欢迎来到CC规范网,争做您的第一个学习站!

中华人民共和国石油天然气行业标准

天然气管道运行规范

The operation regulation of gas pipeline

SY/T 5922-2012

发布部门:国家能源局

发布日期:2012年8月23日

实施日期:2012年12月1日

前 言

本标准按照GB/T 1.1-2009《标准化工作导则 第1部分:标准的结构和编写》给出的规则起草。

本标准代替SY/T 5922-2003《天然气管道运行规范》。与SY/T 5922-2003相比,除编辑性修改外,主要技术变化如下:

——增加了管道投产前和建立完整性体系的要求(见4.1和4.4);

——增加了设置气质在线监测设备的要求(见5.1.1);

——删除了二氧化碳和氧含量的测定要求和方法及对气质监测资料的要求(见2003年版的5.2.5,5.2.6和5.2.10);

——将SY/T 5922-2003的第7章“试运投产”与第6章“工程预验收”合并,形成本标准第6章“试运投产”;并按试运投产步骤进行表述(见第6章,2003年版的第6章和第7章);

——将SY/T 5922-2003的8.5站场管理、8.6计量管理和8.7清管移入到本标准第7章“运行管理”中(见7.3,7.6和7.7,2003年版的8.5,8.6和8.7);

——修改了SY/T 5922-2003的“管道维护与管理”为单独章节,章节名为“管道线路管理”,增加了对管道巡线和管道维(抢)修的相关要求(见第8章,2003年版的8.4);

——将SY/T 5922-2003的8.9“运行管道试压”形成本标准第9章“在役管道的压力试验”(见第9章,2003年版的8.9)。

本标准由石油工业油气储运专业标准化技术委员会提出并归口。

本标准起草单位:中国石油天然气股份有限公司管道分公司、中国石油天然气股份有限公司北京油气调控中心、中国石油化工股份有限公司川气东送管道分公司。

本标准主要起草人:张城、张增强、左迎春、蔡柏松、吕晓华。

本标准代替了SY/T 5922-2003。

SY/T 5922-2003的历次版本发布情况为:

——SY/T 5922-1994;

——SY/T 6149-1995;

——SY/T 6233-1996,SY/T 6233-2002;

——SY/T 6383-1999。

1 范 围

本标准规定了输送净化天然气管道的气质要求、试运投产、运行管理和维护方面的技术要求。

本标准适用于输送经净化后的天然气的管道。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 11060.1 天然气 含硫化合物的测定 第1部分:用碘量法测定硫化氢含量

GB/T 11062 天然气发热量、密度、相对密度和沃泊指数的计算方法

GB/T 13609 天然气取样导则

GB/T 13610 天然气的组成分析 气相色谱法

GB/T 17283 天然气水露点的测定 冷却镜面凝析湿度计法

GB/T 18603 天然气计量系统技术要求

GB 50251-2003 输气管道工程设计规范

GB 50369 油气长输管道工程施工及验收规范

SY/T 0043 油气田地面管线和设备涂色规范

SY 4203 石油天然气建设工程施工质量验收规范 站内工艺管道工程

SY 4207 石油天然气建设工程施工质量验收规范 管道穿跨越工程

SY 4208 石油天然气建设工程施工质量验收规范 输油输气管道线路工程

SY/T 6068 油气管道架空部分及其附属设施维护保养规程

SY/T 6069 油气管道仪表及自动化系统运行技术规范

SY/T 6325 输油气管道电气设备管理规范

SY/T 6470 油气管道通用阀门操作维护检修规程

3 术语和定义

下列术语和定义适用于本文件。

3.1 水露点 water dew point

气体在一定压力下析出第一滴水时的温度。

3.2 烃露点 hydrocarbon dew point

气体在一定压力下析出第一滴液态烃时的温度。

3.3 压缩因子 compression factor

在规定的压力和温度下,任意质量气体的体积与该气体在相同条件下按理想气体定律计算的气体体积的比值,见公式(1)~公式(3):

Z=Vm(真实)/Vm(理想) (1)

Vm(理想)=R·T/p (2)

Z(p,T,y)=p·Vm(真实)/(R·T) (3)

式中:

p——绝对压力,单位为帕斯卡(Pa);

T——气体温度,单位为开尔文(K);

y——表征气体的一组参数(原则上,y可以是摩尔全组成,或是一组特征的相关物化性质,或者是两者的结合);

Vm——气体的摩尔体积,单位为立方米每千摩(m3/kmol);

R——摩尔气体常数,与单位无关;

Z——压缩因子,量纲为1。

3.4 输气站 gas transmission station

输气管道起讫点及沿线按输送工艺需要而设立的站场。一般包括首站、末站、中间清管站、压气站、分输站及配气站等。

3.5 压气站 compressor station

在输气管道沿线,用压缩机对管道天然气增压的站。

3.6 喘振 surging

是离心或轴流式压缩机特有的一种现象,任何结构尺寸的离心或轴流式压缩机在某一转速下,都有一个流量的低限和压比的高限,当运行工况点越接近流量低限和压比高限所对应的工况点时,机组就会发生更激烈振动,并伴有异常吼叫声。

3.7 过盈量 surplus quantum

清管球(器)外径大于管道内径的值与管道内径的百分比。

3.8 SCADA系统 supervisory control and data acquisition system

监控与数据采集系统,无论规模大小都由三部分组成:位于调度控制中心的主端调度装置(MTU)、位于各站场的远程终端装置(RTU)和连接它们的通信系统;使用SCADA系统可对指定设施提供连续监测,并从控制中心对这些设施进行操作控制。

3.9 地下储气库 underground gas storage

利用天然地质构造(如枯竭的油气田、含水层和盐层等)将天然气以气态形式储存的设施。

4 总 则

4.1 管道运营单位在管道投产前,应编制操作规程和应急预案。

4.2 根据管道运行的实际状况,管道运营单位宜每年安排15d~20d的维检修等作业时间。

4.3 管道运营单位对管道的动火、吹扫、试压、干燥、置换、投产、清管、管道干线内(外)壁检测等生产活动应编制详细的作业方案,方案内容至少应包含:

a)生产活动组织机构、职责等。

b)管道状况和作业准备。

c)详细的操作(运行)程序和步骤。

d)健康、安全、环保措施。

e)应急预案。

4.4 根据管道内检测、外防腐层调查、管输介质组成、管材特性、管道沿线自然和社会状况等,应定期对管道的安全可靠性进行分析与评价,建立有效的完整性体系。

4.5 各项作业应符合国家和地方安全、环境保护法规的要求。

4.6 管道各项生产活动应记录、分析、整理后存档。

5 气质要求

5.1 气质指标

5.1.1 在每一个进气点(包括地下储气库所储天然气进入管道的入口)应设置气质在线监测设备,监测数据应及时上传管道控制中心。

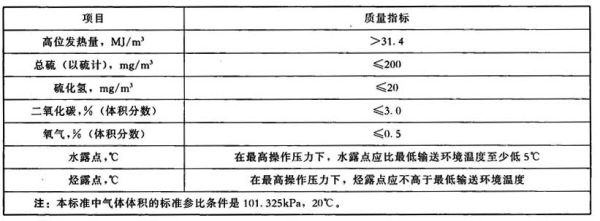

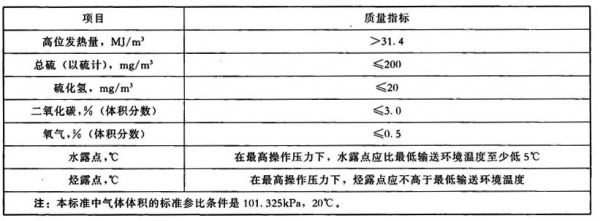

5.1.2 管输天然气气质指标见表1。

表1 管输天然气气质指标

5.1.3 天然气中固体颗粒含量应不影响天然气的输送和利用,固体颗粒的直径应小于5μm。

5 气质要求

5.1 气质指标

5.1.1 在每一个进气点(包括地下储气库所储天然气进入管道的入口)应设置气质在线监测设备,监测数据应及时上传管道控制中心。

5.1.2 管输天然气气质指标见表1。

表1 管输天然气气质指标

5.1.3 天然气中固体颗粒含量应不影响天然气的输送和利用,固体颗粒的直径应小于5μm。

5.2 取样检测

5.2.1 天然气高位发热量、气体组分宜每季度测定一次;高位发热量的计算应按GB/T 11062执行;天然气组成的测定应按GB/T 13610执行。

5.2.2 天然气硫化氢的测定宜每月一次;硫化氢含量的测定及仲裁应按GB/T 11060.1执行。

5.2.3 天然气水露点的测定宜每天一次;水露点的测定应按GB/T 17283执行。

5.2.4 天然气烃露点的测定宜每月一次;烃露点的测定可参照GB/T 17283执行。

5.2.5 天然气的取样应按GB/T 13609执行,取样点应在合同规定的天然气交接点。当气源组成或气体组分发生变化时,应及时取样分析并应及时采取应对措施。

6 投产试运

6.1 投产前的工程预验收

管道投产前应按照标准进行以下预验收:

a)管道线路工程验收执行GB 50369。

b)线路穿跨越工程验收执行SY 4207。

c)输气管道站内工艺管道工程验收执行SY 4203。

d)输气管道干线阴极保护应符合SY 4208的规定。

6 投产试运

6.1 投产前的工程预验收

管道投产前应按照标准进行以下预验收:

a)管道线路工程验收执行GB 50369。

b)线路穿跨越工程验收执行SY 4207。

c)输气管道站内工艺管道工程验收执行SY 4203。

d)输气管道干线阴极保护应符合SY 4208的规定。

6.2 清管与干燥

6.2.1 投产前应进行站间清管和站场吹扫。

6.2.2 管道干线和站场的干燥应达到GB 50369的规定。

6.3 投产方案

管道投产前应编制方案并通过审批。

6.4 投产前检查

6.4.1 投产前应按照投产方案要求的内容进行全线检查,确认投产条件符合方案要求。

6.4.2 消防系统、压力容器、防雷防静电、试生产许可等应通过地方相关部门的批复。

6.4.3 工艺及机械设备、仪表及自控系统、电气系统、通信系统等调试完成。

6.5 置 换

6.5.1 置换空气的气体应采用氮气或其他惰性气体。

6.5.2 置换空气时,氮气或惰性气体的隔离长度应保证到达置换管线末端内空气与天然气不混合。

6.5.3 置换过程中管道内气流速度不宜大于5m/s。

6.5.4 置换过程中混合气体应通过放空系统放空。放空口应远离交通线和居民点,必要时应设置放空隔离区。

6.5.5 放空隔离区内不允许烟火和静电火花的产生。

6.5.6 置换管道末端应配备气体含量检测设备,当管道末端放空管口气体含氧量不大于2%时即可认为置换合格。

6.5.7 宜利用干线置换时的惰性气体进行站内置换。

6.5.8 天然气置换惰性气体时,当甲烷含量达到80%,连续监测三次,甲烷含量有增无减,则认为天然气置换合格。

6.6 升 压

6.6.1 天然气置换合格后应按投产方案进行全线升压并分阶段稳压和检漏,稳压阶段压降计算见附录A。

6.6.2 按照方案规定,维持全系统连续平稳运行72h后,即为投产结束。

6.7 试 运

投产结束后进入试运阶段,试运结束后提交试生产报告。

7 运行管理

7.1 基本要求

7.1.1 管道运行工艺计算见附录B。

7.1.2 管道运行压力不应大于管道最高允许工作压力。

7.1.3 管道内天然气温度应低于管线、站场防腐材料最高允许温度并保证管道热应力符合设计要求。

7.1.4 管道宜采用SCADA系统对管线生产运行实现监控。

7.1.5 应根据管道运行压力、全线设备状况和季节特点,合理制定调峰方案。

7.1.6 应建立各种原始记录、台账、报表,要求格式统一,数据准确,并有专人负责。

7 运行管理

7.1 基本要求

7.1.1 管道运行工艺计算见附录B。

7.1.2 管道运行压力不应大于管道最高允许工作压力。

7.1.3 管道内天然气温度应低于管线、站场防腐材料最高允许温度并保证管道热应力符合设计要求。

7.1.4 管道宜采用SCADA系统对管线生产运行实现监控。

7.1.5 应根据管道运行压力、全线设备状况和季节特点,合理制定调峰方案。

7.1.6 应建立各种原始记录、台账、报表,要求格式统一,数据准确,并有专人负责。

7.2 调度管理

7.2.1 调度指令

7.2.1.1 调度指令只能在同一输气调度指挥系统中自上而下下达。

7.2.1.2 变更天然气输送计划、输气生产流程、运行方式及运行参数的调整指令由调度下达。

7.2.1.3 管道事故状态或管道运行受到事故威胁的情况下的紧急调度指令由调度决定和下达;现场人员应及时采取应急措施,防止事态扩大,并及时向上级汇报。

7.2.1.4 调度指令可以书面或电话形式下达。

7.2.1.5 接受调度指令的单位,应及时反馈执行情况。

7.2.1.6 在运行管道进行作业性试验或检测时,管道运行参数或运行方式的调整应由调度统一指挥。

7.2.1.7 调度通信除正常的专用通信外,还应备有应急通信信道,保证通信畅通。

7.2.2 运行分析

7.2.2.1 应定期分析管道的输送能力利用率。

7.2.2.2 应及时分析设备、管道输送效率下降的原因并提出改进方案。

7.2.2.3 应分析全线各压气站间负荷分配,优化运行,实现在稳定输量下压缩机组的最优匹配。

7.2.2.4 当输气工况发生变化后,应及时采取相应措施,使新工况的实际运行参数与规定的运行参数的偏差最小。

7.2.2.5 应对清管效果和管道输送效率下降的原因进行及时分析。

7.2.2.6 应定期对管道压力、温度、流量及气质参数等进行分析,及时掌握管道泄漏和堵塞等异常现象,并及时确定泄漏或堵塞位置。

7.2.2.7 管线在技术改造后,宜对管线运行进行全面分析。

7.2.3 气量调配

7.2.3.1 应根据输供气计划制定合理的运行方案。

7.2.3.2 当输供气计划变化,应根据管输系统现状和用户类别及时调整运行方案。

7.2.3.3 当运行方案发生变化,应提前与上游供气方和下游用户协调,做好气量调配工作。

7.3 站场管理

7.3.1 站场管网和钢质设备应采取防腐保护措施。

7.3.2 站场地面管网及设备涂色按SY/T 0043的规定执行。

7.3.3 站内电气设备管理应符合SY/T 6325的规定。

7.3.4 应根据气温对管线、站场设备采取防冻措施。

7.3.5 站场操作应避免产生静电和火花。

7.3.6 站场管线、阀件应严密无泄漏。

7.3.7 站场设备、仪表应按规定进行接地,接地电阻应每年至少检测1次。

7.3.8 应按规定配备消防器材。

7.3.9 定期测试压力调节器、限压安全切断阀、安全泄放阀参数设置。

7.4 设备管理

7.4.1 应适量储备备品备件。

7.4.2 应针对单体设备制定维护保养及检修规程。

7.4.3 管道通用阀门的操作、维护和检修应符合SY/T 6470的规定。

7.4.4 压缩机组等重要设备的操作、维护、修理应制定相应的操作规程,建立设备档案。

7.4.5 设备运行应按有关规定,不得超温、超压、超速、超负荷运行,重要设备应有安全保护装置。

7.4.6 离心式压缩机应避免喘振。

7.5 仪表自动化管理

7.5.1 各种仪表及自动化设施管理应符合SY/T 6069的规定,确保现场检测仪表性能完好和正确设置。

7.5.2 应配备专业人员对仪表自动化系统进行日常维护,并定期进行检查、校验。

7.6 计量管理

7.6.1 天然气计量应遵守国家计量法律、法规。

7.6.2 计量器具的配备应符合GB/T 18603的规定。

7.6.3 应按检验、检定规程定期检定、校准计量仪器、仪表,保证量值准确。

7.7 清管管理

7.7.1 应限据管道输送的气质情况、管道的输送效率和输送压差确定合理的清管周期。

7.7.2 清管前应对管道输气流量、输送状况、输送效率等进行分析并掌握管道历次清管情况。

7.7.3 首次清管应进行管道状况调查,对于不符合清管要求的管道和设施进行整改。

7.7.4 清管前和清管过程应进行水力计算、分析,预测和掌握清管器的运行位置和时间(见附录B)。

7.7.5 清管过程中清管器运行速度不宜超过5m/s。

7.7.6 如果管道内污物、积液较多,高程差较大,应注意防止清管过程的水合物堵塞。

7.7.7 根据管道状况和清管器特性选择清管器。可选择软质清管器、皮碗清管器、直板清管器等或结合使用。皮碗、直板清管器过盈量一般宜在1%~4%。

7.7.8 清管器运行时应进行监测与跟踪。宜对清管器安装发讯装置,监听点宜配备信号接收装置,便于跟踪定位。应依据管道沿线地理情况、线路阀室及穿跨越情况设置清管器监听点。

7.7.9 清管放空与排污应符合安全、环保要求。应估算排污量,做好污物、污液处理措施。在打开收球筒前宜对其进行氮气置换。对硫化物含量较高的天然气管道,宜采取湿式作业法收球。

7.7.10 清管过程中应随时掌握清管压差及变化情况。

7.7.11 清管器卡阻后宜根据运行情况采取调整清管器上下游压差、发送第二清管器顶推等办法解卡。以上方法无效时,采取割管取清管器的办法处理。

8 管道线路管理

8.1 管道保护

8.1.1 管道保护应由专业人员管理,定期进行巡线;雨季或其他灾害发生时要加强巡线检查。巡线内容至少应包括:

a)埋地管线无裸露,防腐层无损坏。

b)跨越管段结构稳定,构配件无缺损,明管无锈蚀。

c)标志桩、测试桩、里程桩无缺损。

d)护堤、护坡、护岸、堡坎无垮塌。

e)管道两侧各5m线路带内禁止种植深根植物,禁止取土、采石和构建其他建筑物等。

f)管道两侧各50m线路带内禁止开山、爆破、修筑大型建筑物、构筑物工程。

8.1.2 穿越管段应在每年汛期过后检查,每2年~4年宜进行一次水下作业检查。检查穿越管段稳管状态、裸露、悬空、移位及受流水冲刷、剥蚀损坏情况等。检查和施工宜在枯水季节进行。

8.1.3 跨越管段及其他架空管段的保护执行SY/T 6068。

8 管道线路管理

8.1 管道保护

8.1.1 管道保护应由专业人员管理,定期进行巡线;雨季或其他灾害发生时要加强巡线检查。巡线内容至少应包括:

a)埋地管线无裸露,防腐层无损坏。

b)跨越管段结构稳定,构配件无缺损,明管无锈蚀。

c)标志桩、测试桩、里程桩无缺损。

d)护堤、护坡、护岸、堡坎无垮塌。

e)管道两侧各5m线路带内禁止种植深根植物,禁止取土、采石和构建其他建筑物等。

f)管道两侧各50m线路带内禁止开山、爆破、修筑大型建筑物、构筑物工程。

8.1.2 穿越管段应在每年汛期过后检查,每2年~4年宜进行一次水下作业检查。检查穿越管段稳管状态、裸露、悬空、移位及受流水冲刷、剥蚀损坏情况等。检查和施工宜在枯水季节进行。

8.1.3 跨越管段及其他架空管段的保护执行SY/T 6068。

8.2 管道巡线

8.2.1 管道运营单位应对管道定期巡线,以便观察管道通行带及附近的地表情况,是否发生泄漏,以及第三方的施工情况及影响管道安全运行的其他情况。对下列情况应给予特别注意:

——施工作业;

——挖掘作业;

——风蚀;

——冰雪作用;

——冲刷;

——地震活动;

——土壤滑移;

——沉降;

——水道穿越。

8.2.2 管道巡线频度的确定要考虑如下因素:

——操作压力;

——管道尺寸;

——人口密度;

——所输流体;

——地形;

——气候。

8.2.3 应对管道通行带上的植物进行控制,以便从空中能清楚地观察,并为维护人员提供方便的进出通道。

8.2.4 应对水下穿越的覆盖层厚度、有机物沉积以及影响穿越安全或完整性的其他条件进行定期检查。

8.2.5 应对管道空中跨越及支持结构的安全及使用状况进行定期检查和维护。

8.3 管道内防护

8.3.1 天然气在输送过程中宜再次分离、除尘、排除污物。

8.3.2 当管道内有积水或污物时要及时进行清管作业。

8.3.3 冬季要防止水化物堵塞管道,可向管道内加注防冻剂。

8.3.4 根据输送天然气气质情况可使用缓蚀剂保护管道内壁。

8.4 管道外防腐

8.4.1 管道外防腐应采用绝缘涂层与阴极保护相结合的方法。

8.4.2 管道阴极保护率应为100%,开机率应大于98%。

8.4.3 阴极保护极化电位应控制在-0.85V~-1.25V。

8.4.4 站场绝缘、阴极电位、沿线保护电位应每月测1次;管道防腐涂层每三年检测一次;沿线自然电位应每年检测一次。

8.5 管道检测

8.5.1 新建管线应在一年内进行一般性检测,以后根据管道运行安全状况每一至三年检测一次。

8.5.2 新建管线应在三年内进行全面性检测,以后根据管道运行安全状况确定全面检测周期,最多不应超过八年。

8.5.3 应分析检测结果,建立管道检测档案,原始数据及数据分析结果应存档。

8.5.4 定期对管道年限、等级位置、应力水平、泄漏历史、阴极保护、涂层状况、输送介质和环境因素的影响进行评价,确定管道修理类型和使用寿命。

8.6 管道维(抢)修

8.6.1 各管道运营公司应根据所输介质的物理和化学组成、管道沿线自然、社会情况和事故类型,编制管道泄漏、破裂等相应的事故抢修预案。

8.6.2 应根据事故预案配备维(抢)修设备和器材,设置维(抢)修机构。

8.6.3 管道维(抢)修工程完毕后,应按规定组织现场验收,并将维(抢)修和验收资料存档。

9 在役管道的压力试验

9.1 试压目的

9.1.1 在役管道改变输送介质或提高运行压力前,应进行评估和压力试验。

9.1.2 掌握运行(多年的)管线的承压状况,以确定安全的运行操作压力。

9.1.3 重新启用停输管线,应进行评估和压力试验。

9.1.4 暴露运行(多年的)管线存在的缺陷,以检验其薄弱环节。

9 在役管道的压力试验

9.1 试压目的

9.1.1 在役管道改变输送介质或提高运行压力前,应进行评估和压力试验。

9.1.2 掌握运行(多年的)管线的承压状况,以确定安全的运行操作压力。

9.1.3 重新启用停输管线,应进行评估和压力试验。

9.1.4 暴露运行(多年的)管线存在的缺陷,以检验其薄弱环节。

9.2 试压评估

在役管道进行压力试验前应进行评估,以确定合理的强度、严密性试验压力和持续时间。评估内容包括:

a)缺陷的类型和尺寸。

b)再试验的频率。

c)压力试验过程中,次级缺陷增大的可能性。

d)压力突变导致失效风险。

e)管道所经地区等级的变化。

9.3 试压要求

9.3.1 一般要求

9.3.1.1 管道所经过地区的等级划分应按照GB 50251-2003中4.2.2执行。

9.3.1.2 在压力条件下工作的管线应进行强度试压,随后进行严密性试验。

9.3.1.3 强度试压介质应满足以下要求:

a)试压用水不应有腐蚀性,不应含有机或无机脏物,水的允许pH值应为6~7.5,水中有害盐类的含量,特别是氯化物,应低于500mg/L。

b)如果最低环境温度不大于0℃,应允许使用含有结冰抑制剂的水。

c)可采用水或空气及其他非易燃、无毒气体做强度试压介质。

9.3.1.4 严密性试验宜采用气体作为试验介质。

9.3.1.5 试压仪表应满足以下要求:

a)试压用仪表应校验合格后才允许使用。

b)试压用压力表的精度不应低于1.0级,量程为被测最大压力的1.5倍~2倍,分度值不应大于0.02MPa,表盘直径不应小于150mm。

d)每段试压管线安装的压力表不应少于2只,管线两端应各安装1只;对试压段高程差较大的管段,应在管段最高点和最低点各安装一只压力表。

e)试压用温度计的分度值应不大于0.5℃,测量范围应满足测量要求。

f)试压温度计应安装在无阳光照射的地方,否则应采取遮阳措施;每段试压管线安装的温度计不应少于2支,管线两端应各安装1支。

9.3.1.6 试压压力值的测量应以管道最高点测出的压力值为准,且低点处管道的环向应力不得超过管材本身的屈服强度与焊缝系数的乘积。

9.3.1.7 强度试压、严密性试验中管线如有泄漏,应泄压后修补;修补合格后应重新试压(验)。

9.3.1.8 预制件、地上管路或完全暴露的但尚未埋地的管线在强度试压稳压期间,此系统中的试验介质会受热膨胀,应采取措施避免超压。

9.3.1.9 分段强度试压合格的管线间相互连接的焊缝应进行100%射线或其他无损探伤检验并合格,在全线贯通后可不再进行强度试压。

9.3.1.10 严密性试验可在分段强度试压合格后进行,也可在全线贯通后进行。

9.3.2 穿(跨)越管线强度试压、严密性试验

9.3.2.1 穿(跨)越管线应单独进行强度试压。

9.3.2.2 强度试压宜采用洁净水作为试压介质,试压压力不应小于最大工作压力的1.5倍,应在试压压力下稳压4h。

9.3.2.3 严密性试验压力不应小于最大工作压力,应在试验压力下稳压24h。

9.3.2.4 穿(跨)越管线与全线连通后,宜再进行一次严密性试验。

9.3.3 线路强度试压、严密性试验

9.3.3.1 应按不同地区级别的管线并结合地形分段进行强度试压。

9.3.3.2 同一地区级别,管线也应分段进行强度试压,分段长度根据试压介质不同而不同。

9.3.3.3 一级、二级地区的管线可采用空气或水作为试压介质。

9.3.3.4 三级、四级地区的管线宜采用水做试压介质。

9.3.4 输气站强度试压、严密性试验

9.3.4.1 站内工艺管线应按压力等级、设备、管件、阀门等的不同压力要求分段或单独进行强度试压和严密性试验。

9.3.4.2 强度试压应达到以下要求:

a)站内的工艺管线宜采用水作为强度试压介质。

b)采用水试压时,升压应缓慢,达到强度试压压力后,应稳压10min,检查无泄漏、无压降为合格。

c)采用气体试压时应分段进行,并用发泡剂检漏。升压应缓慢,系统可先升到0.5倍强度试压压力,进行稳压检漏,无泄漏无异常时再按强度试压压力的10%逐级升压,每级应稳压并检漏合格,直至升至强度试压压力并稳压至少30min。每次稳压时间应根据所用发泡剂检漏工作需要的时间而定,但不应少于10min。

d)站内阀门等设备的强度试压应单独进行,试压压力应按设备(或设计)要求进行。

e)强度试压压力不应小于最大工作压力的1.5倍,且不低于0.7MPa。

9.3.4.3 严密性试验应达到以下要求:

a)宜采用气体为试验介质,当达到试验压力后应稳压30min,经检查无泄漏且压降率不大于允许压降率为合格。

b)当用天然气做试验介质时,应在完成干燥和置换了管内空气后进行。

c)严密性试验压力应按最大工作压力进行,且不低于0.7MPa。

9.3.5 安全要求

9.3.5.1 试压(验)期间,管线两侧各100m应设为隔离区,非工作人员应远离该区域。

9.3.5.2 采用气体作为强度试压介质时,当管线环向应力首次从钢材规定的最低屈服强度的50%提升到最高试压压力,直到压力降至最大工作压力这段时间内,不允许工作人员沿管线检查。如必须进行检查时,应考虑降低强度试压压力。

9.3.5.3 如采用天然气作为严密性试验介质时,隔离区内还应严禁烟火和静电火花。

附录A

(规范性附录)

管道试压工艺计算

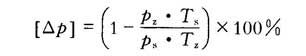

A.1 气体管线实际压降率计算见公式(A.1):

ps=ps1+ps2 ………………………………………(A.1)

pz=pz1+pz2

式中:△p——压降率,用百分数表示;

Ts——稳压开始时管内气体绝对温度,单位为开尔文(K);

Tz——稳压终了时管内气体绝对温度,单位为开尔文(K);

ps——稳压开始时管内气体绝对压力,单位为兆帕(MPa);

pz——稳压终了时管内气体绝对压力,单位为兆帕(MPa);

ps1,pz1——稳压开始时及终了时压力表示读数,单位为兆帕(MPa);

ps2,pz2——稳压开始时及终了时当地大气压,单位为兆帕(MPa)。

Ts,Tz,ps,pz各值均指全线各测量点平均值。

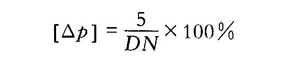

A.2 管道允许压降率计算见公式(A.2):

………………………………………(A.2)

………………………………………(A.2)

式中:[△p]——允许压降率,用百分数表示;

DN——钢管公称直径,单位为毫米(mm)。

当管道的公称直径小于或等于300mm时,允许压降率为1.5%。

附录B

(规范性附录)

管道运行工艺计算

B.1 输气量计算

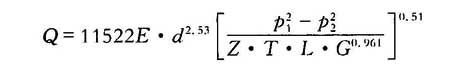

B.1.1 当管段起点与终点的相对高差△h<200m时的计算见公式(B.1):

…………………………(B.1)

…………………………(B.1)

式中:Q——气体流量(p0=0.101325MPa,T0=293.15K),单位为立方米每天(m3/d);

d——输气管内直径,单位为厘米(cm);

p1,p2——输气管段内起点、终点气体压力(绝),单位为兆帕(MPa);

Z——气体的压缩系数;

T——气体的平均温度,单位为开尔文(K);

L——输气管计算段长度,单位为千米(km);

G——气体的相对密度;

E——输气管的效率系数;当DN为300mm~800mm时,E=0.8~0.9;当DN>800mm时,E=0.91~0.94。

B.1.2 当管段起点与终点的相对高差△h>200m时的计算见公式(B.2):

…………………………(B.2)

…………………………(B.2)

式中:a——系数,a=0.0683G/(Z·T),单位为负一次方米(m-1);

△h——输气管终点和起点的标高差,单位为米(m);

n——输气管沿线高差变化所划分的计算段数;

hi,hi-1——各分管段终点和起点的标高,单位为米(m);

Li——各分管段长度,单位为千米(km)。

附录B

(规范性附录)

管道运行工艺计算

B.1 输气量计算

B.1.1 当管段起点与终点的相对高差△h<200m时的计算见公式(B.1):

…………………………(B.1)

…………………………(B.1)

式中:Q——气体流量(p0=0.101325MPa,T0=293.15K),单位为立方米每天(m3/d);

d——输气管内直径,单位为厘米(cm);

p1,p2——输气管段内起点、终点气体压力(绝),单位为兆帕(MPa);

Z——气体的压缩系数;

T——气体的平均温度,单位为开尔文(K);

L——输气管计算段长度,单位为千米(km);

G——气体的相对密度;

E——输气管的效率系数;当DN为300mm~800mm时,E=0.8~0.9;当DN>800mm时,E=0.91~0.94。

B.1.2 当管段起点与终点的相对高差△h>200m时的计算见公式(B.2):

…………………………(B.2)

…………………………(B.2)

式中:a——系数,a=0.0683G/(Z·T),单位为负一次方米(m-1);

△h——输气管终点和起点的标高差,单位为米(m);

n——输气管沿线高差变化所划分的计算段数;

hi,hi-1——各分管段终点和起点的标高,单位为米(m);

Li——各分管段长度,单位为千米(km)。

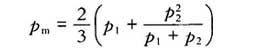

B.2 管道运行压力计算

B.2.1 管道内平均压力计算(不考虑节流效应)见公式(B.3):

…………………………(B.3)

…………………………(B.3)

式中:pm——管道内气体平均压力(绝),单位为兆帕(MPa);

p1,p2——管道计算段内起点、终点气体压力(绝),单位为兆帕(MPa)。

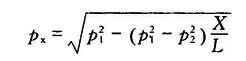

B.2.2 管道沿线任意点气体压力计算见公式(B.4):

…………………………(B.4)

…………………………(B.4)

式中:px——管道沿线任意点气体压力(绝),单位为兆帕(MPa);

X——管道计算段起点至沿线任意点的长度,单位为千米(km)。

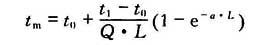

B.3 管道内气体温度计算(不考虑节流效应)

B.3.1 管道内气体平均温度计算见公式(B.5):

…………………………(B.5)

…………………………(B.5)

式中:tm——管道计算段内气体的平均温度,单位为摄氏度(℃);

t0——管道埋设处的土壤温度,单位为摄氏度(℃);

t1——管道计算段内起点气体温度,单位为摄氏度(℃);

e——自然对数底数,e=2.718;

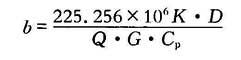

b——计算常数;

K——管道内气体到土壤的总传热系数,单位为瓦每平方米摄氏度[W/(m2·℃)];

D——管道外直径,单位为米(m);

Cp——气体的定压比热,单位为焦耳每千克摄氏度[J/(kg·℃)]。

B.3.2 管道沿线任意点气体温度计算见公式(B.6):

…………………………(B.6)

…………………………(B.6)

式中:tx——管道沿线任意点气体温度,单位为摄氏度(℃)。

B.4 管道的储气量计算

管道的储气量计算见公式(B.7):

…………………………(B.7)

…………………………(B.7)

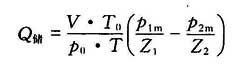

式中:Q储——管道的储气量(p0=0.101325MPa,T0=293.15K),单位为立方米(m3);

V——管道容积,单位为立方米(m3);

T0——293.15K;

p0——0.101325MPa;

T——气体的平均温度,单位为开尔文(K);

p1m——管道计算段内气体的最高平均压力(绝),单位为兆帕(MPa);

p2m——管道计算段内气体的最低平均压力(绝),单位为兆帕(MPa);

Z1,Z2——对应p1m,p2m时的气体压缩系数。

B.5 输差计算式

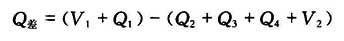

B.5.1 输气量差值计算见公式(B.8):

…………………………(B.8)

…………………………(B.8)

式中:Q差——某一时间输气管道内平衡输气量之差值,单位为立方米(m3);

Q1——同一时间内的输入气量,单位为立方米(m3);

Q2——同一时间内的输出气量,单位为立方米(m3);

Q3——同一时间内输气单位的生产、生活用气量,单位为立方米(m3);

Q4——同一时间内放空气量,单位为立方米(m3);

V1——计算时间开始时,管道计算段内的储存气量,单位为立方米(m3);

V2——计算时间终了时,管道计算段内的储存气量,单位为立方米(m3)。

注:气体体积的标准参比条件是p0=0.101325MPa,T0=293.15K。

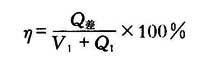

B.5.2 相对输差计算见公式(B.9):

…………………………(B.9)

…………………………(B.9)

式中:η——相对输差,用百分数表示。

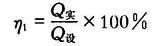

B.6 管道输送能力利用率计算

管道输这能力利用率计算见公式(B.10):

…………………………(B.10)

…………………………(B.10)

式中:η1——管道年输送能力利用率,用百分数表示;

Q实——管道实际输送气量(p0=0.101325MPa,T0=293.15K),单位为立方米每年(m3/年);

Q设——管道设计输送气量(p0=0.101325MPa,T0=293.15K),单位为立方米每年(m3/年)。

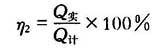

B.7 管道输送效率计算

管道输送效率计算见公式(B.11):

…………………………(B.11)

…………………………(B.11)

式中:η2——管道输送效率,用百分数表示;

Q计——在同一运行工况下,管道计算输送气量(p0=0.101325MPa,T0=293.15K),单位为立方米每天(m3/d)。

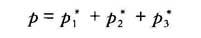

B.8 管道清管计算式

B.8.1 清管最大压差估算

清管最大压差估算见公式(B.12):

…………………………(B.12)

…………………………(B.12)

式中: p——最大压差,单位为兆帕(MPa); ——清管器的启动压差,单位为兆帕(MPa);

——清管器的启动压差,单位为兆帕(MPa); ——当前收、发站之间输气压差,单位为兆帕(MPa);

——当前收、发站之间输气压差,单位为兆帕(MPa); ——估算管内最大的积液高程压力(绝),单位为兆帕(MPa)。

——估算管内最大的积液高程压力(绝),单位为兆帕(MPa)。

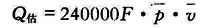

B.8.2 清管气量估算公式

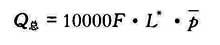

B.8.2.1 清管推球输气流量估算见公式(B.13):

…………………………(B.13)

…………………………(B.13)

式中:Q估——输气流量(p0=0.101325MPa,T0=293.15K),单位为立方米每天(m3/d);

F——管道内径横截面积,单位为平方米(m2);

p——清管器后平均压力,单位为兆帕(MPa);

v——清管器运行平均速度,单位为千米每小时(km/h)。

B.8.2.2 清管总进气量估算见公式(B.14):

…………………………(B.14)

…………………………(B.14)

式中:Q总——总进气量(p0=0.101325MPa,T0=293.15K),单位为立方米(m3);

L*——清管器运行距离,单位为千米(km);

B.8.3 清管器运行时间估算

清管道运行时间估算见公式(B.15):

…………………………(B.15)

…………………………(B.15)

式中:t——清管器运行时间,单位为小时(h);

v——清管器运行平均速度,单位为千米每小时(km/h)。

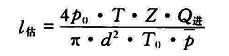

B.8.4 清管器运行距离估算

清管道运行距离估算见公式(B.16):

…………………………(B.16)

…………………………(B.16)

式中:l估——清管器运行距离,单位为米(m);

T——清管器后管段内气体平均温度,单位为开尔文(K);

Q进——发清管器后的累计进气量(p0=0.101325MPa,T0=293.15K),单位为立方米(m3);

d——输气管内直径,单位为米(m);

π——3.1415926。

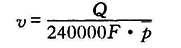

B.8.5 清管器运行速度估算公式

B.8.5.1 输气流量可计算下的瞬时速度计算见公式(B.17):

…………………………(B.17)

…………………………(B.17)

式中:v——清管器运行速度,单位为千米每小时(km/h)。

B.8.5.2 输气流量不可计算下的速度计算见公式(B.18):

…………………………(B.18)

…………………………(B.18)

式中:v——清管器平均运行速度,单位为米每秒(m/s)。

t——运行l距离的实际时间,单位为秒(s)。

参考文献

[1] 中华人民共和国天然气管道保护法 中华人民共和国主席令第三十号 2010年10月1日起施行

免责申明:本站所有资源均通过网络等公开合法渠道获取,该资料仅作为阅读交流使用,并无任何商业目的,其版权归作者或出版方所有,本站不对所涉及的版权问题负任何法律责任和任何赔偿,在本站咨询或购买后默认同意此免责申明;

法律责任:如版权方、出版方认为本站侵权,请立即通知本站删除,物品所标示的价格,是对本站搜集、整理、加工该资料以及本站所运营的费用支付的适当补偿,资料索取者(顾客)需尊重版权方的知识产权,切勿用于商业用途,信息;

『GB T51190-2016』海底电力电缆输电工程设计规范

中华人民共和国国家标准海底电力电缆输电工程设计规范CodefordesignofsubmarinepowercableprojectGB/T51190-2016主编部门:中国电力企业联合会批准部门:中华人民共和...

2025-05-19

『GB50038-2005』人民防空地下室设计规范

中华人民共和国国家标准人民防空地下室设计规范CodefordesignofcivilairdefencebasementGB50038-2005主编部门:国家人民防空办公室批准部门:中华人民共和国建设部施...

2025-05-19

『CJJ32-2011』含藻水给水处理设计规范

...

2025-05-19

『JGJ128-2010』建筑施工门式钢管脚手架安全技术规范

中华人民共和国行业标准建筑施工门式钢管脚手架安全技术规范TechnicalcodeforsafetyofframescaffoldingswithsteeltubulesinconstructionJGJ128-2010批准部门:中华...

2025-05-19

『GB51044-2014』煤矿采空区岩土工程勘察规范

中华人民共和国国家标准煤矿采空区岩土工程勘察规范CodeforinvestigationofgeotechnicalengineeringinthecoalminegoafGB51044-2014主编部门:中国煤炭建设协会批准...

2025-05-19

『GB50255-2014』电气装置安装工程 电力变流设备施工及验收规范

中华人民共和国国家标准电气装置安装工程电力变流设备施工及验收规范Codeforconstructionandacceptanceofpowerconversionequipmentelectricequipmentinstallatio...

2025-05-19