欢迎来到CC规范网,争做您的第一个学习站!

中华人民共和国国家标准

高分子增强复合防水片材

Reinforced and composite polymeric sheets for water proof

GB/T 26518-2011

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2011年05月12日

实施日期:2011年12月01日

前 言

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由中国石油和化学工业联合会提出。

本标准由全国橡胶与橡胶制品标准化技术委员会橡胶杂品分技术委员会(SAC/TC 35/SC 7)归口。

本标准起草单位:北京市化工产品质量监督检验站、北京时代国衡国际工程质量检测中心、北京圣洁防水材料有限公司、哈高科绥棱二塑有限公司、北京世纪保佳建筑材料有限责任公司、厦门市建宁防水工程有限公司、武汉美利信新型建材有限责任公司、北京中海防水建筑材料有限公司。

本标准主要起草人:宋宝清、朱今天、杜昕、何少岚、赵顺旺、陶在恩、于年旭、刘建峰。

1 范围

本标准规定了高分子增强复合防水片材(以下简称片材)的产品分类与标记、要求、试验方法、检验规则以及标志、包装、运输与贮存。

本标准适用于以聚乙烯、乙烯-乙酸乙烯共聚物等高分子材料为主体材料,复合织物等为保护或增强层制成的,用于屋面、室内、墙体、水工水利设施、地下工程等构筑物的防水、防潮以及各类绿化种植屋面的防水片材。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 528 硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定

GB/T 529 硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)

GB/T 1690 硫化橡胶或热塑性橡胶 耐液体试验方法

GB/T 3512 硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验

GB/T 6682 分析实验室用水规格和试验方法

GB/T 9758.1-1988 色漆和清漆 “可溶性”金属含量的测定 第1部分:铅含量的测定 火焰原子吸收光谱法和双硫腙分光光度法

GB/T 9758.4-1988 色漆和清漆 “可溶性”金属含量的测定 第4部分:镉含量的测定 火焰原子吸收光谱法和极谱法

GB/T 9758.6-1988 色漆和清漆 “可溶性”金属含量的测定 第6部分:色漆的液体部分中铬总含量的测定 火焰原子吸收光谱法

GB/T 9758.7-1988 色漆和清漆 “可溶性”金属含量的测定 第7部分:色漆的颜料部分和水可稀释漆的液体部分的汞含量的测定 无焰原子吸收光谱法

GB/T 16777-2008 建筑防水涂料试验方法

GB 18173.1 高分子防水材料 第1部分:片材

GB 18583-2008 室内装饰装修材料 胶粘剂中有害物质限量

GB/T 23445-2009 聚合物水泥防水涂料

JC/T 1075 种植屋面用耐根穿刺防水卷材

3 产品分类与标记

3.1 产品分类

片材按主体材料分为以下两类:

a) 聚乙烯类复合环保片材,类型代号为F-PE;

b) 乙烯-乙酸乙烯共聚物类复合环保片材,类型代号为F-EVA。

3.2 产品标记

3.2.1 标记方法

产品按下列顺序标记,并可根据需要增加标记内容:

类型代号-规格(长度×宽度×厚度)-标准号

3.2.2 标记示例

长度为50m,宽度为1.2m,厚度为0.7mm的聚乙烯类复合环保片材标记为:

F-PE-50m×1.2m×0.7mm-GB/T 26518

4 要求

4.1 尺寸及允许偏差

4.1.1 尺寸及允许偏差应符合表1的规定,特殊规格由供需双方商定。

表1 规格尺寸及允许偏差

| 项目 | 厚度/mm | 宽度/m | 长度/m |

| 尺寸 | ≥0.6 | ≥1.0 | ≥50 |

| 允许偏差 | 0~+10% | ±1% | 不允许出现负值 |

4.1.2 片材在每卷至少20m长度内不允许有接头。

4.2 外观质量

4.2.1 片材表面织物不得熔化变形,不允许有长度超过500mm的皱褶。长度不超过500mm皱褶的数量:每延米内不允许超过2个;卷长≤50m时,整卷长度内不允许超过3个;卷长>50m时,整卷长度内不允许超过5个。片材表面为不织布时,每百平方米内僵块(10mm≤最大径≤50mm的不透气树脂片)数量不得超过15个。

4.2.2 片材芯层不允许有气泡、漏洞。

4.2.3.片材应平整,表面不能有影响使用性能的杂质、机械损伤、折痕及异常粘着等缺陷,不得有油迹及其他污物。

4.3 性能要求

4.3.1 片材物理性能应符合表2的规定。

4.3.2 片材中有害物质限量应符合表3的规定。

4.3.3 配套用水性胶粘剂性能应符合表4的规定。

4.3.4 用于种植屋面的片材应用性能应符合JC/T 1075的规定。

表2 物理性能要求

| 项 目 | 指 标 | ||

| 厚度≥1.0mm | 厚度<1.0mm | ||

断裂拉伸强度/(N/cm) | 常温(纵/横) ≥ | 60.0 | 50.0 |

60℃(纵/横) ≥ | 30.0 | 30.0 | |

拉断伸长率/% | 常温(纵/横) ≥ | 400 | 100 |

﹣20℃(纵/横) ≥ | 300 | 80 | |

撕裂强度/N (纵/横) ≥ | 50.0 | 50.0 | |

不透水性(0.3MPa×30min) | 无渗漏 | 无渗漏 | |

低温弯折(﹣20℃) | 无裂纹 | 无裂纹 | |

加热伸缩量/mm | 延深 ≤ | 2.0 | 2.0 |

收缩 ≤ | 4.0 | 4.0 | |

热空气老化(80℃×168h) | 断裂拉伸强度保持率/%(纵/横)≥ | 80 | 80 |

拉断伸长率保持率/%(纵/横) ≥ | 70 | 70 | |

耐碱性[饱和Ca(OH)2溶液,常温×168h] | 断裂拉伸强度保持率/%(纵/横)≥ | 80 | 80 |

拉断伸长率保持率/%(纵/横) ≥ | 80 | 80 | |

复合强度(表层与芯层)/MPa ≥ | 0.8 | 0.8 | |

表3 片材中有害物质限量值

单位为毫克每千克

项 目 | 限 值 |

可溶性铅 ≤ | 10 |

可溶性镉 ≤ | 10 |

可溶性铬 ≤ | 10 |

可溶性汞 ≤ | 10 |

表4 配套用水性胶粘剂性能要求

| 项 目 | 指 标 |

潮湿基面粘结强度/MPa (常温×168h) ≥ | 0.6 |

抗渗性/MPa (常温×168h) ≥ | 1.0 |

剪切状态下的粘合性(片材与片材)/(N/mm) ≥ | 3.0或粘合面外断裂 |

游离甲醛/(g/kg) ≤ | 1.0 |

总挥发性有机物/(g/L) ≤ | 110 |

5 试验方法

5.1 尺寸的测量

5.1.1 长度、宽度用钢卷尺测量,精确到1mm。宽度在纵向两端及中央附近测量三点,取平均值;长度的测量取每卷展平后的全长最短部位。

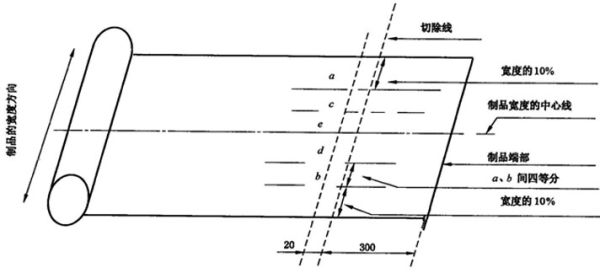

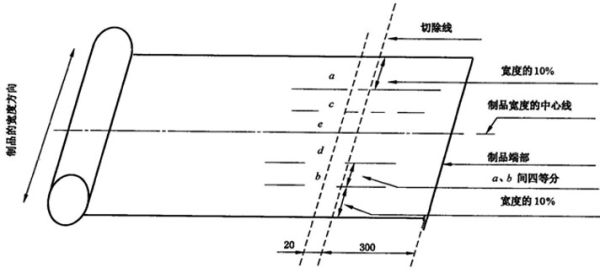

5.1.2 厚度用分度为1/100mm、压力为(22±5)kPa、测足直径为6 mm的厚度计测量,其测量点如图1所示,自端部起裁去300mm,再从其裁断处的20mm内测量,且自宽度方向距两边各10%宽度范围内取两个点(a、b),再将a、b间四等分,取其等分点(c、d、e)共五个点进行厚度测量,测量结果用五个点的平均值表示。如有特殊要求需要测定芯层厚度时,应按下述方法进行:

a) 试验仪器

读数显微镜:最小分度值0.01mm,放大倍数最小20倍。

b) 测量方法

以图1所示的五个测量点为中心裁取五块50mm×50mm试样,在每块试样上沿宽度方向用薄的锋利刀片,垂直于试样表面切取一条约50mm×2mm的试条,注意不使试条的切面变形(厚度方向的断面)。将试条的切面向上,置于读数显微镜的试样台上,读取片材芯层厚度(不包括纤维层),以芯层最外端切线位置计算厚度。每个试条取四个均分点测量,厚度以五个试条共20处数值的算术平均值表示,并报告20处中的最小单值。

单位为毫米

图1 厚度测量点示意图

5 试验方法

5.1 尺寸的测量

5.1.1 长度、宽度用钢卷尺测量,精确到1mm。宽度在纵向两端及中央附近测量三点,取平均值;长度的测量取每卷展平后的全长最短部位。

5.1.2 厚度用分度为1/100mm、压力为(22±5)kPa、测足直径为6 mm的厚度计测量,其测量点如图1所示,自端部起裁去300mm,再从其裁断处的20mm内测量,且自宽度方向距两边各10%宽度范围内取两个点(a、b),再将a、b间四等分,取其等分点(c、d、e)共五个点进行厚度测量,测量结果用五个点的平均值表示。如有特殊要求需要测定芯层厚度时,应按下述方法进行:

a) 试验仪器

读数显微镜:最小分度值0.01mm,放大倍数最小20倍。

b) 测量方法

以图1所示的五个测量点为中心裁取五块50mm×50mm试样,在每块试样上沿宽度方向用薄的锋利刀片,垂直于试样表面切取一条约50mm×2mm的试条,注意不使试条的切面变形(厚度方向的断面)。将试条的切面向上,置于读数显微镜的试样台上,读取片材芯层厚度(不包括纤维层),以芯层最外端切线位置计算厚度。每个试条取四个均分点测量,厚度以五个试条共20处数值的算术平均值表示,并报告20处中的最小单值。

单位为毫米

图1 厚度测量点示意图

5.2 外观质量

5.2.1 皱褶的检查:用分度值为1mm的直尺测量皱褶的长度;精确至毫米,检查整卷片材皱褶的数量。

5.2.2 僵块的检查:用分度值为1mm的直尺测量僵块最长部分的长度,精确至毫米,检查整卷片材僵块的数量。

5.2.3 气泡、漏洞及4.2.3所规定缺陷的检查:用目测观察。

5.3 物理性能的测定

5.3.1 试样制备:将规格尺寸检测合格的片材展平后在(23±2)℃下静置24h,裁取试验所需的足够长度试样,按表5及图2裁取所需试片,试片距片材边缘不得小于100mm。裁切时应顺着织物的纹路,尽量不破坏纤维并使工作部分保证最多的纤维根数。

表5 试样的形状和数量

| 项目 | 试样代号 | 试样形状 | 试样数量 | ||

纵向 | 横向 | ||||

不透水性 | A | 140mm×140mm | 3 | ||

| 拉伸性能 | 常温 | B,B' | 200mm×25mm | 5 | 5 |

高温 | H,H' | 100mm×25mm | 5 | 5 | |

低温 | E,E' | 100mm×25mm | 5 | 5 | |

撕裂强度 | C,C' | GB/T 529中直角形试片 | 5 | 5 | |

低温弯折 | D,D' | 120mm×50mm | 2 | 2 | |

加热伸缩量 | F,F' | 300mm×30mm | 3 | 3 | |

热空气老化 | G,G' | 200mm×25mm | 3 | 3 | |

耐碱性 | I,I' | 200mm×25mm | 3 | 3 | |

复合强度 | J | 50mm×50mm | 5 | ||

注:试样代号中,字母上方有“'”者应横向取样。 | |||||

单位为毫米

图2 裁样示意图

5.3.2 片材的断裂拉伸强度、拉断伸长率试验按GB/T 528规定的方法进行,拉伸试样为矩形,尺寸为200mm×25mm,夹持距离为120mm,试样夹持器的移动速度为(100±l0)mm/min。测试五个试样,结果取中位数。若试件拉伸至设备极限(如>600%)而不能断裂时,可采用50mm夹持距离重新试验。高、低温试验时,将试样在规定温度下预热或预冷1h,然后在该温度下直接进行拉伸试验。试样尺寸为100mm×25mm,夹持距离为50mm。试样夹持器的移动速度为(100±10)mm/min。其中,断裂拉伸强度按式(1)计算,精确到0.1N/cm;拉断伸长率按式(2)计算,精确到1%。

Fb

TSb= —— (1)

W

式中:

TSb——断裂拉伸强度,单位为牛顿每厘米(N/cm);

Fb——布断开时记录的力,单位为牛顿(N);

W——矩形试片的宽度,单位为厘米(cm)。

100(Lb- L0)

Eb= ———————— (2)

L0

式中:

Eb——拉断伸长率,%;

Lb——试样完全断裂时夹持器间的距离,单位为毫米(mm);

L0——试样的初始夹持器间距离,单位为毫米(mm)。

5.3.3 撕裂强度试验按GB/T 529中的无割口直角形试片执行,拉伸速度为(250±50)mm/min,取拉伸至断裂时的最大力值为撕裂强度,试验结果取五个试样的中位数。

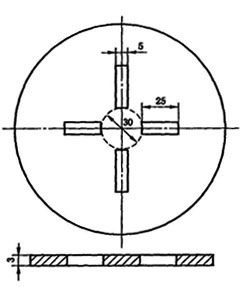

5.3.4 不透水性试验采用图3所示的十字型压板。试验时按透水仪的操作规程将试样装好,并一次性升压至规定压力,保持30min后观察试验有无渗漏,以三个试样均无渗漏为合格。

单位为毫米

图3 透水仪压板示意图

5.3.5 低温弯折试验按GB 18173.1中规定的方法进行。

5.3.6 加热伸缩量按GB 18173.1中规定的方法进行。

5.3.7 热空气老化试验按GB/T 3512规定的方法进行。断裂拉伸强度保持率按式(3)计算;拉断伸长率保持率按式(4)计算。

TSa

PTS = ——— × 100 (3)

TSb

式中:

PTS ——断裂拉伸强度保持率,%;

TSa——试样老化后断裂拉伸强度,单位为牛顿每厘米(N/cm);

TSb——试样老化前断裂拉伸强度,单位为牛顿每厘米(N/cm)。

Ea

PE= —— × 100 (4)

Eb

式中:

PE——拉断伸长率保持率,%;

Ea——试样老化后拉断伸长率,%;

Eb——试样老化前拉断伸长率,%。

5.3.8 耐碱性按GB/T 1690 规定的方法进行试验,试验前应用适宜的方法将片材做封边处理。

5.3.9 复合强度的测定按本标准附录A规定的方法进行。

5.4 有害物质的测定

5.4.1 所用试剂均为分析纯,盐酸溶液:0.07mol/L、1mol/L、2mol/L,所用水均符合GB/T 6682中三级水的要求。

5.4.2 所用仪器及精度应符合如下要求:

a) pH计:精确度为±0.2pH单位;

b) 滤膜器:孔径0.45μm;

c) 磁力搅拌器:搅拌子外层应为塑料或玻璃;

d) 单刻度移液管:25mL。

5.4.3 样品处理:称取粉碎后的样品(样品颗粒体积≤1 mm3)0.5g,精确至0.0001g,加入25 mL0.07mol/L的盐酸溶液混合,搅拌1min,测其酸度,如pH值>1.5,逐渐滴加浓度为2mol/L盐酸溶液并摇匀,使pH值在1.0~1.5之间。在室温下连续搅拌混合液1h,然后静置1h,立刻用滤膜器过滤后避光保存,应在4h内完成测试。若4h内无法完成测试,则需加入1mol/L的盐酸溶液25mL对样品处理,处理方法同上。

5.4.4 可溶性铅含量的测定按照GB/T 9758.1-1988中第3章的规定进行。

5.4.5 可溶性镉含量的测定按照GB/T 9758.4-1988中第3章的规定进行。

5.4.6 可溶性铬含量的测定按照GB/T 9758.6-1988的规定进行。

5.4.7 可溶性汞含量的测定按照GB/T 9758.7-1988的规定进行。

5.4.8 可溶性重金属的含量按式(5)计算:

(a1- a0)× 25 × F

c = ———————————— (5)

m

式中:

c——可溶性金属(铅、镉、铬、汞)含量,单位为毫克每千克(mg/kg);

a0——0.07mol或1mol盐酸溶液空白浓度,单位为微克每毫升(μg/mL);

a1——从标准曲线上测得的试验溶液(铅、镉、铬、汞)的浓度,单位为微克每毫升(μg/mL);

F——稀释因子;

25——萃取的盐酸体积,单位为毫升(mL);

m——称取的样品量,单位为克(g)。

5.5 配套用水性胶粘剂性能的测定

5.5.1 胶粘剂的配制方法按生产厂产品说明书的要求进行

5.5.2 潮湿基面粘结强度的测定按下述步骤和方法进行:

a) 制备水泥砂浆块:尺寸70mm×70mm×20mm。模框可用钢或硬塑料制成,也可用70.7mm×70.7mm的砂浆试模代用。采用强度等级42.5的普通硅酸盐水泥和中砂或标准砂,按质量比为水泥:砂:水=1:2:0.4~0.5配料,充分搅拌后倒入模框振实抹平,然后移入砂浆标养室,24h后脱模,水中养护240h后备用,每组五块。

b) 试样制备:取五块砂浆块,用2号砂纸清除表面浮浆,浸入水中24h,取出后用湿毛巾揩去水渍,晾置5min,把按厂方规定的方法配制的水泥基胶粘剂刮涂在砂浆块表面,抹平压实,厚度约2mm,移入砂浆标养室养护至168h龄期,再在室温条件下自然风干24h,用高强度胶粘剂(如快干环氧胶、石材胶)将拉伸用上夹具与砂浆块上配套胶粘剂的成型面挤压粘合,小心除去四周溢出的胶粘剂,水平放置24h,然后沿上夹具四周用钢锯锯至砂浆块表面,使试验面积为40mm×40mm。

c) 按GB/T 16777-2008第7章A法进行拉伸试验。去掉五个试件的试验最大值和最小值,取余下三个试验值的算术平均值为潮湿基面粘结强度的检测值,精确至0.1MPa。

5.5.3 抗渗性按照GB/T 23445-2009附录A规定的方法进行试验,配套胶粘剂的成型厚度约为2mm,可刮涂一次成型。

5.5.4 剪切状态下的粘合性按照本标准附录B规定的方法进行试验。

5.5.5 游离甲醛含量的测定按GB 18583-2008附录A规定的方法进行。

5.5.6 总挥发性有机物含量的测定按GB 18583-2008附录F规定的方法进行。

6 检验规则

6.1 检验分类

6.1.1 出厂检验

6.1.1.1 组批与抽样

以同品种、同规格的10 000m2片材(不足10 000m2的则按一批计)为一批,随机抽取三卷进行规格尺寸和外观质量检验,在上述检验合格的样品中再随机抽取足够试样进行其他性能检测。

配套用水性胶粘剂以5t为一批(不足5t,以一个连续周期的生产量为一批),每批抽取足够试样进行性能检测。

6.1.1.2 检验项目

片材规格尺寸、外观质量、常温断裂拉伸强度、常温拉断伸长率、撕裂强度、低温弯折、不透水性、复合强度按批检验。

配套用水性胶粘剂剪切状态下的粘合性性能按批检验。

6.1.2 型式检验

本标准所列全部技术要求为型式检验项目,通常在下列情况之一时,应进行型式检验:

a) 新产品的试制定型鉴定;

b) 产品的结构、设计、工艺、材料、生产设备、管理等方面有重大改变;

c) 正常生产时,定期或积累一定产量后每年进行一次;

d) 转产、转厂、长期停产(超过6个月)后复产;

e) 合同规定;

f) 出厂检验结果与上次型式检验有较大差异;

g) 仲裁检验或国家质量监督检验机构提出进行该项试验的要求。

6.1.3 正常生产时

片材高温断裂拉伸强度、低温拉断伸长率、加热伸缩量、热空气老化、耐碱性、有害物质限量每半年检验一次;配套用水性胶粘剂潮湿基面粘结强度、抗渗性、游离甲醛含量和总挥发性有机物含量每半年检验一次。

6.2 判定规则

本标准所列各项性能全部符合要求,则为合格品。若有一项指标不符合要求,应另取双倍试样进行该项复试,复试结果仍不合格,则该批产品为不合格品。

7 标志、包装、运输与贮存

7.1 每一独立包装应有产品合格证,并注明产品名称、产品标记、商标、生产许可证编号、制造厂名厂址、生产日期。

7.2 片材卷曲为圆柱形,外用适宜材料包装。

7.3 片材在运输与贮存时,应注意勿使包装损坏,竖立放置于通风、干燥的水平地面上,避免阳光直射,禁止与酸、碱、油类及有机溶剂等接触,且隔离热源。

7.4 在遵守7.3规定的条件下,自生产之日起在不超过一年的保存期内产品性能应符合本标准的规定。

附 录 A

(规范性附录)

复合强度实验法

A.1 仪器设备

A.1.1 拉力试验机:量程≥2 000N,精度1%。

A.1.2 拉伸专用夹具,上、下粘结钢块面积均为40mm×40mm,厚度8mm~10 mm。上粘结钢块与拉力机连接应有活动余量,如以球形连接头连接。

A.2 试验条件

A.2.1 试验室温度:(23±2)℃,相对湿度:(50±10)%。

A.2.2 试样在试验室温度下停放时间不得少于24h。

A.3 试件制备

A.3.1 粘结钢块底面用砂纸磨除浮锈,四个侧面涂抹黄油或凡士林后备用。

A.3.2 裁切50mm×50mm的片材试样五片。

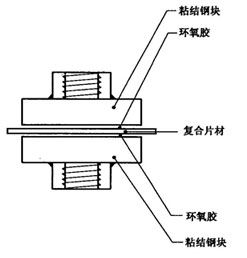

A.3.3 用快干环氧胶粘剂涂于片材试样表面,使胶充分浸渗入纤维层,上、下表面分别与粘结钢块粘合并使粘结钢块于中心位置对齐,压实后刮去周边溢出的多余胶液,平置24h以上(见图A.1)。

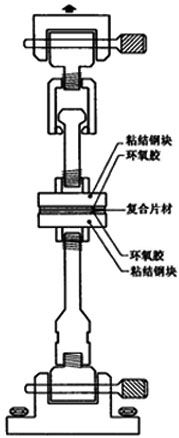

图A.1 复合强度试件示意图

A.3.4 切除粘结钢块四周多余片材,使试件试验尺寸为40mm×40mm,共制备五个试件。

A.4 试验步骤

将拉伸专用夹具按图A.2安装到拉力机上,以5mm/min的速度加荷至试件破坏,记录最大荷载值。

图A.2 拉伸专用夹具安装示意图

A.5 试验结果

复合强度按式(A.1)计算,精确至0.1MPa。

F

R = —— (A.1)

A

式中:

R——复合强度,单位为兆帕(MPa);

F——试件破坏时的最大荷载,单位为牛顿(N);

A——粘结面积,1600mm2。

以五个试件试验数据的中位数做为复合强度的结论值。

附 录 B

(规范性附录)

剪切状态下的粘合性试验方法

B.1 试验仪器

拉力试验机:应能同时测定拉力与延伸率,保证拉力测试值在量程的20%~80%间,精度1%;拉伸速度应达到(100±10)mm/min,测长装置测量精度1mm。

B.2 试验条件

试验室温度:(23±2)℃;相对湿度:(60±15)%。

B.3 试样制备

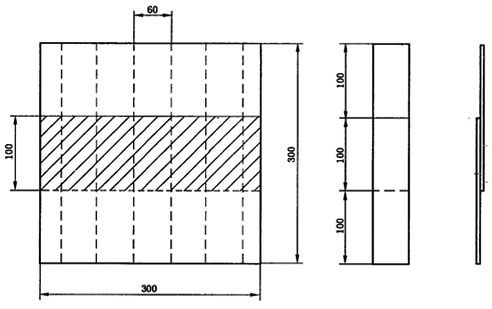

裁取尺寸(纵向×横向)为200mm×300mm片材两片,将与片材配套的胶粘剂按生产厂商要求的方法配制后涂在试片上,涂胶面积为100mm×300mm,按图B.1进行粘合。将粘合好的试件在标准试验条件下放置养护168h(若片材试件卷曲影响粘合,可用平面重物压覆)。然后按图B.1所示裁取五块300mm×50mm的试样。

单位为毫米

图B.1 剪切状态下的粘合性试件

B.4 试验步骤

将试样夹在拉力试验机上,拉伸速度为(100±10)mm/min,夹具间距150mm~200mm,记录试件最大拉力P。

B.5 结果计算

拉伸剪切时,试件若有一个或一个以上在粘结面滑脱,则剪切状态下的粘合性以拉伸剪切强度表示,按式(B.1)计算,精确到0.1N/mm。

P

σ= —— (B.1)

b

式中:

σ——拉伸剪切强度,单位为牛顿每毫米(N/mm);

P——最大拉伸剪切力,单位为牛顿(N);

b——试件粘合面宽度,50mm。

B.6 结果表示

片材的拉伸剪切强度以五个试件的算术平均值表示。

在拉伸剪切时,若所有试样粘合面未脱开而断裂,则判为“粘合面外断裂”。

免责申明:本站所有资源均通过网络等公开合法渠道获取,该资料仅作为阅读交流使用,并无任何商业目的,其版权归作者或出版方所有,本站不对所涉及的版权问题负任何法律责任和任何赔偿,在本站咨询或购买后默认同意此免责申明;

法律责任:如版权方、出版方认为本站侵权,请立即通知本站删除,物品所标示的价格,是对本站搜集、整理、加工该资料以及本站所运营的费用支付的适当补偿,资料索取者(顾客)需尊重版权方的知识产权,切勿用于商业用途,信息;

『GB T26518-2011』高分子增强复合防水片材

中华人民共和国国家标准高分子增强复合防水片材ReinforcedandcompositepolymericsheetsforwaterproofGB/T26518-2011发布部门:中华人民共和国国家质量监督检验检疫...

2025-05-11

『CECS337:2013』建筑给水纤维增强无规共聚聚丙烯复合管道工程技术规程

中国工程建设协会标准建筑给水纤维增强无规共聚聚丙烯复合管道工程技术规程Technicalspecificationforfiberreinforcedpolypropylenerandomcopolymercompositepip...

2025-05-10

聚氨酯硬泡复合保温板应用技术规程 CECS 351:2015

中国工程建设协会标准聚氨酯硬泡复合保温板应用技术规程TechnicalspecificationforapplicationofpolyurethanerigidfoamcompositeinsulationpanelCECS351:2015主编...

2025-05-10

『CECS242:2016』水泥复合砂浆钢筋网加固混凝土结构技术规程

中国工程建设协会标准水泥复合砂浆钢筋网加固混凝土结构技术规程TechnicalspecificationforstrengtheningconcretestructureswithgridrebarandmortarCECS242:2016...

2025-05-05

『CECS205:2015』内衬(覆)不锈钢复合钢管管道工程技术规程

中国工程建设协会标准内衬(覆)不锈钢复合钢管管道工程技术规程TechnicalspecificationforstainlesssteellinedorcladedcompositesteelpipelineengineeringCECS205...

2025-04-30

『YD T2507.2-2013』2GHz TD-SCDMA数字蜂窝移动通信网 增强型高速分组接入(HSPA )Iub接口技术要求 第2部分:层1

...

1970-01-01