欢迎来到CC规范网,争做您的第一个学习站!

中华人民共和国城镇建设行业标准

纤维增强无规共聚聚丙烯复合管

Fiber reinforced polypropylene random copolymer composite pipe

CJ/T 258-2014代替CJ/T 258-2007

发布日期:2014.09.29

实施日期:2015.04.01

前 言

本标准按照GB/T 1.1-2009给出的规则起草。

本标准是对CJ/T 258-2007《纤维增强无规共聚聚丙烯复合管》的修订,与CJ/T 258-2007相比,主要技术变化如下:

——删除了范围中的不适用系统(见第1章);

——增加了规范性引用文件(见第2章);

——增加了管材类型(见3.1.1);

——增加了相关定义(见3.1.2);

——增加了相关符号和缩略语(见3.2、3.3);

——增加了纤维增强PP-R复合材料的水分测试(见4.2);

——纤维增强PP-R复合材料的线膨胀系数、弯曲强度和弯曲模量增加了MF-PPR的相关要求(见4.2);

——删除了规格尺寸示例(见7.3.1);

——增加了MF-PPR管材规格表(见7.3.2);

——增加了MF-PPR管材的轴向线膨胀系数测试(见7.4);

——修改了不透光性的要求(见7.4);

——卫生要求增加了MF-PPR(见7.6);

——修改了落锤冲击试验的试验方法(见8.5.3)。

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部建筑给水排水标准化技术委员会归口。

本标准起草单位:浙江伟星新型建材股份有限公司、住房和城乡建设部科技发展促进中心、北京化工研究院、上海伟星新型建材有限公司。

本标准主要起草人:李大治、高立新、冯金茂、李玉娥、薛冠、屈文标。

本标准所代替标准的历次版本情况为:

——CJ/T 258-2007。

1 范围

本标准规定了纤维增强无规共聚聚丙烯复合管的术语和定义、符号、缩略语、材料、使用条件级别、产品分类、管系列S值的选择、要求、试验方法、检验规则和标志、包装、运输和贮存。

本标准适用于工业和民用建筑内的冷、热水和采暖管道系统的管材生产和检验。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1033.1 塑料 非泡沫塑料密度的测定 第1部分:浸渍法、液体比重瓶法和滴定法

GB/T 1036 塑料 -30℃~30℃线膨胀系数的测定 石英膨胀计法

GB/T 1633 热塑性塑料维卡软化温度(VST)的测定

GB/T 1843 塑料 悬臂梁冲击强度的测定

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 2918 塑料试样状态调节和试验的标准环境

GB/T 3682 热塑性塑料熔体质量流动速率和熔体体积流动速率的测定

GB/T 6111 流体输送用热塑性塑料管材耐内压试验方法

GB/T 6671-2001 热塑性塑料管材 纵向回缩率的测定

GB/T 8806 塑料管道系统 塑料部件 尺寸的测定

GB/T 9341 塑料 弯曲性能的测定

GB/T 14152 热塑性塑料管材耐外冲击性能试验方法 时针旋转法

GB/T 17219 生活饮用水输配水设备及防护材料的安全性评价标准

GB/T 18742.1 冷热水用聚丙烯管道系统 第1部分:总则

GB/T 18742.3 冷热水用聚丙烯管道系统 第3部分:管件

GB/T 18991 冷热水系统用热塑性塑料管材和管件

GB/T 19278 热塑性塑料管材、管件及阀门通用术语及其定义

GB/T 19993 冷热水用热塑性塑料管道系统 管材管件组合系统热循环试验方法

GB/T 21300 塑料管材和管件 不透光性的测定

SH/T 1770 塑料 聚乙烯水分含量的测定

3 术语和定义、符号、缩略语

3.1 术语和定义

下列术语和定义适用于本文件。

3.1.1 纤维增强无规共聚聚丙烯复合管 fiber reinforced polypropylene random copolymer composite pipe

内层与外层为PP-R,中间层为纤维增强PP-R(纤维特指硅酸盐类或二氧化硅类纤维),通过特定工艺加工,三层共挤出结构的复合管材。当纤维保留长度不大于0.4mm且管材中间层厚度占比不小于30%,称为纤维增强无规共聚聚丙烯复合管(F-PPR);当纤维保留长度大于0.4mm且管材中间层厚度占比不小于50%,称为M型纤维增强无规共聚聚丙烯复合管(MF-PPR)。F-PPR/MF-PPR横截面和三层结构分别见图1、图2。

3.1.2 中间层最小厚度 minimum interlayer thickness

F-PPR/MF-PPR 横截面测量到的中间层结构厚度的最小要求值。

3.2 符号

C:总使用系数

de:任一点外径

di:任一点内径

dem:平均外径

dem.min:最小平均外径

dem.max:最大平均外径

dn:公称外径

e:任一点的壁厚

emax:任一点最大的壁厚

emin:任一点最小的壁厚

emid:中间层任一点最小壁厚

en:公称壁厚

P:内部静液压压力

PD:设计压力

T:温度

TD:设计温度

Tmal:故障温度

Tmax:最高设计温度

t:时间

σ:静液压应力

σcold:20℃时的设计应力

σD:设计应力

σLPL:预测的长期静液压强度的置信下限

3.3 缩略语

LPL:置信下限

S:管系列

MDP:最大设计应力

MFR:熔体质量流动速率

PP-R:无规共聚聚丙烯

F-PPR:纤维增强无规共聚聚丙烯复合管

MF-PPR:M型纤维增强无规共聚聚丙烯复合管

4 材料

4.1 PP-R树脂

PP-R树脂性能应符合GB/T 18742.1的规定。

4.2 纤维增强PP-R复合材料

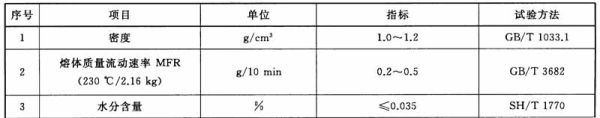

由与内外层材料同牌号的PP-R树脂与硅酸盐类或二氧化硅类纤维材料通过特定工艺加工而成的功能型复合材料,对应用于F-PPR、MF-PPR产品性能有所不同,基本性能如表1所示。同时,使用的PP-R材料应符合GB/T 18742.1的规定。

表1 纤维增强PP-R复合材料的基本性能

4.3 回用料

不允许使用回用料。

5 使用条件级别

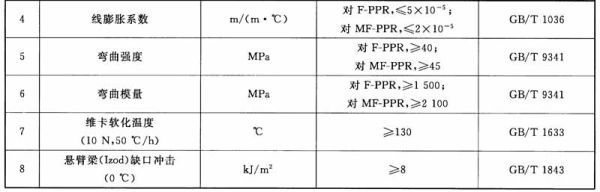

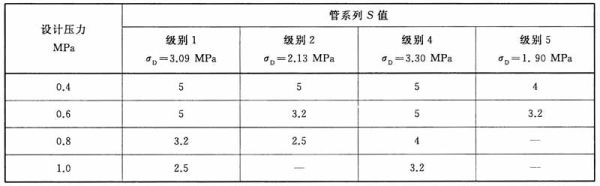

F-PPR/MF-PPR(以下简称“管材”)按GB/T 18991规定,根据使用条件选用其中的1、2、4和5四个级别,见表2。每个级别均对应着特定的应用范围及50年的使用寿命。在实际应用时,还应考虑不同的设计压力(0.4MPa、0.6MPa、0.8MPa和1.0MPa)。

表2 使用条件级别

6 产品分类、管系列S值的选择

6.1 产品分类

6.1.1 管材按管系列分为S2.5、S3.2、S4和S5四个管系列。

6.1.2 管材按公称外径分类,F-PPR规格为dn20、dn25、dn32、dn40、dn50、dn63、dn75、dn90、dn110、dn125、dn140、dn160,MF-PPR规格为dn63、dn75、dn90、dn110、dn125、dn140、dn160。

6.2 管系列S值的选择

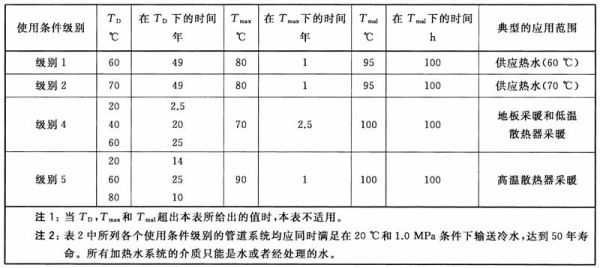

6.2.1 管系列S值按式(1)计算:

式中:

dn——公称外径,单位为毫米(mm);

en——公称壁厚,单位为毫米(mm)。

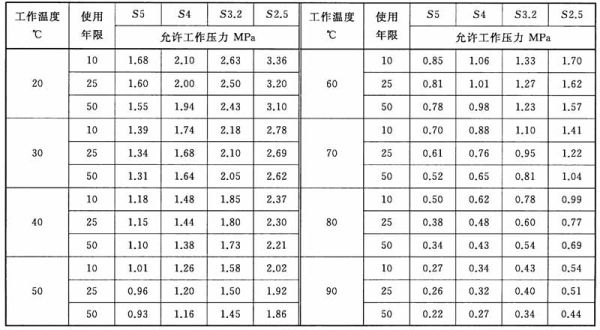

6.2.2 管材应按使用条件级别及设计压力选择对应的S值,见表3和表4。管材的使用条件级别应符合表2的规定,按表3选择对应的S值。其他情况,可按表4选择对应的S值。

表3 管系列S值的选择Ⅰ

表4 管系列S值的选择Ⅱ(C=1.25)

7 要求

7.1 颜色

管材内外层颜色宜为绿色或白色,中间层颜色应与内外层有明显区别,其他颜色组合由供需双方协商确定。

7.2 外观

对外观有以下要求:

a)管材各层颜色应均匀一致,从端面上看,三层结构应明晰均匀。

b)管材内外表面应光滑、平整、清洁,无凹陷、气泡和其他影响性能的表面缺陷。管材不应含有可见的杂质,管材的端面应切割平整并与轴线垂直。

7.3 规格尺寸

7.3.1 管材规格可用管系列S、公称外径dn×公称壁厚en表示。

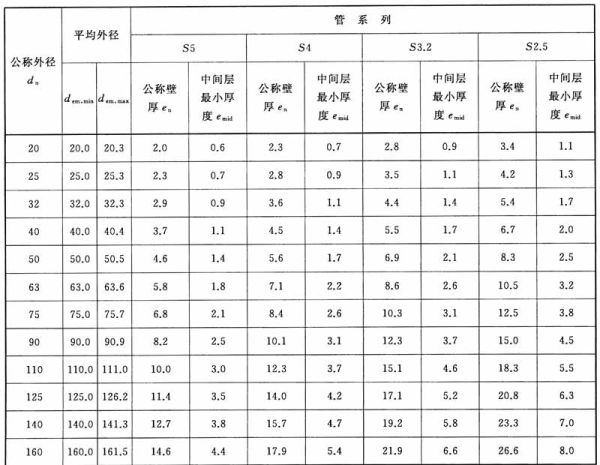

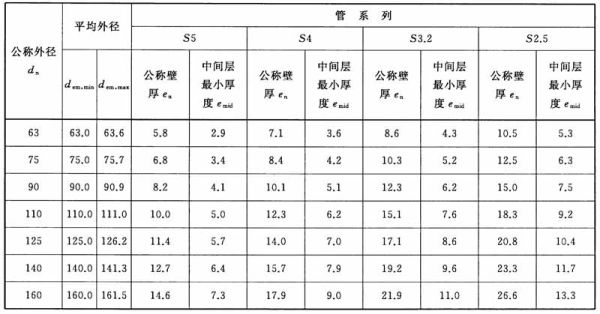

7.3.2 管材规格应符合表5、表6的规定。

表5 F-PPR管材规格 单位为毫米

表6 MF-PPR管材规格 单位为毫米

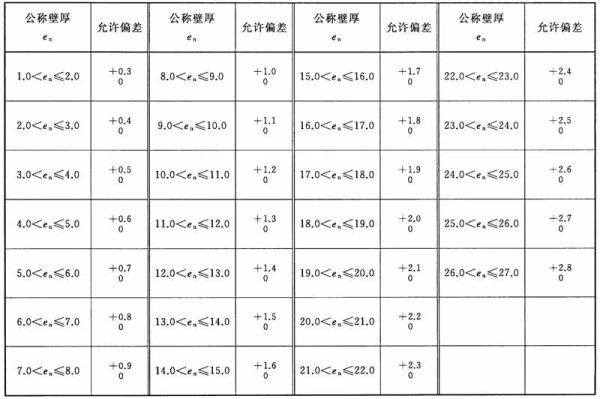

7.3.3 管材任一点的壁厚偏差应符合表7的规定。

表7 任一点壁厚的允许偏差 单位为毫米

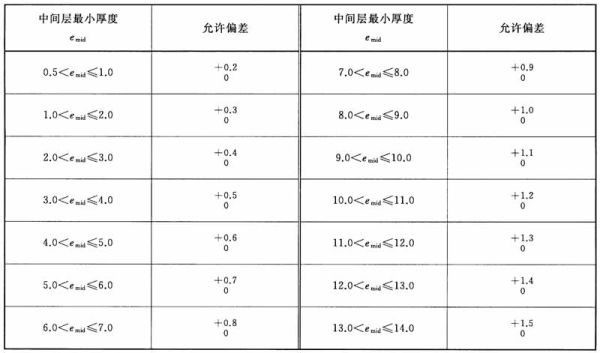

7.3.4 管材任一点的中间层最小厚度允许偏差应符合表8的规定。

表8 任一点中间层最小厚度的允许偏差 单位为毫米

7.3.5 管材长度宜为4m,也可由供需双方协商确定。管材长度不允许有负偏差。

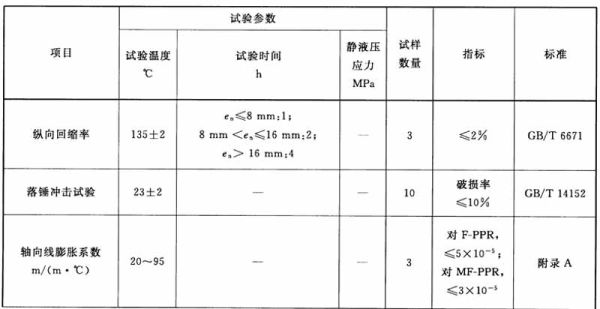

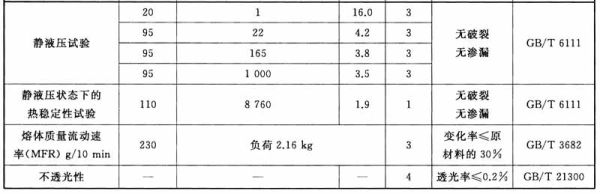

7.4 物理力学和化学性能

管材的物理力学和化学性能应符合表9的规定。

表9 管材的物理力学和化学性能

7.5 系统适用性

管材与符合GB/T 18742.3规定的管件连接后,应通过内压和热循环两项组合试验。

7.5.1 耐内压性能

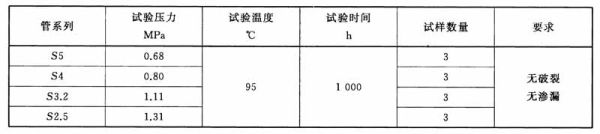

耐内压性能应符合表10的规定。

表10 耐内压性能

7.5.2 耐冷热循环性能

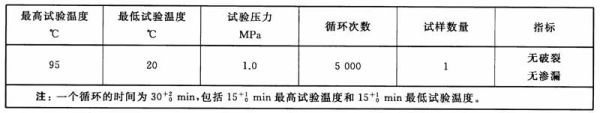

耐冷热循环性能应符合表11的规定。

表11 耐冷热循环性能

7.6 卫生要求

用于输送饮用水的管材应符合GB/T 17219的规定。

8 试验方法

8.1 试样状态调节

应在管材生产48h后进行取样。按GB/T 2918的规定,在试验温度(23±2)℃、湿度(50±10)%的条件下进行状态调节,调节时间不小于24h,并在此条件下进行试验。

8.2 颜色及外观检查

采用目测方法。

8.3 尺寸测量

8.3.1 长度

用精度为1mm的钢卷尺对试样逐根测量。

8.3.2 平均外径及最小外径

按GB/T 8806测量,测量部位应选取距离管材端口100mm~150mm处。

8.3.3 壁厚

按GB/T 8806规定,沿着试样的圆周测量其壁厚的最大值和最小值,精确到0.1mm。

8.3.4 中间层厚度

随机抽取管样并截取管环试样,应保证管环的端面垂直于管材轴向,并保持管环试样的不圆度小于0.1dn;利用带刻度尺的放大镜或显微镜(精度0.05mm),量取管环端面上环状中间层六等分点的厚度,取其中最小值。

8.4 纵向回缩率

按GB/T 6671-2001中方法B进行试验。

8.5 落锤冲击试验

8.5.1 试验条件

将管材试样完全浸没于(0±1)℃的冰水浴中进行状态调节,调节时间不小于1h。试样在状态调节后,从冰水浴中取出到试验完毕不应超过30s;如果超过30s,应重新调节,调节时间不小于5min。

8.5.2 试验设备

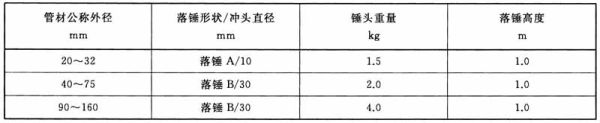

落锤冲击试验机按GB/T 14152进行试验,试验参数应符合表12的规定。

表12 落锤冲击试验参数

8.5.3 试验方法

将试样放置于V型垫铁上,调整设备参数进行冲击;观察试样表面情况,做好记录,并计算出破损率。样品数量为10根,每根长度为(200+10)mm。

8.6 轴向线膨胀系数

按附录A进行试验。

8.7 静液压试验

8.7.1 试验条件中的温度、时间及静液压应力按表9的规定,试验介质为水。

8.7.2 试验方法按GB/T 6111进行试验,采用a型封头。

8.8 熔体质量流动速率

从管材的外层、中间层和内层各取3个试样,按GB/T 3682进行试验,所得结果与管材各层原料进行对比,计算其变化率。

8.9 静液压状态下的热稳定性试验

8.9.1 试验设备

循环控温烘箱。

8.9.2 试验条件

按表9的规定进行试验,循环控温烘箱温度允许偏差为 ,试验介质:内部为水,外部为空气。

,试验介质:内部为水,外部为空气。

8.9.3 试验方法

试样经状态调节后,安装在循环控温烘箱内,按GB/T 6111进行试验(a型封头)。

8.10 卫生性能

卫生性能的测定根据GB/T 17219及国家相关规范规定的方法进行。

8.11 系统适用性试验

8.11.1 耐内压试验

内压试验试样由管材和管件组合而成,其中应至少包括管材和两种以上相配套的管件,按GB/T 6111的规定进行,采用a型封头。试验介质:管内为水,管外为水或空气。

8.11.2 热循环试验

按GB/T 19993进行试验。

8.12 透光率

按照GB/T 21300进行试验。

9 检验规则

9.1 检验分类

检验分为定型检验、出厂检验和型式检验。

9.2 组批

同一原料配方、同一设备和工艺且连续生产的同一规格管材作为一批,每批数量不超过50t。生产期7d尚不足50t,则以7d产量为一批。一次交付可由一批或多批组成,交付时应注明批号,同一交付批号产品为一个交付检验批。

9.3 分组

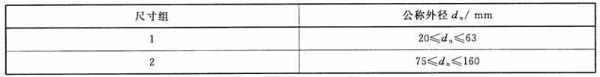

管材尺寸分组应符合表13的规定。

表13 管材的尺寸分组

9.4 定型检验

定型检验的项目为第7章规定的全部技术要求。同一生产厂的同类型设备首次投产或原料牌号发生变化时,进行定型检验。

9.5 出厂检验

9.5.1 产品应经生产厂质量检验部门检验合格后并附有合格标志,方可出厂。

9.5.2 出厂检验项目应包括外观、尺寸、纵向回缩率、落锤冲击试验、熔体质量流动速率(MFR)、透光率、(20℃/1h)的静液压试验及(95℃/22h)或(95℃/165h)的静液压试验。

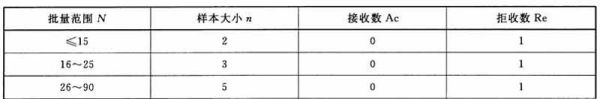

9.5.3 管材外观、尺寸按GB/T 2828.1采用正常检验一次抽样方案,取一般检查水平Ⅰ,接收质量限(AQL)4.0,抽样方案见表14。

表14 抽样方案 单位为根

9.5.4 在计数抽样合格的产品中,随机抽取足够的样品,进行纵向回缩率试验、落锤冲击试验、(20℃/1h)的静液压试验及(95℃/22h)或(95℃/165h)的静液压试验。

9.6 型式检验

9.6.1 型式检验项目为第7章中除7.4中的静液压状态下热稳定试验和7.5中的系统适用性试验以外的所有试验要求。

9.6.2 每两年进行一次型式检验。若有以下情况之一时,也应进行型式检验:

a)正式生产后,若材料、工艺有较大改变,可能影响产品性能时;

b)停产半年以上恢复生产时;

c)出厂检验结果与上次型式检验结果有较大差异时。

9.7 判定规则

外观和尺寸按表14进行判定。其他指标有一项达不到要求时,在该批中随机抽取双倍的样品对该项进行复验。如仍不合格,则判该批为不合格。

10 标志、包装、运输和贮存

10.1 标志

10.1.1 管材标志应打印或直接成型在管材上,间隔不应超过1m。标志不应造成管材出现裂痕或其他形式的损伤。打印标志时,标志的颜色应不同于管材本体的颜色。

10.1.2 标志应至少包括下列内容:

a)生产厂名和(或)商标;

b)产品名称:应按产品类别标明F-PPR或MF-PPR;

c)规格及尺寸:管系列S、公称外径dn和公称壁厚en;

d)产品标准号;

e)生产批号和(或)生产日期。

10.2 包装

包装由供需双方协商确定。

10.3 运输

管材在装卸和运输时,不应抛掷、暴晒、玷污、重压和损伤。

10.4 贮存

管材应堆放于室内库房,远离热源,防止阳光照射。堆高不应超过1.5m。

附录A管材轴向线膨胀系数测试试验方法

A.1 原理

塑料管材的自由段在外界和工作温度发生变化时,在轴向(长度方向)上会发生尺寸的膨胀或收缩,其尺寸变化量符合以下公式:

a)自由管段伸缩长度的计算方法,见式(A.1):

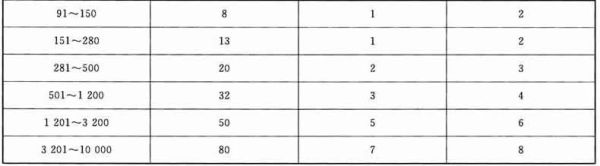

b)管材的线膨胀系数的计算方法,见式(A.2):

式中:

α——管材的轴向线膨胀系数,对于特定规格材料的管材,它是一个常数,它代表初始长度为单位长度的管材(1m)在温度每变化1℃时,管材在轴向的长度变化量;

△L——自由管段伸缩长度,单位为米(m);

△t——计算温差,单位为摄氏度(℃);

L——自由管段初始长度,单位为米(m)。

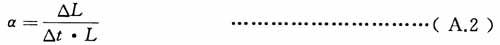

c)在已知管材样品长度,设定特定的温度变化的情况下,只需要精确测定出此温差下管材长度的变化量就可以计算出管材的轴向线膨胀系数。本方法中通过特殊的联动试验装置,将数值较小的管材长度变化量△L,转变成表盘指针的变化明显的角度变化值△θ,通过精确测量角度变化值△θ,计算出长度变化值△L。

A.2 设备

试验设备包括恒温水槽、水流调节装置、水温测量装置、管道规定支撑装置、表面涂布耐热橡胶的钢制滚轮及与其同轴的带指针的表盘,并应符合以下要求:

a)恒温水槽可以提供温度范围为20℃~95℃的温度环境,且水温波动在设定温度的±1℃范围;

b)钢制滚轮具有很好的圆整度,表面涂布的橡胶层与PP-R材料有较大的摩擦系数;

c)带指针表盘上所标示的度数刻度精确到1°,且表盘与滚轮的定轴心同轴,表盘的指针可以与滚轮同步转动。

A.3 试验系统的安装

试验系统的连接与安装按图A.1所示,其中各部分的名称和功能说明如下:

a)固定夹具,用以固定各种规格的待测管道的一端,从夹具夹持的位置到滚轮轴心所在的垂直位置的长度距离为固定L0(1000mm);

b)恒温水箱,箱内的长宽高为1200mm×500mm×500mm;

c)水槽内介质水,水槽的水位应淹没待测管材;

d)待测管材,初始长度约为(1020±5)mm;

e)钢制滚轮,定轴固定在恒温水箱内壁两侧,滚轮表面喷涂橡胶,滚轮可自由转动,直径D为10mm;

f)增重砝码,悬吊于待测管材自由端,保证管材压紧滚轮;

g)表盘置于恒温水箱外壁,且与滚轮的定轴心同轴,表盘的指针可以与滚轮同步转动。

图A.1 试验装置示意图

说明:

1——固定夹具;

2——恒温水箱;

3——水槽内介质水;

4——待测管材;

5——钢制滚轮;

6——增重砝码;

7——表盘。

A.4 试验步骤与计算方法

a)按照图A.1所示,将待测试的管材试样在标准试验环境静置后连接入试验系统,要保证管材压紧滚轮,同时滚轮可以自由转动;

b)恒温水箱的温度调节为(20±2)℃,管材试样在水箱中静置2h后,将度数表盘的指针调至零点;

c)将恒温水箱的温度调至(95±2)℃,管材试样在水箱中静置2h后,在表盘上读出角度△θ;

d)计算方法:

(1)利用测得的△θ计算出管材试样长度变化△L,见式(A.3):

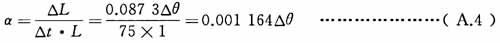

(2)利用式(A.2)计算出线膨胀系数α,见式(A.4):

式中:

α——出线膨胀系数,单位为毫米每米摄氏度[mm/(m·℃)]。

A.5 试验记录与报告

试验报告应包括以下内容:

a)注明采用本标准的附录;

b)试验样品的名称、规格尺寸、管系列和来源;

c)试验条件;

d)试验结果,表盘读数、试样的线膨胀系数的计算过程和结果;

e)任何可能影响结果的因素。

免责申明:本站所有资源均通过网络等公开合法渠道获取,该资料仅作为阅读交流使用,并无任何商业目的,其版权归作者或出版方所有,本站不对所涉及的版权问题负任何法律责任和任何赔偿,在本站咨询或购买后默认同意此免责申明;

法律责任:如版权方、出版方认为本站侵权,请立即通知本站删除,物品所标示的价格,是对本站搜集、整理、加工该资料以及本站所运营的费用支付的适当补偿,资料索取者(顾客)需尊重版权方的知识产权,切勿用于商业用途,信息;

『GB T26518-2011』高分子增强复合防水片材

中华人民共和国国家标准高分子增强复合防水片材ReinforcedandcompositepolymericsheetsforwaterproofGB/T26518-2011发布部门:中华人民共和国国家质量监督检验检疫...

2025-05-11

『CECS337:2013』建筑给水纤维增强无规共聚聚丙烯复合管道工程技术规程

中国工程建设协会标准建筑给水纤维增强无规共聚聚丙烯复合管道工程技术规程Technicalspecificationforfiberreinforcedpolypropylenerandomcopolymercompositepip...

2025-05-10

聚氨酯硬泡复合保温板应用技术规程 CECS 351:2015

中国工程建设协会标准聚氨酯硬泡复合保温板应用技术规程TechnicalspecificationforapplicationofpolyurethanerigidfoamcompositeinsulationpanelCECS351:2015主编...

2025-05-10

『CECS242:2016』水泥复合砂浆钢筋网加固混凝土结构技术规程

中国工程建设协会标准水泥复合砂浆钢筋网加固混凝土结构技术规程TechnicalspecificationforstrengtheningconcretestructureswithgridrebarandmortarCECS242:2016...

2025-05-05

『GB50822-2012』中密度纤维板工程设计规范

...

2025-05-05

『JGJ T221-2010』纤维混凝土应用技术规程

中华人民共和国行业标准纤维混凝土应用技术规程TechnicalspecificationforapplicationoffiberreinforcedconcreteJGJ/T221-2010批准部门:中华人民共和国住房和城乡...

2025-05-01