欢迎来到CC规范网,争做您的第一个学习站!

中华人民共和国国家标准

钢质管道带压封堵技术规范

Technical standard for hot tapping and plugging on steel pipeline

GB/T 28055-2011

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2011年12月30日

实施日期:2012年07月01日

前 言

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由全国锅炉压力容器标准化技术委员会(SAC/TC 262)提出。

本标准由全国锅炉压力容器标准化技术委员会压力管道分技术委员会(SAC/TC 262/SC 3)归口。

本标准起草单位:中国石油天然气管道局、中国石油天然气管道局维抢修分公司、国家质量监督检验检疫总局特种设备安全监察局。

本标准主要起草人:曹崇珍、刘格非、贾志方、李文东、续理、修长征、郝新伟、王鑫、时春城、肖兴江、徐海波、季峰、陶伟莉、武英杰、张艺新、那晶、赵燕、董浩。

1 范围

本标准规定了管道带压开孔、封堵作业的技术要求。

本标准适用于钢质油气输送管道带压开孔作业及塞式、折叠式、筒式、囊式等封堵作业(其他介质参照执行)。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

JB/T 4736 补强圈

SY/T 4103 钢质管道焊接及验收

SY 6444 石油工程建设施工安全规定

SY 6516 石油工业电焊焊接作业安全规程

API 2201 石油及石化行业开孔操作规范

3 术语和定义

下列术语和定义适用于本文件。

3.1

带压开孔 hot-tapping

在管道密闭状态下,以机械切削方式在管道上加工出圆形孔的一种作业。

3.2

开孔机 tapping machine

在管道密闭状态下,以机械切削方式在管道上加工出圆形孔的一种设备。

3.3

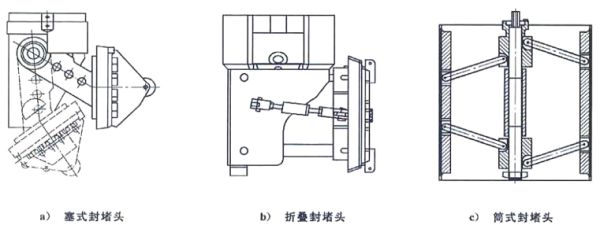

封堵头 plugging head

由机械转动部分和密封部件组成、用于阻止管道内介质流动的装置。

3.4

封堵器 plugging machine

在密闭状态下,能够将封堵头送入管道中的设备。

3.5

封堵 plugging

从开孔处将封堵头送入管道并密封管道,从而阻止管道内介质流动的一种作业。

3.6

对开三通 L-O-R split fitting

用于管道开孔、封堵作业,法兰部位带有塞堵和卡环机构的全包围式特制三通。分为封堵三通和旁通三通。

3.7

对开四通 L-O-R split 4-way fitting

用于管道筒式封堵作业,法兰部位带有塞堵和卡环机构、下护板带有突出密封腔体的全包围式特制四通。

3.8

塞堵 plug

置于对开三通(对开四通)的法兰孔内,带有O型密封圈、单向阀和卡环槽的圆柱形的装置。

3.9

卡环机构 ring segment

置于对开三通(对开四通)的法兰内,用于固定、限制塞堵的可伸缩机构。

3.10

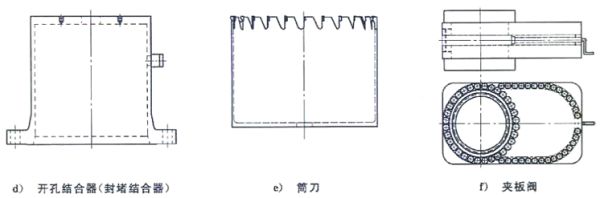

夹板阀 sandwich valve

在开孔、封堵作业中,用于对开三通(对开四通)连接开孔及封堵装置的专用阀门。

3.11

开孔结合器 T.M.adapter

容纳开孔刀、塞堵,用于夹板阀和开孔机之间密封联接的装置。

3.12

封堵结合器 plugging head housing

容纳封堵头,用于夹板阀和封堵器之间密封联接的装置。

3.13

筒刀 cutter

一端带有多个刀齿、另一端与开孔机相联的圆筒形铣刀。

3.14

鞍形板 coupon

用筒刀切下的管壁。

3.15

中心钻 pilot drill

用于定位、导向和取出鞍形切板,辅助筒刀开孔的钻头。

3.16

刀具结合器 cutter holder

将开孔机和刀具联接起来的部件。

3.17

塞堵结合器 plug holder

将开孔机和塞堵联接起来的部件。

3.18

防胀圈 restraining device

预先焊接在开孔部位管道上,防止鞍形板变形的部件。

3.19

内旁通 internal bypass

置于夹板阀内,用于连接阀板上下连通的可控通道。

3.20

隔离囊(墙) isolating bag(wall)

在常压状态下,用于隔离油气,保证安全作业的皮囊(墙)。

4 一般规定

4.1 从事钢质管道带压封堵作业的单位应获得特种设备安全监督管理部门颁发的作业许可证。

4.2 参与封堵设备操作的人员应经过专业培训,并持证上岗。

4.3 封堵管件应具有材质单、质量保证书、检验报告、产品合格证、标识。

4.4 作业前,应编制施工组织设计或技术方案及质量、安全、健康和环境作业指导书,并报业主审批。

4.5 开孔封堵设备满足管道开孔、封堵作业要求。

5 封堵工艺

5.1 不停输封堵工艺

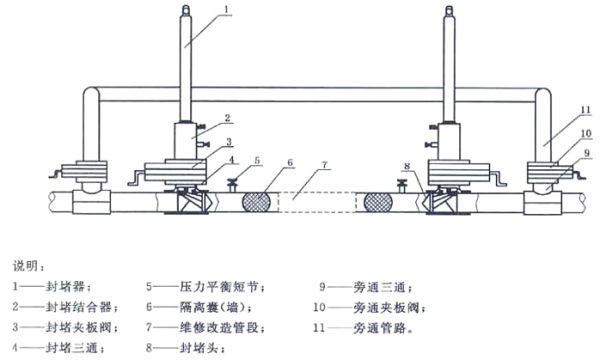

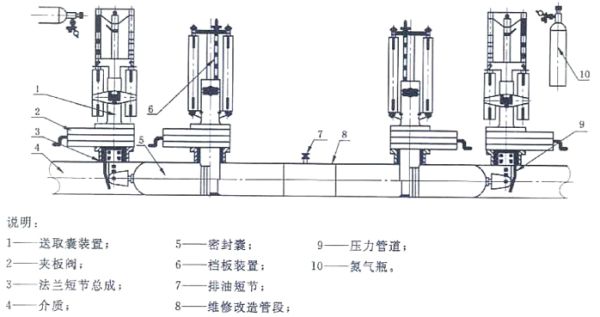

在管道上带压焊接旁通三通并开旁通孔,建立旁通管路,达到不停输封堵的目的。一般不停输封堵施工宜采用此种工艺,参见附录A。

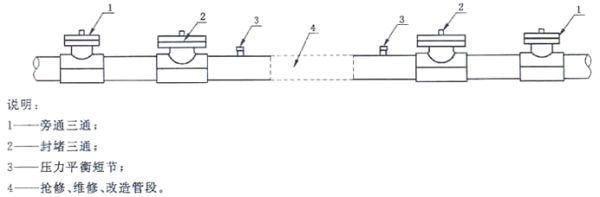

5.2 停输封堵工艺

对于允许停输的管道,若能够在规定停输时间内完成维修改造工作,宜采用停输封堵工艺,否则应采用不停输工艺。囊式封堵是停输封堵工艺的一个特例,参见附录B。

6 封堵压力分类

6.1 按封堵头可承受的压力分为低压封堵、中压封堵、高压封堵和超高压封堵。

6.2 低压封堵指管道压力小于等于0.5MPa的封堵作业。

6.3 中压封堵指管道压力大于0.5MPa小于等于2.5MPa的封堵作业。

6.4 高压封堵指管道压力大于2.5MPa小于等于5.0MPa的封堵作业。

6.5 超高压封堵指管道压力大于5.0MPa的封堵作业。

7 封堵头分类及选用原则

7.1 封堵头分为塞式封堵头、折叠封堵头、筒式封堵头和囊式封堵头。

7.2 根据封堵压力的分类,选择适用的设备和封堵头。

8 管道施焊压力要求

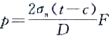

管道允许带压施焊的压力计算如下:

式中:

p——管道允许带压施焊的压力,单位为兆帕(MPa);

σs——管材的最小屈服极限,单位为兆帕(MPa);

t——焊接处管道实际壁厚,单位为毫米(mm);

c——因焊接引起的壁厚修正量,参见表1,单位为毫米(mm);

D——管道外径,单位为毫米(mm);

F——安全系数,参见表2。

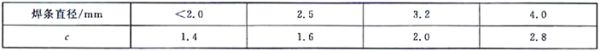

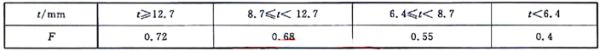

表1 推荐修正量

表2 推荐安全系数

9 封堵作业准备

9.1 管道调查与现场踏勘

对封堵作业管段的走向、埋深、高差、作业距离、土壤情况等进行现场调查。了解管道技术规格、输送介质参数、管道运行参数、防腐方式、清管情况、最低允许输送压力及管道允许的最长停输时间等。并填写管道调查表,参见附录C。

9.2 材料的复核

9.2.1 对提供的管件进行复核

9.2.2 钢管及对开三通(对开四通)不应有磨损、裂纹、气孔、褶皱、重皮、夹渣等缺陷,无超过壁厚负偏差的锈蚀和凹陷。

9.2.3 应检查对开三通(对开四通)卡环的伸出圈数,以保证安装塞堵位置准确。

9.2.4 密封材料不应有气孔、杂质、飞边、毛刺、裂纹等缺陷,塞堵和封堵头用密封材料应满足管道介质和运行温度的要求。

9.2.5 检查筒刀的筒体尺寸,并检查筒刀和中心钻的刀齿是否完好。

9.3 量具、仪表应经过检定或校准,并在有效期限内。

9.4 施工前所有机械设备应调试运转正常。

9.5 模拟试验

根据管道参数、介质参数、运行参数,作业单位无类似作业经验时,作业开始前应先进行模拟试验。

9.6 焊接工艺及评定

9.6.1 根据管道材料、运行参数以及焊件材料编制焊接工艺指导书。

9.6.2 按焊接工艺指导书施焊后进行工艺评定,按合格的焊接工艺评定编制焊接工艺规程。

9.6.3 按照焊接工艺规程进行带压管道焊接。

9.7 施工现场确定原则

施工现场应有足够的作业场地和操作空间,道路畅通。

9.8 作业坑的要求

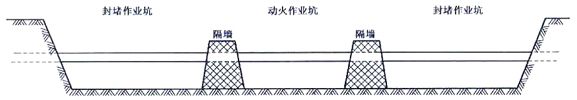

9.8.1 作业坑分为封堵作业坑和动火作业坑,封堵作业坑和动火作业坑之间宜设隔墙,作业坑形式见图1。

9.8.2 作业坑两侧应设有方便上下的安全通道;作业坑土质不稳定时,应有预防作业坑塌方的措施;地下水位较高的地段,应采取降水措施。

9.8.3 设备应摆放在距离作业坑1m范围外。

图1 封堵作业坑示意图

9.9 作业平台的搭建

9.9.1 在地上管道施工,对开三通(对开四通)的法兰端面高于地面1.3m时,应搭建作业平台。

9.9.2 在埋地管道施工,对开三通(对开四通)的法兰端面高于作业坑底1.3m时,应搭建作业平台。

9.9.3 作业平台应搭建牢固,有足够的操作空间,有护栏和上下行梯。

10 封堵作业

10.1 开孔、封堵作业点的选取

10.1.1 开孔、封堵作业点应选择在直管段上。开孔部位尽量避开管道焊缝,无法避开时,对开孔刀切削部位的焊道宜适量打磨。中心钻不应落在焊缝上。

10.1.2 开孔封堵部位的管道圆度误差不得超过管外径的1%。

10.1.3 测量施焊部位管道壁厚,满足施焊最小壁厚要求。

10.2 封堵管件的组对与焊接

10.2.1 管道介质流速要求

封堵管件焊接时,管道内液体流速不应大于5m/s,气体流速不应大于10m/s。

10.2.2 管件组对

对开三通(对开四通)法兰沿管道轴线方向的两端到管顶的距离差小于1mm,对开三通(对开四通)法兰轴线与其所在位置管道轴线间距不应大于1.5mm。

10.2.3 焊接要求

按焊接工艺规程施焊。

10.2.4 管道螺旋焊缝和对接焊缝的处理

宜对焊接三通部位的管道螺旋焊缝和对接焊缝进行适量打磨。

10.2.5 焊工数量

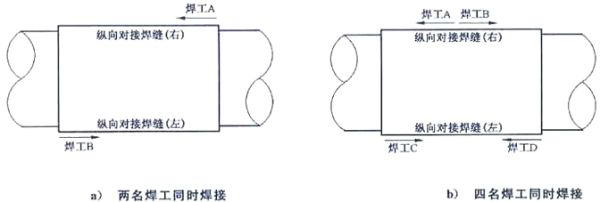

10.2.5.1 对护板长度大于或等于750mm的对开三通(对开四通)进行纵向对接焊缝的焊接时,每道焊缝应至少由两名焊工同时施焊。

10.2.5.2 在管道外径大于或等于Φ325mm的管道上进行对开三通(对开四通)环向填角焊缝的焊接时,每道焊缝应至少两名焊工同时施焊,且两电弧间应相距至少50mm。

10.2.6 对开三通(对开四通)焊接顺序

10.2.6.1 应先同时焊接两侧对接焊缝,再焊接环焊缝。

10.2.6.2 由一名焊工焊接每道纵向对接焊缝时,应按图2a)所示焊接顺序同时焊接。

10.2.6.3 由两名焊工焊接每道纵向对接焊缝时,应按图2b)所示焊接顺序同时焊接。

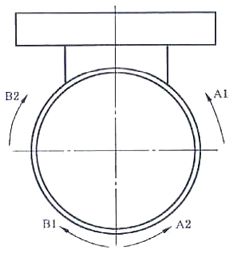

10.2.6.4 对开三通(对开四通)的两道环向填角焊缝的焊接,应先焊接完成一侧环向填角焊缝后,再焊接另一侧环向填角焊缝。当两名焊工同时焊接一道环向填角焊缝时,应按图3所示焊接顺序同时焊接。

图2 纵向对接焊缝焊接顺序

图3 环向填角焊缝焊接顺序

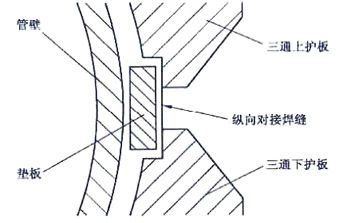

10.2.7 纵向对接焊缝的焊接

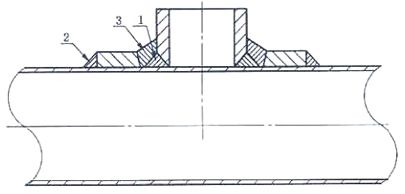

对开三通(对开四通)纵向对接焊缝宜加垫板,垫板长度等于护板长度,宽度为对接焊缝宽度的2~3倍,垫板布置见图4。

图4 垫板布置示意图

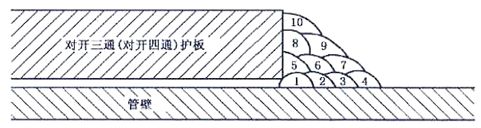

10.2.8 环向填角焊缝的焊接

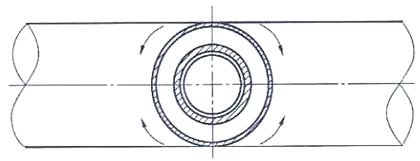

10.2.8.1 对开三通(对开四通)护板与管道的环向填角焊缝的焊接宜采用多道堆焊形式,见图5。

图5 环向填角焊缝堆焊焊接形式示意图

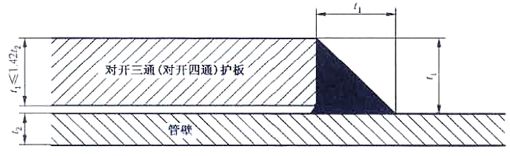

10.2.8.2 对开三通(对开四通)护板厚度小于或等于1.4倍管壁厚度时,填角焊缝的焊脚高度和宽度应与护板厚度一致,见图6。

图6 环向填角焊缝焊角尺寸(护板厚度小于或等于1.4倍管壁厚度)

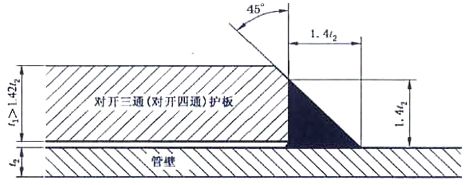

10.2.8.3 对开三通(对开四通)护板厚度大于1.4倍管壁厚度时,填角焊缝的焊脚高度和宽度应等于1.4倍管壁厚度,见图7。

图7 环向填角焊缝焊角尺寸(护板厚度大于1.4倍管壁厚度)

10.2.9 开孔短节焊接

10.2.9.1 应按焊接工艺规程施焊。

10.2.9.2 补强圈的尺寸应执行JB/T 4736规定,并进行计算和校核。

10.2.9.3 带补强圈开孔短节的焊道顺序见图8,焊接顺序见图9。

10.2.9.4 不带补强圈的开孔短节焊接顺序见图10。

图8 带补强圈开孔短节的焊道顺序

图9 带补强圈开孔短节的焊接顺序

图10 不带补强圈开孔短节的焊接顺序

10.2.10 焊接质量检验

宜有焊接记录,参见附录D。焊缝检验的方法可采用渗透探伤、磁粉探伤或超声波探伤或两种方法的组合。焊接接头的检验、缺陷的清除和返修应执行SY/T 4103的规定。

10.2.11 开孔孔径大于DN 500,宜加防胀圈。

10.3 安装要求

10.3.1 刀具的安装

中心钻提取鞍形板装置应工作可靠。刀具结合器与开孔机主轴之间的锥度联接不应有任何松动。测量筒刀与开孔结合器内孔的同轴度,控制在1mm以内。

10.3.2 封堵头的安装

10.3.2.1 塞式封堵头的安装:压板螺栓应均匀紧固,封堵皮碗不应重复使用。

10.3.2.2 筒式封堵头的安装:橡胶密封件应粘接牢固,调整杆应转动灵活,橡胶密封件不应重复使用。

10.3.2.3 折叠式封堵头的安装:应对折叠板拉杆进行调节,封堵皮碗压板螺栓应均匀紧固,封堵皮碗不应重复使用。

10.3.2.4 囊式封堵头的安装:检查挡板的灵活性,密封囊应完好并不应重复使用。

10.3.3 夹板阀的安装

10.3.3.1 夹板阀应在关闭状态下吊装。

10.3.3.2 内旁通应关闭。

10.3.3.3 应测量夹板阀内孔与对开三通(对开四通)法兰内孔的同轴度,同轴度误差不应超过1mm。

10.3.4 开孔机与开孔结合器、封堵器与封堵结合器应竖直安装和拆卸。

10.3.5 旁通管路的要求

10.3.5.1 根据管道工艺条件要求,确定旁通管路的材质及管径。

10.3.5.2 旁通管路的焊接应有焊接工艺规程,应对焊缝进行无损检测。

10.3.5.3 应在旁通管路高点安装排气阀,低点安装排污阀,并在适当位置安装压力表。

10.3.5.4 旁通管路应支撑固定,保障管线平稳运行。

10.3.6 塞堵的安装

10.3.6.1 调整塞堵结合器内中心顶杆的伸出长度。

10.3.6.2 应检查塞堵的方向,确保鞍形板的方向与管道方向一致。塞堵安装完成后,开孔机主轴应全部收回。

10.3.6.3 开孔时切下的鞍形板应随塞堵装回管道。鞍形板装回管道前应清边,清边后鞍形板外径宜比开孔孔径小15mm~30mm。

10.3.7 尺寸测量

相关设备组装完成后,应测量并记录设备的安装尺寸,计算开孔、封堵、下塞堵的操作尺寸,采用塞式封堵头方法的尺寸测量见附录E。

10.4 开孔作业

10.4.1 试验压力

10.4.1.1 开孔前应对焊接到管道上的管件和组装到管道上的阀门、开孔机等部件进行整体试压,试验压力宜等于管道运行压力,最高不应超过管道运行压力的1.1倍,并填写开孔作业检查表,见附录F。

10.4.1.2 关闭夹板阀,卸去开孔结合器的压力,验证夹板阀的密封性,若密封良好,进行下道作业;若泄漏,应进行检修更换。

10.4.2 开孔

10.4.2.1 开孔前,应打开开孔结合器上的排气阀,当排气完毕后关闭排气阀,然后开孔。

10.4.2.2 开孔时,当开孔机切削到预定尺寸后,停机,然后以手动操作开孔机使开孔刀前进5mm~10mm,确认孔完全被开透,方可上提刀具。

10.4.2.3 开孔完成后将刀退出,关闭夹板阀,卸放压力。然后排出开孔结合器内的介质,拆卸开孔机。具体内容执行API 2201规定。

10.5 旁通管路投用

旁通管路安装完成后,用运行管道内介质导通旁通管路。

10.6 封堵作业

10.6.1 封堵作业期间不应清管、调整管道运行参数。

10.6.2 液体管道带压封堵时的介质流速不应大于2.5m/s,气体管道带压封堵时的介质流速不应大于5m/s。

10.6.3 封堵设备吊装到夹板阀上之前,确认封堵头的封堵方向为被封堵管段。

10.6.4 下封堵时应先下下游封堵头,后下上游封堵头。

10.6.5 封堵效果的验证

打开平衡孔降压,压力降为零,观察5min,若封堵隔离段管道压力没有回升,则封堵成功,并填写封堵作业检查表,见附录G。

10.7 介质排放

10.7.1 应采用防爆设备排放管道介质。

10.7.2 应对封堵隔离段进行惰性气体的置换。

10.8 断管作业

10.8.1 应采用机械方法断管。

10.8.2 断管期间,宜采用水冷却,并采取预防管道轴向膨胀的措施。

10.9 管道改造作业

10.9.1 按焊接工艺规程进行焊接。

10.9.2 焊缝应进行无损检测。

10.10 封堵隔离段投用

10.10.1 封堵隔离段投用前应进行惰性气体置换。

10.10.2 应通过管道介质导入置换掉惰性气体。

10.11 解除封堵

10.11.1 对塞式、折叠和筒式封堵头,应首先确认封堵头前后的压力平衡,并应先提上游封堵头,后提下游封堵头。

10.11.2 囊式封堵头应先提封堵囊,后提挡板。

10.12 拆除旁通管路

10.12.1 对管道输送介质为液体的旁通管路,宜将旁通管路内的介质注入到运行管道或油罐车中。

10.12.2 对管道输送介质为可燃气体的旁通管路,宜将旁通管路内的介质放燃并进行氮气置换。

10.12.3 对长距离的旁通管路的拆除,宜采用机械方法断管。如采用氧-乙炔切割时,应采取安全保护措施。

10.13 下塞堵作业

10.13.1 下塞堵作业期间管道运行参数应保持稳定。

10.13.2 应在开孔机和夹板阀的上阀板上安装压力表,并进行压力监控。

10.13.3 操作过程中,应先用夹板阀的内旁通平衡压力,再打开外平衡管路阀门。

10.13.4 塞堵到位后,伸出卡环并确认卡环圈数。

10.13.5 确认塞堵安装完毕后,应先脱离主轴,并将主轴上提25mm,之后验证塞堵密封效果。

10.14 取塞堵作业

10.14.1 首先应取压力平衡孔的塞堵,然后安装压力表,确认管道运行参数。

10.14.2 取塞堵时开孔机上宜安装助力器。

10.15 安装盲板

10.15.1 安装前,应对盲板的密封面、密封垫片进行外观检查,不应有缺陷。

10.15.2 螺栓应对称紧固。

10.16 防腐及地貌恢复

10.16.1 三通等管件应按原管道防腐等级进行防腐。

10.16.2 对于埋地管道,待防腐层固化后按规定再进行土方回填,并做好地貌的恢复。地貌恢复后,应在地面上埋设标志桩。

11 健康、安全、环境

11.1 作业前应进行风险识别、评价,制定风险削减措施和必要的应急预案。

11.2 健康监护

11.2.1 所有施工人员应建立健康档案。

11.2.2 直接从事有毒、有害施工作业人员应定期进行职业病检查。

11.2.3 施工人员的心理、生理条件应满足工作性质要求。

11.2.4 施工人员食宿应安全、卫生,并应做好地方病的防治工作。

11.3 安全防护

11.3.1 施工人员的安全

11.3.1.1 施工人员应按规定正确使用劳动防护用品,主要包括:

a)所有施工人员应配戴防静电劳动防护用品;

b)在对人呼吸器官有害的作业环境里,施工人员应配戴防毒面具等劳动防护用品;

c)在对人眼睛、皮肤有害的作业环境里,施工人员应配戴防护眼镜、面罩、防护服等劳动防护用品。

11.3.1.2 施工现场应配备应急药箱和应急药品。

11.3.1.3 夏季施工,应有防暑降温措施;冬季施工,应有防寒保暖措施。

11.3.1.4 其他未提及的内容执行SY 6444规定。

11.3.2 施工现场的安全

11.3.2.1 开挖作业坑时,应根据土质情况决定边坡坡度,必要时,采取防塌方措施。

11.3.2.2 施工现场应根据消防要求配置消防设施和消防器具,保持消防通道畅通。

11.3.2.3 施工现场应设置安全警戒区,并在明显位置设置安全标识。

11.3.2.4 施工现场用电应执行SY 6444规定。

11.3.3 施工作业的安全

11.3.3.1 雷雨天不应进行露天封堵作业。

11.3.3.2 每个流程切换前,应先进行置换。置换设备应具有防爆功能。

11.3.3.3 动火和断管作业不应同时进行。

11.3.3.4 断管前应将断管位置两侧管道作好接地。

11.3.3.5 现场动火作业前应进行可燃气体检测,动火全过程应有专人监护。

11.3.3.6 现场吊装作业、焊接作业、高空作业应执行SY 6516规定。

11.3.3.7 对接焊缝、环焊缝可燃气体管道的封堵作业宜安装隔离囊,隔离囊距离焊接部位应至少1m以上。

11.4 环境保护

11.4.1 封堵作业过程中产生的管道介质应按业主的要求进行处理。

11.4.2 对液体输送管道,在施工作业中宜在断管底部安放集液箱。

11.4.3 对可燃气体输送管道,在施工作业中宜对旁通管路内介质进行放燃。

11.4.4 施工作业完成后,应清理施工作业现场,将废弃物进行分类处理。

12 竣工技术资料

竣工后,提供以下竣工技术资料:

a)开工报告;

b)主要材料证书;

c)施工记录表;

d)管件焊接记录;

e)焊接探伤报告;

f)隐蔽工程验收记录;

g)竣工图;

h)施工总结;

i)竣工验收证书。

附 录 A

(资料性附录)

管道不停输机械封堵作业工艺

A.1 工艺流程见图A.1。

图A.1 管道不停输机械封堵工艺示意图

A.2 部件参考图见图A.2。

图A.2 主要封堵部件示意图

A.3 竣工图见图A.3。

图A.3 抢修、维修、改造竣工图

附 录 B

(资料性附录)

管道囊式封堵作业工艺

B.1 工艺流程见图B.1。

图B.1 囊式封堵状态示意图

B.2 竣工图见图B.2。

图B.2 抢修、维修、改造竣工图

附 录 C

(资料性附录)

管道调查表

表C.1给出了管线调查阶段应填写参数。

表C.1 管道调查表

建设单位名称: 年 月 日

附 录 D

(资料性附录)

管件焊接记录

表D.1给出了管件焊接时应记录的各种参数。

表D.1 管件焊接记录表

| 项目名称 | 施工地点 | ||||||

| 建设单位 | 施工单位 | ||||||

| 产品编号 | 位置说明 | ||||||

| 管道 | 管件 | ||||||

| 管径 | 壁厚 | 材质 | 规格 | 壁厚 | 材质 | ||

| 焊缝号 | 焊工 | 焊接工艺编号 | 连接形式 | ||||

附图 | |||||||

| 记录人 | 日期 | ||||||

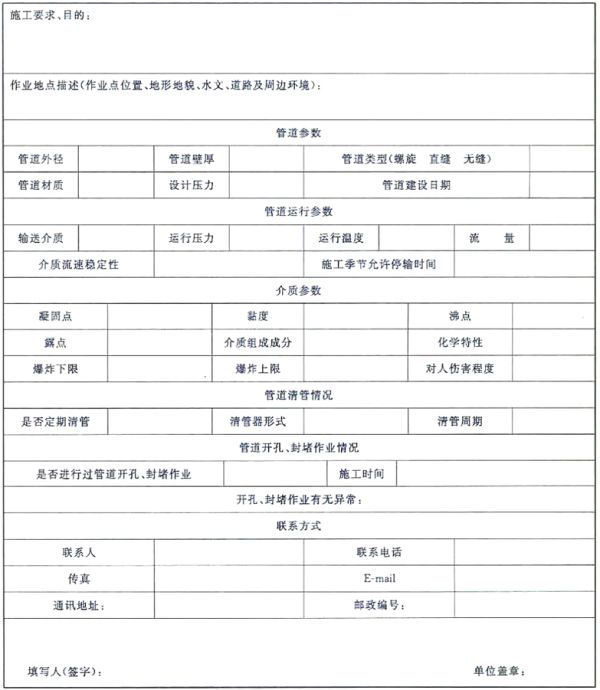

附 录 E

(规范性附录)

开孔、封堵、下塞堵、取塞堵尺寸记录和计算要求

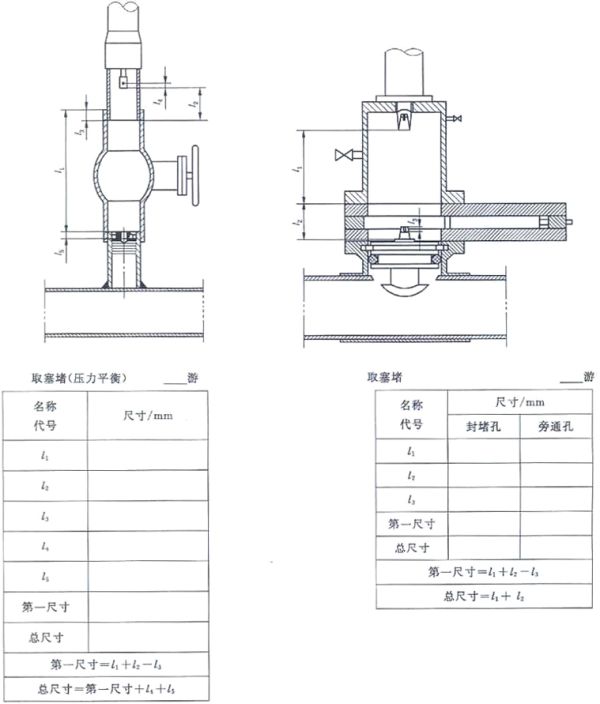

图E.1 开孔、下塞堵(压力平衡孔)尺寸记录和计算要求

图E.2 封堵、下塞堵尺寸记录和计算要求

图E.3 取塞堵尺寸记录和计算要求

附 录 F

(资料性附录)

开孔作业检验

表F.1给出了开孔作业时应检查的各种参数。

表F.1 开孔作业检验表

附 录 G

(资料性附录)

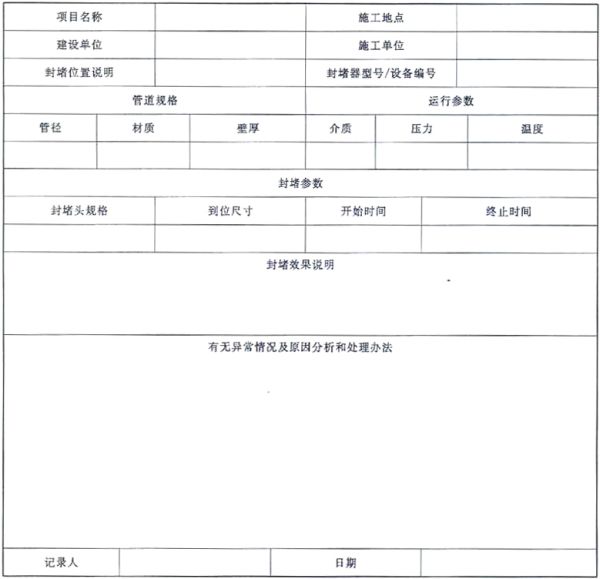

封堵作业检验表

表G.1给出了封堵作业时应检查的各种参数。

表G.1 封堵作业检验表

免责申明:本站所有资源均通过网络等公开合法渠道获取,该资料仅作为阅读交流使用,并无任何商业目的,其版权归作者或出版方所有,本站不对所涉及的版权问题负任何法律责任和任何赔偿,在本站咨询或购买后默认同意此免责申明;

法律责任:如版权方、出版方认为本站侵权,请立即通知本站删除,物品所标示的价格,是对本站搜集、整理、加工该资料以及本站所运营的费用支付的适当补偿,资料索取者(顾客)需尊重版权方的知识产权,切勿用于商业用途,信息;

『JGJ T351-2015』建筑玻璃膜应用技术规程

中华人民共和国行业标准建筑玻璃膜应用技术规程TechnicalspecificationforapplicationofbuildingglassfilmandcoatingJGJ/T351-2015批准部门:中华人民共和国住房和...

2025-05-19

『GB T51190-2016』海底电力电缆输电工程设计规范

中华人民共和国国家标准海底电力电缆输电工程设计规范CodefordesignofsubmarinepowercableprojectGB/T51190-2016主编部门:中国电力企业联合会批准部门:中华人民共和...

2025-05-19

『JGJ T399-2016』城市雕塑工程技术规程

中华人民共和国行业标准城市雕塑工程技术规程TechnicalspecificationforpublicsculptureprojectconstructionJGJ/T399-2016批准部门:中华人民共和国住房和城乡建设...

2025-05-19

『CECS334:2013』集装箱模块化组合房屋技术规程

中国工程建设协会标准集装箱模块化组合房屋技术规程TechnicalspecificationformodularfreightcontainerbuildingCECS334:2013主编单位:中国钢结构协会中国国际海运...

2025-05-19

『GB50038-2005』人民防空地下室设计规范

中华人民共和国国家标准人民防空地下室设计规范CodefordesignofcivilairdefencebasementGB50038-2005主编部门:国家人民防空办公室批准部门:中华人民共和国建设部施...

2025-05-19

『CJJ32-2011』含藻水给水处理设计规范

...

2025-05-19

福州市政府采购支持绿色建材促进建筑品质提升工作领导小组办公室关于公示福州市绿色建材产品信息名录(第六批)的通知

2山东省住建厅关于发布山东省2025年第一批二星级绿色建筑标识项目的公告

3百色关于开展2025年上半年全市建筑市场暨建筑工程质量安全层级监督检查的通知

42025年西藏自治区第二十一批张晓杰等二级建造师注册人员名单公告

5关于延长《西藏自治区房屋建筑和市政基础设施工程施工招标投标管理办法(征求意见稿)》公开征求意见时间的公告

6三亚市住建局关于公布1起第三方施工损毁燃气设施违法行为典型案例的通知

7遂昌关于遂昌县以来竹子专业合作社等变更部分特种设备使用状态的公告

8关于龙川县恒骏建筑工程有限公司等12家企业申请资质情况的公示