欢迎来到CC规范网,争做您的第一个学习站!

中华人民共和国国家标准

高分子防水材料 第一部分:片材

Polymer water-proof materials—Part1:Water-proof sheet

GB 18173.1-2012

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2012年9月3日

实施日期:2013年6月1日

前言

本部分的第5章和第8章为强制性条款,其余为推荐性条款。

GB 18173《高分子防水材料》分四个部分:

——第1部分:片材;

——第2部分:止水带;

——第3部分:遇水膨胀橡胶;

——第4部分:盾构法隧道管片用橡胶密封垫。

本部分为GB 18173的第1部分。

本部分按照GB/T 1.1-2009给出的规则起草。

本部分代替GB 18173.1-2006《高分子防水材料第1部分:片材》。

本部分与GB 18173.1-2006的主要差异如下:

——修改并增加了部分术语和定义(见3.1,3.3,3.4,3.5,3.6,3.7,2006版的3.1,3.3,3.4);

——增加了自粘片、异型片等防水片材种类、技术指标和相关的检测方法(见5.3.3,5.3.4,6.3.2.2,6.3.13);

——删除了均质片中的再生胶(JL4)类防水片材(2006年版的4.1);

——调整了部分均质片和复合片的物理性能指标(见5.3.1,5.3.2,2006年版的5.3.1);

——调整了FS2型复合片材表层与芯层复合强度指标及试验方法(见5.3.2,附录E,2006年版的5.3.2);

本部分参照JIS A 6008:2002《合成高分子系列屋面防水片材》和ASTM D6134:2007《防水系统用硫化橡胶板规格》,同时结合国内片材生产的发展及使用需要对原标准进行修订。

本部分由中国石油和化学工业联合会提出。

本部分由全国橡胶与橡胶制品标准化技术委员会橡胶杂品分技术委员会(SAC/TC 35/SC 7)归口。

本部分起草单位:北京市化工产品质量监督检验站、胜利油田大明新型建筑防水材料有限责任公司、常熟市三恒建材有限责任公司、沈阳星辰化工有限公司、建研(北京)结构工程有限公司、衡水中铁建土工材料制造有限公司、哈高科绥棱二塑有限公司、北京圣洁防水材料有限公司、北京世纪保佳建筑材料有限责任公司、衡水百威工程橡胶有限公司、北京鸿禹乔建材有限公司。

本部分主要起草人:宋宝清、杜奎义、张广彬、冯胜利、冯海凤、潘叶明、田丽、邹环宇、杜昕、赵顺旺、李树奎。

本部分所代替标准的历次版本发布情况为:

——GB 18173.1-2000、GB 18173.1-2006。

1 范围

GB 18173的本部分规定了高分子防水材料片材的术语和定义、分类与标记、要求、试验方法、检验规则以及标志、包装、运输与贮存等。

本部分适用于以高分子材料为主材料,以挤出或压延等方法生产,用于各类工程防水、防渗、防潮、隔气、防污染、排水等的均质片材(以下简称均质片)、复合片材(以下简称复合片)、异形片材(以下简称异型片)、自粘片材(以下简称自粘片)、点(条)粘片材(以下简称点(条)粘片)等。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 528 硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定

GB/T 529 硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)

GB/T 532 硫化橡胶或热塑性橡胶与织物粘合强度的测定

GB/T 1040.2 塑料拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件

GB/T 1041 塑料压缩性能的测定

GB/T 1690 硫化橡胶或热塑性橡胶耐液体试验方法

GB/T 3511 硫化橡胶或热塑性橡胶耐候性

GB/T 3512 硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验

GB/T 4851 压敏胶粘带持粘性试验方法

GB/T 7762 硫化橡胶或热塑性橡胶 耐臭氧龟裂 静态拉伸试验

3 术语和定义

下列术语和定义适用于本文件。

3.1 均质片 homogeneous sheet

以高分子合成材料为主要材料,各部位截面结构一致的防水片材。

3.2 复合片 composite sheet

以高分子合成材料为主要材料,复合织物等保护或增强层,以改变其尺寸稳定性和力学特性,各部位截面结构一致的防水片材。

3.3 自粘片 self-adhesive sheet

在高分子片材表面复合一层自粘材料和隔离保护层,以改善或提高其与基层的粘接性能,各部位截面结构一致的防水片材。

3.4 异型片special-shaped sheet

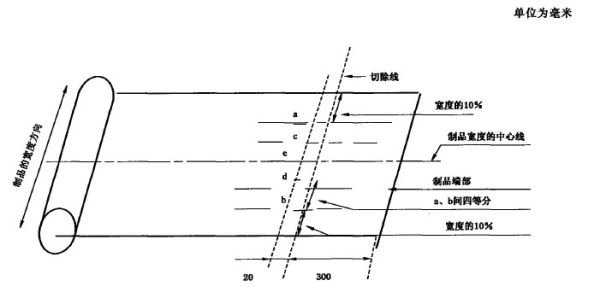

以高分子合成材料为主要材料,经特殊工艺加工成表面为连续凸凹壳体或特定几何形状的防(排)水片材。

3.5 点(条)粘片 material with point (strip) adhesion sheet

均质片材与织物等保护层多点(条)粘接在一起,粘接点(条)在规定区域内均匀分布,利用粘接点(条)的间距,使其具有切向排水功能的防水片材。

3.6 复合强度 composite strength

复合片材表面保护或增强层与芯层的复合力度,用MPa表示。

3.7 排水截面积 section area of drainage water

异形片(防排水保护板)每延长米横截面上的壳形凸起所形成的可排水截面积,用cm2表示。

4 分类与标记

4.1 片材的分类

如表1所示。

表1 片材的分类

| 分类 | 代号 | 主要原材料 | |

| 均质片 | 硫化橡胶类 | JL1 | 三元乙丙橡胶 |

| JL2 | 橡胶共混 | ||

| JL3 | 氯丁橡胶、氯磺化聚乙烯、氯化聚乙烯等 | ||

| 非硫化橡胶类 | JF1 | 三元乙丙橡胶 | |

| JF2 | 橡胶共混 | ||

| JF3 | 氯化聚乙烯 | ||

| 树脂类 | JS1 | 聚氯乙烯等 | |

| JS2 | 乙烯醋酸乙烯共聚物、聚乙烯等 | ||

| JS3 | 乙烯醋酸乙烯共聚物与改性沥青共混等 | ||

| 复合片 | 硫化橡胶类 | FL | (三元乙丙、丁基、氯丁橡胶、氯磺化聚乙烯等)/织物 |

| 非硫化橡胶类 | FF | (氯化聚乙烯、三元乙丙、丁基、氯丁橡胶、氯磺化聚乙烯等)/织物 | |

| 树脂类 | FS1 | 聚氯乙烯/织物 | |

| FS2 | (聚乙烯、乙烯醋酸乙烯共聚物等)/织物 | ||

| 自粘片 | 硫化橡胶类 | ZJL1 | 三元乙丙/自粘料 |

| ZJL2 | 像素共混/自粘料 | ||

| ZJL3 | (氯丁橡胶、氯磺化聚乙烯、氯化聚乙烯等)/自粘料 | ||

| ZFL | (三元乙丙、丁基、氯丁橡胶、氯磺化聚乙烯等)/织物/自粘料 | ||

| 非硫化橡胶类 | ZJF1 | 三元乙丙/自粘料 | |

| ZJF2 | 橡胶共混/自粘料 | ||

| ZJF3 | 氯化聚乙烯/自粘料 | ||

| ZFF | (氯化聚乙烯、三元乙丙、丁基、氯化橡胶、氯磺化聚乙烯等)/织物/自粘料 | ||

| 树脂类 | ZJS1 | 聚氯乙烯/自粘料 | |

| ZJS2 | (乙烯醋酸乙烯共聚物、聚乙烯等)/自粘料 | ||

| ZJS3 | 乙烯醋酸乙烯共聚物与改性沥青共混等/自粘料 | ||

| ZFS1 | 聚氯乙烯/织物/自粘料 | ||

| ZFS2 | (聚乙烯、乙烯醋酸乙烯共聚物等)/织物/自粘料 | ||

| 异形片 | 树脂类(防排水保护板) | YS | 高密度聚乙烯,改性聚丙烯,高抗冲聚苯乙烯等 |

| 点(条)粘片 | 树脂类 | DS1/TS1 | 聚氯乙烯/织物 |

| DS2/TS2 | (乙烯醋酸乙烯共聚物、聚乙烯等)/织物 | ||

| DS3/TS3 | 乙烯醋酸乙烯共聚物与改性沥青共混物等/织物 | ||

4 分类与标记

4.1 片材的分类

如表1所示。

表1 片材的分类

| 分类 | 代号 | 主要原材料 | |

| 均质片 | 硫化橡胶类 | JL1 | 三元乙丙橡胶 |

| JL2 | 橡胶共混 | ||

| JL3 | 氯丁橡胶、氯磺化聚乙烯、氯化聚乙烯等 | ||

| 非硫化橡胶类 | JF1 | 三元乙丙橡胶 | |

| JF2 | 橡胶共混 | ||

| JF3 | 氯化聚乙烯 | ||

| 树脂类 | JS1 | 聚氯乙烯等 | |

| JS2 | 乙烯醋酸乙烯共聚物、聚乙烯等 | ||

| JS3 | 乙烯醋酸乙烯共聚物与改性沥青共混等 | ||

| 复合片 | 硫化橡胶类 | FL | (三元乙丙、丁基、氯丁橡胶、氯磺化聚乙烯等)/织物 |

| 非硫化橡胶类 | FF | (氯化聚乙烯、三元乙丙、丁基、氯丁橡胶、氯磺化聚乙烯等)/织物 | |

| 树脂类 | FS1 | 聚氯乙烯/织物 | |

| FS2 | (聚乙烯、乙烯醋酸乙烯共聚物等)/织物 | ||

| 自粘片 | 硫化橡胶类 | ZJL1 | 三元乙丙/自粘料 |

| ZJL2 | 像素共混/自粘料 | ||

| ZJL3 | (氯丁橡胶、氯磺化聚乙烯、氯化聚乙烯等)/自粘料 | ||

| ZFL | (三元乙丙、丁基、氯丁橡胶、氯磺化聚乙烯等)/织物/自粘料 | ||

| 非硫化橡胶类 | ZJF1 | 三元乙丙/自粘料 | |

| ZJF2 | 橡胶共混/自粘料 | ||

| ZJF3 | 氯化聚乙烯/自粘料 | ||

| ZFF | (氯化聚乙烯、三元乙丙、丁基、氯化橡胶、氯磺化聚乙烯等)/织物/自粘料 | ||

| 树脂类 | ZJS1 | 聚氯乙烯/自粘料 | |

| ZJS2 | (乙烯醋酸乙烯共聚物、聚乙烯等)/自粘料 | ||

| ZJS3 | 乙烯醋酸乙烯共聚物与改性沥青共混等/自粘料 | ||

| ZFS1 | 聚氯乙烯/织物/自粘料 | ||

| ZFS2 | (聚乙烯、乙烯醋酸乙烯共聚物等)/织物/自粘料 | ||

| 异形片 | 树脂类(防排水保护板) | YS | 高密度聚乙烯,改性聚丙烯,高抗冲聚苯乙烯等 |

| 点(条)粘片 | 树脂类 | DS1/TS1 | 聚氯乙烯/织物 |

| DS2/TS2 | (乙烯醋酸乙烯共聚物、聚乙烯等)/织物 | ||

| DS3/TS3 | 乙烯醋酸乙烯共聚物与改性沥青共混物等/织物 | ||

4.2 产品标记

4.2.1 标记方法

产品应按下列顺序标记,并可根据需要增加标记内容:

类型代号、材质(简称或代号)、规格(长度×宽度×厚度)。异型片材加入壳体高度。

4.2.2标记示例

均质片:长度为20.0m,宽度为1.0m,厚度为1.2mm的硫化型三元乙丙橡胶(EPDM)片材标记为:JL 1-EPDM-20.0m×1.0m×1.2mm。

异形片:长度为20.0m,宽度为2.0m,厚度为0.8mm,壳体高度为8mm的高密度聚乙烯防排水片材标记为:YS-HDPE-20.0m×2.0m×0.8mm×8mm。

5 要求

5.1 规格尺寸

片材的规格尺寸及允许偏差如表2、表3所示,特殊规格由供需双方商定。

表2 片材的规格尺寸

| 项目 | 厚度/mm | 宽度/m | 长度/m |

| 橡胶类 | 1.0,1.2,1.5,1.8,2.0 | 1.0,1.1,1.2 | ≥20a |

| 树脂类 | >0.5 | 1.0,1.2,1.5,2.0,2.5,3.0,4.0,6.0 | |

| a橡胶类片材在每卷20m长度中允许有一处接头,且最小块长度应≥3m,并应加长15cm备作搭接;树脂类片材在每卷至少20mm长度内不允许有接头;自粘片材及异形片材每卷10m长度内部允许有接头。 | |||

表3允许偏差

| 项目 | 厚度 | 宽度 | 长度 | |

| 允许偏差 | <1.0mm | ≥1.0mm | ±1% | 不允许出现负值 |

| ±10% | ±5% | |||

5 要求

5.1 规格尺寸

片材的规格尺寸及允许偏差如表2、表3所示,特殊规格由供需双方商定。

表2 片材的规格尺寸

| 项目 | 厚度/mm | 宽度/m | 长度/m |

| 橡胶类 | 1.0,1.2,1.5,1.8,2.0 | 1.0,1.1,1.2 | ≥20a |

| 树脂类 | >0.5 | 1.0,1.2,1.5,2.0,2.5,3.0,4.0,6.0 | |

| a橡胶类片材在每卷20m长度中允许有一处接头,且最小块长度应≥3m,并应加长15cm备作搭接;树脂类片材在每卷至少20mm长度内不允许有接头;自粘片材及异形片材每卷10m长度内部允许有接头。 | |||

表3允许偏差

| 项目 | 厚度 | 宽度 | 长度 | |

| 允许偏差 | <1.0mm | ≥1.0mm | ±1% | 不允许出现负值 |

| ±10% | ±5% | |||

5.2 外观质量

5.2.1 片材表面应平整,不能有影响使用性能的杂质、机械损伤、折痕及异常粘着等缺陷。

5.2.2 在不影响使用的条件下,片材表面缺陷应符合下列规定:

a)凹痕深度,橡胶类片材不得超过片材厚度的20%;树脂类片材不得超过5%;

b)气泡深度,橡胶类不得超过片材厚度的20%,每1m2内气泡面积不得超过7mm2;树脂类片材不允许有。

5.2.3 异型片表面应边缘整齐、无裂纹、孔洞、粘连、气泡、疤痕及其他机械损伤缺陷。

5.3 物理性能

5.3.1 均质片

均质片的物理性能应符合表4的规定。

表4 均质片的物理性能

| 项目 | 指标 | 适用试验条目 | |||||||||

| 硫化橡胶类 | 非硫化橡胶类 | 树脂类 | |||||||||

| JL1 | JL2 | JL3 | JF1 | JF2 | JF3 | JS1 | JS2 | JS3 | |||

| 拉伸强度/MPa | 常温(23℃)≥ | 7.5 | 6.0 | 6.0 | 4.0 | 3.0 | 5.0 | 10 | 16 | 14 | 6.3.2 |

| 高温(60℃)≥ | 2.3 | 2.1 | 1.8 | 0.8 | 0.4 | 1.0 | 4 | 6 | 5 | ||

| 拉断伸长率/% | 常温(23℃)≥ | 450 | 400 | 300 | 400 | 200 | 200 | 200 | 550 | 500 | |

| 低温(-20℃)≥ | 200 | 200 | 170 | 200 | 100 | 100 | - | 350 | 300 | ||

| 撕裂强度/(kN/m)≥ | 25 | 24 | 23 | 18 | 10 | 10 | 40 | 60 | 60 | 6.3.3 | |

| 不透水性(30min) | 0.3MPa 无渗漏 | 0.3MPa 无渗漏 | 0.2MPa 无渗漏 | 0.3MPa 无渗漏 | 0.2MPa 无渗漏 | 0.2MPa 无渗漏 | 0.3MPa 无渗漏 | 0.3MPa 无渗漏 | 0.3MPa 无渗漏 | 6.3.4 | |

| 低温弯折 | -40℃ 无裂纹 | -30℃ 无裂纹 | -30℃ 无裂纹 | -30℃ 无裂纹 | -20℃ 无裂纹 | -20℃ 无裂纹 | -20℃ 无裂纹 | -35℃ 无裂纹 | -35℃ 无裂纹 | 6.3.5 | |

| 加热伸缩量/mm | 延伸≤ | 2 | 2 | 2 | 2 | 4 | 4 | 2 | 2 | 2 | 6.3.6 |

| 收缩≤ | 4 | 4 | 4 | 4 | 6 | 10 | 6 | 6 | 6 | ||

| 热空气老化(80℃×168h) | 拉伸强度保持率/%≥ | 80 | 80 | 80 | 90 | 60 | 80 | 80 | 80 | 80 | 6.3.7 |

| 拉断伸长率保持率/%≥ | 70 | 70 | 70 | 70 | 70 | 70 | 70 | 70 | 70 | ||

| 耐碱性[饱和Ca(OH)2溶液23℃×168h] | 拉伸强度保持率/%≥ | 80 | 80 | 80 | 80 | 70 | 70 | 80 | 80 | 80 | 6.3.8 |

| 拉断伸长率保持率/%≥ | 80 | 80 | 80 | 90 | 80 | 70 | 80 | 90 | 90 | ||

| 臭氧老化(40℃×168h) | 伸长率40%,500×10-8 | 无裂纹 | - | - | 无裂纹 | - | - | - | - | - | 6.3.9 |

| 伸长率20%,200×10-8 | - | 无裂纹 | - | - | - | - | - | - | - | ||

| 伸长率20%,100×10-8 | - | - | 无裂纹 | - | 无裂纹 | 无裂纹 | - | - | - | ||

| 人工气候老化 | 拉伸强度保持率/%≥ | 80 | 80 | 80 | 80 | 70 | 80 | 80 | 80 | 80 | 6.3.10 |

| 拉断伸长率保持率/%≥ | 70 | 70 | 70 | 70 | 70 | 70 | 70 | 70 | 70 | ||

| 粘结剥离强度(片材与片材) | 标准实验条件/(N/mm)≥ | 1.5 | 6.3.11 | ||||||||

| 浸水保持率(23℃×168h)/%≥ | 70 | ||||||||||

| 注1:人工气候老化和粘结剥离强度为推荐项目。 注2:非外露使用可以不考核臭氧老化、人工气候老化、加热伸缩量、60℃拉伸强度性能。 | |||||||||||

5.3.2 复合片

5.3.2.1 复合片的物理性能应符合表5的规定。

表5 复合片的物理性能

| 项目 | 指标 | 适用试验条目 | ||||

| 硫化橡胶类 FL | 非硫化橡胶类 FF | 树脂类 | ||||

| FS1 | FS2 | |||||

| 拉伸强度/(N/cm) | 常温(23℃)≥ | 80 | 60 | 100 | 60 | 6.3.2 |

| 高温(60℃)≥ | 30 | 20 | 40 | 30 | ||

| 拉断伸长率/% | 常温(23℃)≥ | 300 | 250 | 150 | 400 | |

| 低温(-20℃)≥ | 150 | 50 | - | 300 | ||

| 撕裂强度/N≥ | 40 | 20 | 20 | 50 | 6.3.3 | |

| 不透水性(0.3MPa,30min) | 无渗漏 | 无渗漏 | 无渗漏 | 无渗漏 | 6.3.4 | |

| 低温弯折 | -35℃ 无裂纹 | -20℃ 无裂纹 | -30℃ 无裂纹 | -20℃ 无裂纹 | 6.3.5 | |

| 加热伸缩量/mm | 延伸≤ | 2 | 2 | 2 | 2 | 6.3.6 |

| 收缩≤ | 4 | 4 | 2 | 4 | ||

| 热空气老化(80℃×168h) | 拉伸强度保持率/%≥ | 80 | 80 | 80 | 80 | 6.3.7 |

| 拉断伸长率保持率/%≥ | 70 | 70 | 70 | 70 | ||

| 耐碱性[饱和Ca(OH)2溶液23℃×168h] | 拉伸强度保持率/%≥ | 80 | 60 | 80 | 80 | 6.3.8 |

| 拉断伸长率保持率/%≥ | 80 | 60 | 80 | 80 | ||

| 臭氧老化(40℃×168h),200×10-8,伸长率20% | 无裂纹 | 无裂纹 | - | - | 6.3.9 | |

| 人工气候老化 | 拉伸强度保持率/%≥ | 80 | 70 | 80 | 80 | 6.3.10 |

| 拉断伸长率保持率/%≥ | 70 | 70 | 70 | 70 | ||

| 粘结剥离强度 (片材与片材) | 标准试验条件/(N/mm)≥ | 1.5 | 1.5 | 1.5 | 1.5 | 6.3.11 |

| 浸水保持率(23℃×168h)/%≥ | 70 | 70 | ||||

| 复合强度(FS2型表层与芯层)/MPa≥ | - | 0.8 | 6.3.12 | |||

| 注1:人工气候老化和粘合性能项目为推荐项目。 注2:非外露使用可以不考核臭氧老化、人工气候老化、加热伸缩量、高温(60℃)拉伸强度性能。 | ||||||

5.3.2.2 对于聚酯胎上涂覆三元乙丙橡胶的FF类片材,拉断伸长率(纵/横)指标不得小于100%,其他性能指标应符合表5的规定。

5.3.2.3 对于总厚度小于1.0mm的FS2类复合片材,拉伸强度(纵/横)指标常温(23℃)时不得小于50N/cm,高温(60℃)时不得小于30N/cm;拉断伸长率(纵/横)指标常温(23℃)时不得小于100%,低温(-20℃)时不得小于80%;其他性能应符合表5规定值要求。

5.3.3 自粘片

自粘片的主体材料应符合表4、表5中相关类别的要求,自粘层性能应符合表6规定。

表6 自粘层性能

| 项目 | 指标 | 适用试验条目 | ||

| 低温弯折 | -20℃无裂纹 | 6.3.5 | ||

| 持粘性/min≥ | 20 | 6.3.13.1 | ||

| 剥离强度/(N/mm) | 标准试验条件 | 片材与片材≥ | 0.8 | 6.3.13.2 |

| 片材与铝板≥ | 1.0 | |||

| 片材与水泥砂浆板≥ | 1.0 | |||

| 热空气老化后(80℃×168h) | 片材与片材≥ | 1.0 | ||

| 片材与铝板≥ | 1.2 | |||

| 片材与水泥砂浆板≥ | 1.2 | |||

5. 3. 4 异型片

异型片的物理性能应符合表7规定。

表7 异型片的物理性能

| 项目 | 指标 | 适用试验条目 | |||

| 膜片厚度 <0.8mm | 膜片厚度 0.8mm~1.0mm | 膜片厚度 ≥1.0mm | |||

| 拉伸强度/(N/cm)≥ | 40 | 56 | 72 | 6.3.2.2 | |

| 拉断伸长率/%≥ | 25 | 35 | 50 | ||

| 抗压性能 | 抗压强度/kPa≥ | 100 | 150 | 300 | 6.3.14 |

| 壳体高度压缩50%后外观 | 无破损 | ||||

| 排水截面积/cm2≥ | 30 | 6.3.15 | |||

| 热空气老化 (80℃×168h) | 拉伸强度保持率/%≥ | 80 | 6.3.7 | ||

| 拉断伸长率保持率/%≥ | 70 | ||||

| 耐碱性[饱和 Ca(OH)2溶液23℃×168h] | 拉伸强度保持率/%≥ | 80 | 6.3.8 | ||

| 拉断伸长率保持率/%≥ | 80 | ||||

| 注:壳体形状和高度无具体要求,但性能指标须满足本表规定。 | |||||

5.3.5 点(条)粘片

点(条)粘片主体材料应符合表4中相关类别的要求,粘接部位的性能应符合表8的规定。

表8 点(条)粘片粘接部位的物理性能

| 项目 | 指标 | 适用试验条目 | ||

| DS1/TS1 | DS2/TS2 | DS3/TS3 | ||

| 常温(23℃)拉伸强度/(N/cm)≥ | 100 | 60 | 6.3.2.1.3 | |

| 常温(23℃)拉断伸长率/%≥ | 150 | 400 | ||

| 剥离强度/(N/cm)≥ | 1 | 6.3.11 | ||

6 试验方法

6.1 片材尺寸的测定

6.1.1 长度、宽度

用钢卷尺测量,精确到1mm。宽度在纵向两端及中央附近测定三点,取算术平均值;长度的测定取每卷展平后的全长的最短部位。

6.1.2 厚度

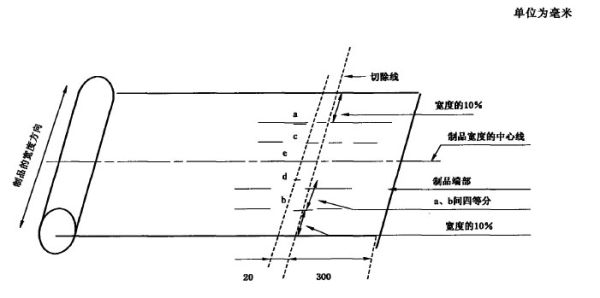

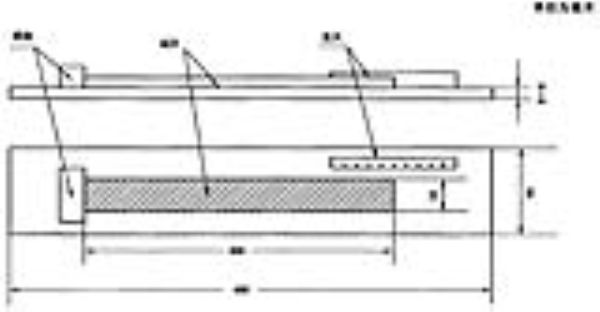

用分度为1/100mm、压力为(22±5)kPa、测足直径为6mm的厚度计测量,其测量点如图1所示,自端部起裁去300mm,再从其裁断处的20mm内侧,且自宽度方向距两边各10%宽度范围内取两个点(a、b),再将ab间距四等分,取其等分(c、d、e)共五个点进行厚度测量,测量结果用五个点的算术平均值表示;宽度不满500mm的,可以省略c、d两点的测定。点(条)粘片测量防水层厚度;复合片测量片材总厚度(当需侧定芯层厚度时,按附录A规定的方法进行);异型片测量平面部分的膜厚;自粘片材测量时应减去隔离纸(膜)的厚度,主体材料厚度按附录A规定的方法测量,精确到0.01mm。

图1 厚度测量点示意图

6.1.3 异型片材壳体高度

用精度为0.02mm的游标卡尺测量,自端部起裁掉大于等于300mm,然后再裁取100mm长试样,测量点同6.1.2,应保证裁切处的壳体完整,侧量结果以五个壳体高度的算术平均值表示。

6 试验方法

6.1 片材尺寸的测定

6.1.1 长度、宽度

用钢卷尺测量,精确到1mm。宽度在纵向两端及中央附近测定三点,取算术平均值;长度的测定取每卷展平后的全长的最短部位。

6.1.2 厚度

用分度为1/100mm、压力为(22±5)kPa、测足直径为6mm的厚度计测量,其测量点如图1所示,自端部起裁去300mm,再从其裁断处的20mm内侧,且自宽度方向距两边各10%宽度范围内取两个点(a、b),再将ab间距四等分,取其等分(c、d、e)共五个点进行厚度测量,测量结果用五个点的算术平均值表示;宽度不满500mm的,可以省略c、d两点的测定。点(条)粘片测量防水层厚度;复合片测量片材总厚度(当需侧定芯层厚度时,按附录A规定的方法进行);异型片测量平面部分的膜厚;自粘片材测量时应减去隔离纸(膜)的厚度,主体材料厚度按附录A规定的方法测量,精确到0.01mm。

图1 厚度测量点示意图

6.1.3 异型片材壳体高度

用精度为0.02mm的游标卡尺测量,自端部起裁掉大于等于300mm,然后再裁取100mm长试样,测量点同6.1.2,应保证裁切处的壳体完整,侧量结果以五个壳体高度的算术平均值表示。

6.2 外观质量

片材的外观质量用目测方法及量具检查。

6.3 片材物理性能的测定

6.3.1 试样制备

将规格尺寸检测合格的卷材展平后在标准状态下静置24h,裁取试验所需的足够长度试样,均质片、复合片、自粘片和点(条)粘片按图2及表9裁取所需试样;用于自粘层性能检测的试样按图3及表10裁取所需试样;异形片按图4及表11裁取所需试样;试片距卷材边缘不得小于100mm。裁切复合片时应顺着织物的纹路,尽量不破坏纤维并使工作部分保证最大的纤维根数。

表9 试样的形状、尺寸与数量

| 项目 | 试样代号 | 试样形状及尺寸 | 试样数量 | ||||

| 纵向 | 横向 | ||||||

| 不透水性 | A | 140mm×140mm | 3 | ||||

| 拉伸性能 | 常温(23℃) | B,B' | GB/T 528中 I型哑铃片 | FS2类 片材 | 200mm×25mm | 5 | 5 |

| 高温(60℃) | D,D' | 100mm×25mm | 5 | 5 | |||

| 低温(-20℃) | E,E' | 5 | 5 | ||||

| 撕裂强度 | C,C' | GB/T 529中直角形试片 | 5 | 5 | |||

| 低温弯折 | S,S' | 120mm×50mm | 2 | 2 | |||

| 加热伸缩量 | F,F' | 300mm×30mm | 3 | 3 | |||

| 热空气老化 | G,G' | GB/T 528中 I型哑铃片 | - | 3 | 3 | ||

| 耐碱性 | I,I' | FS2类片材, 200mm×25mm | 3 | 3 | |||

| 臭氧老化 | L,L' | GB/T 528中 I型哑铃片 | FS2类片材, 200mm×25mm | 3 | 3 | ||

| 人工气候老化 | H,H' | 3 | 3 | ||||

| 粘接剥离强度 | 标准试验条件 | M | 200mm×150mm | 2 | - | ||

| 浸水168h | N | 2 | - | ||||

| 复合强度 | K | FS2类片材,50mm×50mm | 5 | - | |||

| 注:试样代号中,字母上方有“'”者应横向取样。 | |||||||

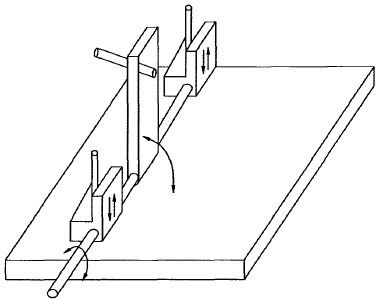

图2 裁样示意图

图3 用于自粘层性能检测的试样裁样示意图

图4 异型片抗压强度裁样示意图

表10 用于自粘层性能检测的试样尺寸与数量

| 项目 | 试样代号 | 试样规格尺寸 | 试样数量 | ||

| 纵向 | 横向 | ||||

| 低温弯折 | J,J' | 120mm×50mm | 2 | 2 | |

| 持粘性 | O | 70mm×25mm | 5 | - | |

| 剥离强度 (片材与片材、片材与铝 板、片材与水泥砂浆板) | 标准试验条件 | Q | 200mm×25mm | 20 | - |

| 热空气老化后 | R | 200mm×25mm | 20 | - | |

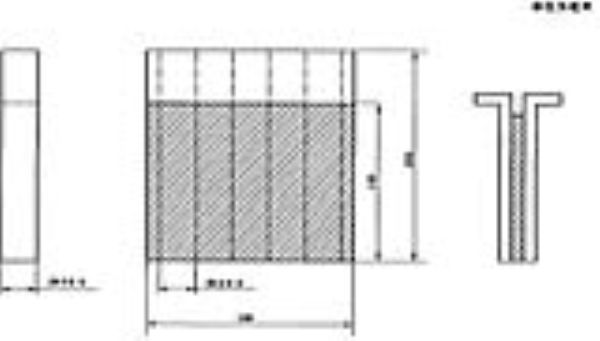

表11 异形片试样的尺寸与数量

| 项目 | 试样规格尺寸 | 试样数量 | |

| 纵向 | 横向 | ||

| 平均膜厚度 | 100mm×片材宽度 | 1 | - |

| 壳体总厚度 | 100mm×片材宽度 | 1 | - |

| 拉伸强度和 拉断伸长率 | 试样长度为250mm;宽度:单向壳体至少含有一个完整的壳型凸起的宽 度,双向壳体至少上下各含有一个完整的壳型凸起的宽度。 | 3 | 3 |

抗压强度 | 单向壳休取4个完整壳体构成的正方形样块,双向壳体上面取5个完整 壳体下面4个完整壳体构成的正方形样块(见图4所示)。 | 5 | - |

6.3.2 片材的拉伸性能

6.3.2.1 均质片、复合片、自粘片和点(条)粘片

6.3.2.1.1 均质片、复合片、自粘片和点(条)粘片的拉伸强度、拉断伸长率试验按GB/T 528的规定进行。侧试五个试样,取中值。

6.3.2.1.2 均质片、自粘均质片的拉伸强度按式(1)计算,精确到0.1MPa,常温(23℃)拉断伸长率按式(2)计算,低温(-20℃)拉断伸长率按式(4)计算,精确到1%,点(条)粘片、自粘均质片进行拉伸强度计算时,应取主体材料的厚度,拉断伸长率为主体材料指标。

式中:

TSb——试样拉伸强度,单位为兆帕(MPa);

Fb——最大拉力,单位为牛顿(N);

W ——哑铃试片狭小平行部分宽度,单位为毫米(mm);

t ——试验长度部分的厚度,单位为毫米(mm)。

式中:

Eb——常温(23℃)试样拉断伸长率,%;

Lb——试样断裂时的标距,单位为毫米(mm);

L0——试样的初始标距,单位为毫米(mm)。

6.3.2.1.3 复合片、点(条)粘片粘接部位、自粘复合片拉伸强度按式(3)计算,精确到0.1N/cm;拉断伸长率按式(4)计算,精确到1%。

式中:

TSb——试样拉伸强度,单位为牛顿每厘米(N/cm);

Fb——最大拉力,单位为牛顿(N);

W ——哑铃试片狭小平行部分宽度或矩形试片的宽度,单位为厘米(cm)。

式中:

Eb——试样拉断伸长率,%;

Lb——试样完全断裂时夹持器间的距离,单位为毫米(mm);

L0——试样的初始夹持器间距离(Ⅰ型试样50mm, Ⅱ型试样30mm)。

6.3.2.1.4 拉伸试验用Ⅰ型试样,高温(60℃)和低温(-20℃)试验时,如Ⅰ型试样不适用,可用Ⅱ型试样,将试样在规定温度下预热或预冷1h。仲裁检验试样的形状为哑铃Ⅱ型;FS2型片材拉伸试样为矩形,尺寸为200mm×25mm,夹持距离为120mm,若试样拉伸至设备极限(如>600%)而不能断裂时,可采用50mm夹持距离重新试验,高温(60℃)和低温(-20℃)试验时,试样尺寸为100mm×25mm,夹持距离为50mm。

6.3.2.1.5 试样夹持器的移动速度:橡胶类为(500±50)mm/min;树脂类为(250±50)mm/min,其中FS2型片材为(100±10)mm/min。

6.3.2.2 异形片

异形片拉伸强度、拉断伸长率按GB/T 1040.2进行,拉伸强度按式(5)计算,精确到0.1N/cm,拉断伸长率按式(6)计算,精确到1%,夹具间距170mm,试验速度为50mm/min,纵、横向均进行试验。试样宽度:单向壳体至少含有一个完整的壳型凸起,双向壳体至少上下各含有一个完整的壳型凸起。

式中:

TS——拉伸强度,单位为牛顿每厘米(N/cm);

F ——最大拉力,单位为牛顿(N);

W ——试样的初始宽度,单位为厘米(cm)。

分别计算纵向和横向三个试样的算术平均值作为试验结果。精确到0.1N/cm。

式中:

E——试样拉断伸长率,%;

L0——试样初始夹具间距离,L0=170mm;

L1——试样断裂时夹具间距离,单位为毫米(mm)。

分别计算纵向或横向三个试样的算术平均值作为试验结果,精确到1%。

6.3.3 撕裂强度

片材的撕裂强度试验按GB/T 529中的无割口直角形试样执行,拉伸速度同6.3.2.1.5;复合片取其拉伸至断裂时的最大力值为撕裂强度。试验结果取五个试样的中位数。

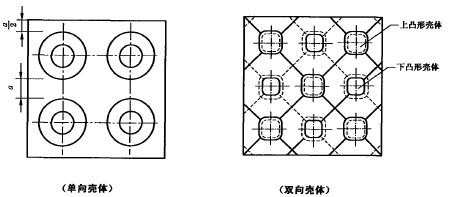

6.3.4 不透水性

片材的不透水性试验采用图5所示的十字型压板。试验时按透水仪的操作规程将试样装好,并一次性升压至规定压力,保持30min后观察试样有无渗漏;以三个试样均无渗漏为合格。

6.3.5 低温弯折

片材的低温弯折试验按附录B的规定执行。

6.3.6 加热伸缩量

片材的加热伸缩量试验按附录C的规定执行。

6.3.7 热空气老化

片材的热空气老化试验按GB/T 3512的规定执行。

6.3.8 耐碱性

片材的耐碱性试验按GB/T 1690的规定执行,试验前应用适宜的方法将复合片做封边处理。

6.3.9 臭氧老化

片材的臭氧老化试验按GB/T 7762的规定执行,以用8倍放大镜检验无龟裂为合格。

6.3.10 人工气候老化

片材的人工气候老化性能按GB/T 3511的规定执行;黑板温度为(63±3)℃,相对湿度为(50±5)%,降雨周期为120min,其中降雨18min,间隔干操102min,总辐照量为495MJ/m2(或辐照强度为550W/m2,试验时间为250h)。试样经暴露处理后在标准状态下停放4h,进行性能测定。

6.3.11 粘接剥离强度

片材粘接剥离强度的测定按附录D的规定执行,点(条)粘片粘接部位的剥离强度侧定按GB/T 532的规定执行,从成品中取样。

6.3.12 复合强度

FS2类复合片材的复合强度测定按附录E执行,具有两个表面保护或增强层的复合片材,两表面的复合强度均应测定。

6.3.13 自粘片材粘接性能

6.3.13.1 持粘性

持粘性的测定按GB/T 4851的规定进行,试片与试验板的粘合面积为25mm×25mm,试片与加载板的粘合面积为45mm×25mm,粘接试样如图6所示,试样数量为五个。分别记录每个试样的脱落时间,若大于60min未脱落,记录为60min,计算时去掉一个最大值和一个最小值,取另外三个值的算术平均值为试验结果。单位为min,对于双面自粘片材,两面应分别进行测定。

图6 粘贴试样示意图

6.3.13.2 剥离强度

剥离强度按附录D的规定执行,对于双面自粘片材,两面应分别进行测定。

6.3.14 异型片抗压强度

按GB/T 1041进行,试验速度为2mm/min。按图4和表11裁取所需试样,试样上下垫有(100×100)mm,大于10mm厚的钢板,将试样放在夹具中心,不得歪扭。启动试验机,压缩试样至壳体高度的50%,记录最大压力值,并观察有无破损。试样的抗压强度按式(7)计算,精确到1kPa。

式中:

σ——试样的抗压强度,单位为千帕(kPa);

P ——最大压力值,单位为牛顿(N);

F ——试样的原始面积,单位为平方毫米(mm2)。

6.3.15 异型片排水截面积

排水截面积按式(8)计算:

式中:

S——每延长米排水截面积,单位为平方厘米(cm2);

L——横截面长度,L=100cm;

h——壳体高度,单位为厘米(cm);

S0——一个壳体的横截面积,单位为平方厘米(cm2);

n——每延长米的壳体数量。

7 检验规则

7.1 检验分类

7.1.1 出厂检验

7.1.1.1 组批与抽样

以连续生产的同品种、同规格的5 000m2片材为一批(不足5 000m2时,以连续生产的同品种、同规格的片材量为一批,日产量超过8 000m2则以8 000m2为一批),随机抽取3卷进行规格尺寸和外观质量检验,在上述检验合格的样品中再随机抽取足够的试样进行物理性能检验。

7.1.1.2 检验项目

7.1.1.2.1 均质片、复合片、自粘片和点(条)粘片

规格尺寸、外观质量、常温(23℃)时的拉伸强度和拉断伸长率、撕裂强度、低温弯折、不透水性、复合强度(FS2)、自粘片持粘性及剥离强度、点(条)粘片粘接部位的常温(23℃)时的拉伸强度和拉断伸长率以及剥离强度,按批进行出厂检验。

7.1.1.2.2 异型片

规格尺寸、外观质量、拉伸强度、拉断伸长率、抗压性能、排水截面积按批进行出厂检验。

7.1.2 型式检验

本部分所列全部技术要求为型式检验项目,通常在下列情况之一时应进行型式检验:

a)新产品的试制定型鉴定;

b)产品的结构、设计、工艺、材料、生产设备、管理等方面有重大改变;

c)转产、转厂、长期停产(超过6个月)后复产;

d)合同规定;

e)出厂检验结果与上次型式检验有较大差异;

f)仲裁检验或国家质量监督检验机构提出进行该项试验的要求。

7.1.3 周期检验

在正常情况下,臭氧老化应为每年至少进行一次检验,其余各项为每半年进行一次检验;人工气候老化根据用户要求进行型式试验。

7 检验规则

7.1 检验分类

7.1.1 出厂检验

7.1.1.1 组批与抽样

以连续生产的同品种、同规格的5 000m2片材为一批(不足5 000m2时,以连续生产的同品种、同规格的片材量为一批,日产量超过8 000m2则以8 000m2为一批),随机抽取3卷进行规格尺寸和外观质量检验,在上述检验合格的样品中再随机抽取足够的试样进行物理性能检验。

7.1.1.2 检验项目

7.1.1.2.1 均质片、复合片、自粘片和点(条)粘片

规格尺寸、外观质量、常温(23℃)时的拉伸强度和拉断伸长率、撕裂强度、低温弯折、不透水性、复合强度(FS2)、自粘片持粘性及剥离强度、点(条)粘片粘接部位的常温(23℃)时的拉伸强度和拉断伸长率以及剥离强度,按批进行出厂检验。

7.1.1.2.2 异型片

规格尺寸、外观质量、拉伸强度、拉断伸长率、抗压性能、排水截面积按批进行出厂检验。

7.1.2 型式检验

本部分所列全部技术要求为型式检验项目,通常在下列情况之一时应进行型式检验:

a)新产品的试制定型鉴定;

b)产品的结构、设计、工艺、材料、生产设备、管理等方面有重大改变;

c)转产、转厂、长期停产(超过6个月)后复产;

d)合同规定;

e)出厂检验结果与上次型式检验有较大差异;

f)仲裁检验或国家质量监督检验机构提出进行该项试验的要求。

7.1.3 周期检验

在正常情况下,臭氧老化应为每年至少进行一次检验,其余各项为每半年进行一次检验;人工气候老化根据用户要求进行型式试验。

7.2 判定规则

7.2.1 规格尺寸、外观质量及物理性能各项指标全部符合技术要求,则为合格品。

7.2.2 规格尺寸或外观质量若有一项不符合要求,则该卷片材为不合格品;此时需另外抽取3卷进行复试,复试结果如仍有一卷不合格,则应对该批产品进行逐卷检查,剔除不合格品。

7.2.3 物理性能有一项指标不符合技术要求,应另取双倍试样进行该项复试,复试结果若仍不合格,则该批产品为不合格品。

8 标志、包装、运输和贮存

8.1 每一独立包装应有合格证,并注明产品名称、产品标记、商标、生产许可证编号、制造厂名厂址、生产日期、产品标准编号。

8.2 片材卷曲为圆柱形,外用适宜材料包装。

8.3 片材在运输与贮存时,应注意勿使包装损坏,放置于通风、干燥处,贮存垛高不应超过平放五个片材卷高度。堆放时,应放置于干燥的水平地面上,避免阳光直射,禁止与酸、碱、油类及有机溶剂等接触,且隔离热源。

8.4 在遵守8.3规定的条件下,自生产日期起在不超过一年的保存期内产品性能应符合本部分的规定。

附录A

(规范性附录)

复合片芯层及自粘片主体材料厚度测盘

A.1 试验仪器

读数显微镜:最小分度值0.01mm,放大倍数最小20倍。

A.2 测里方法

在距片材长度方向边缘(100±15)mm向内各取一点,在这两点中均分取三点,以这五点为中心裁取五块50mm×50mm试样,在每块试样上沿宽度方向用薄的锋利刀片,垂直于试样表面切取一条约50mm×2mm的试条,注意不使试条的切面变形(厚度方向的断面)。将试条的切面向上,置于读数显微镜的试样台上,读取片材芯层(或主体材料)厚度(不包括纤维层和自粘层),以芯层最外端切线位置计算厚度。每个试条取四个均分点测量,厚度以五个试条共20处数值的算术平均值表示,并报告20处中的最小单值。

附录B

(规范性附录)

低温弯折试验

B.1 试验仪器

低温弯折仪应由低温箱和弯折板两部分组成。低温箱应能在0℃~-40℃之间自动调节,误差为±2℃,且能使试样在被操作过程中保持恒定温度;弯折板由金属平板、转轴和调距螺丝组成,平板间距可任意调节,示意图如图B.1。

图B.1 弯折板示意图

B.2 试验条件

B.2.1 试验室温度:(23±2)℃,

B.2.2 试样在试验室温度下停放时间不少于24h,

B.3 试验程序

B.3.1 将按本部分6.3.1制备的试样弯曲180°(自粘片时自粘层在外侧),使50mm宽的试样边缘重合、齐平,并用定位夹或10mm宽的胶布将边缘固定,以保证其在试验中不发生错位;并将弯折仪的两平板间距调到片材厚度的三倍。

B.3.2 将弯折仪上平板打开,将厚度相同的两块试样平放在底板上,重合的一边朝向转轴,且距转轴20mm;在规定温度下保持1h之后迅速压下上平板,达到所调间距位置,保持1s后将试样取出,观察试样弯折处是否断裂,并用放大镜观察试样弯折处受拉面有无裂纹。

B.4 判定

用8倍放大镜观察试样表面,以纵横向试样均无裂纹为合格。

附录C

(规范性附录)

加热伸缩量试验

C.1 试验仪器

C.1.1 测伸缩量的标尺精度不低于0.5mm。

C.1.2 老化试验箱。

C.2 试验条件

C.2.1 试验室温度:(23±2)℃。

C.2.2 试样在试验室温度下停放时间不少于24h。

C.3 试验程序

将按本部分6.3.1规定制好的试样放入(80±2)℃的老化箱中,时间为168h;取出试样后停放1h,按图C.1所示测量方法用量具测量试样的长度,根据初始长度计算伸缩量。取纵横两个方向的算术平均值。用三个试样的算术平均值表示其伸缩量。

注:如试片弯曲,需施以适当的重物将其压平侧量。

图C.1 测量方法示意图

附录D

(规范性附录)

片材粘接剥离强度试验

D.1 试验设备

拉力试验机,量程≥500N。

D.2 试验条件

试验室温度为(23±2)℃,相对湿度45%~65%。

D.3 试样制备

D.3.1 胶粘荆粘合时

按本部分6.3.1规定及图2所示沿片材纵向裁取200mm×150mm试片4块,在标准试验条件下,将与片材配套的胶粘剂涂在试片上,涂胶面积为150mm×150mm;然后将每两片片材按图D.1所示对正粘贴,粘贴时间按生产厂商规定进行。将试片在标准试验条件下停放168h后裁取10个200mm×25mm的试样;取出五个试样在(23±2)℃的水中放置168h,取出后在标准试验条件下停放4h备用。

图D.1 剥离强度试样

D.3.2 自粘片材自粘合或与铝板粘合时

按本部分6.3.1规定及图3所示,沿片材纵向裁取200mm×25mm试片40块,标准试验条件下,将自粘片材的胶粘面与片材的非胶表面(用封箱胶带粘除表面灰尘)或光滑铝板表面(用溶剂清洁)进行粘合,粘接面为75mm×25mm;用质量为(2 000±50)g、宽度为50mm~60mm的压辊反复滚压3次,粘合后试片在标准试验条件下停放72h备用;用于热空气老化的试样,应将试件连同防粘材料一起水平放入(80±2)℃的烘箱中,经168h后取出在标准条件下停放24h,按上述方法进行。

D.3.3 自粘片材与水泥砂浆板粘合时

D.3.3.1 水泥砂浆配合比为:强度等级42.5的普通硅酸盐水泥:中砂:水=1:2:0.4。

D.3.3.2 将按上述配合比调好的水泥砂浆拌合物倒入模具,振实,厚度约6mm,必要时可内置铁丝等进行增强处理。在标准养护条件下养护7d备用。水泥砂浆板与自粘片材粘合前应用封箱胶带粘除表面灰尘。

D.4 试验程序

将试样分别夹在拉力试验机上,夹持部位不能滑移,开动试验机,以(100±10)mm/min的速度进行剥离试验,试样剥离长度至少要有125mm(自粘片材70mm),剥离力以拉伸过程中(不包括最初的25mm)的最大力值表示。

D.5 结果表示

剥离强度按下式计算:

σT=F/B

式中:

σT——剥离强度,单位为牛顿每毫米(N/mm);

F ——剥离力,单位为牛顿(N);

B ——试样宽度,单位为毫米(mm)。

取五个试样的剥离强度算术平均值为侧定结果。

附录E

(规范性附录)

复合强度试验方法

E.1 仪器设备

E.1.1 拉力试验机:量程≥2 000N,精度1%。

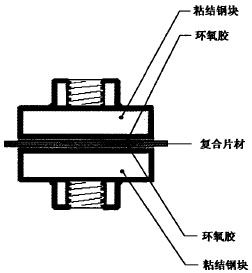

E.1.2 拉伸专用夹具,上、下粘结钢块面积均为40mm×40mm,厚度8mm~10mm。上粘结钢块与拉力机连接应有活动余量,如以球形连接头连接。

E.2 试验条件

E.2.1 试验室温度:(23±2)℃,相对湿度:(50±10)%。

E.2.2 试样在试验室温度下停放时间不得少于24h。

E.3 试件制备

E.3.1 粘结钢块底面用砂纸磨除浮锈,四个侧面薄抹黄油或凡士林后备用。

E.3.2 裁切50mm×50mm的片材试样五片。

E.3.3 用快干环氧胶粘剂涂于片材试样表面,使胶充分浸润渗入纤维层,上、下表面分别与粘结钢块粘合,并使粘结钢块于中心位置对齐,压实后刮去周边溢出的多余胶液,平置24h以上(见图E.1)。

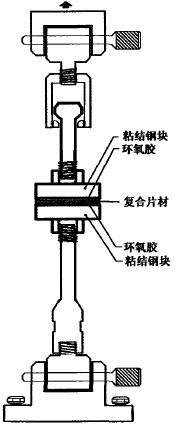

图E.1 复合强度试件示意图

E.3.4 切除粘结钢块四周多余片材,使试件试验尺寸为40mm×40mm,共制备五个试件。

E.4 试验步骤

将拉伸专用夹具按图E.2安装到拉力机上,以5mm/min的速度加荷至试件破坏,记录最大荷载值。

图E.4 拉伸专用夹具安装示意图

E.5 试验结果

复合强度按下式计算,精确至0.1MPa。

式中:

R——复合强度,单位为兆帕(MPa);

F——试件破坏时的最大荷载,单位为牛顿(N);

A——粘结面积,A=1 600mm2。

以五个试件试验数据的中位数作为复合强度的结论值。

免责申明:本站所有资源均通过网络等公开合法渠道获取,该资料仅作为阅读交流使用,并无任何商业目的,其版权归作者或出版方所有,本站不对所涉及的版权问题负任何法律责任和任何赔偿,在本站咨询或购买后默认同意此免责申明;

法律责任:如版权方、出版方认为本站侵权,请立即通知本站删除,物品所标示的价格,是对本站搜集、整理、加工该资料以及本站所运营的费用支付的适当补偿,资料索取者(顾客)需尊重版权方的知识产权,切勿用于商业用途,信息;

『GB T20090.2-2013』信息技术 先进音视频编码 第2部分:视频

中华人民共和国国家标准信息技术先进音视频编码第2部分:视频Informationtechnology-Advancedcodingofaudioandvideo-Part2:VideoGB/T20090.2-2013代替GB/T20090.2-200...

2025-05-02

『GB T7113.2-2014』绝缘软管 第2部分:试验方法

中华人民共和国国家标准绝缘软管第2部分:试验方法Flexibleinsulatingsleeving-Part2:Methodsoftest(IEC60684-2:2003,MOD)GB/T7113.2-2014代替GB/T7113.2-2005发布日期:2...

2025-05-02

『GB T25915.4-2010』洁净室及相关受控环境 第4部分:设计、建造、启动

...

2025-05-01

『GB T6495.11-2016』光伏器件 第11部分:晶体硅太阳电池初始光致衰减测试方法

中华人民共和国国家标准光伏器件第11部分:晶体硅太阳电池初始光致衰减测试方法Photovoltaicdevices-Part11:Testmethodofinitiallight-induceddegradationofcrystal...

2025-05-01

『NY T1220.6-2014』沼气工程技术规范 第6部分:安全使用

...

2025-04-30

『GB T13477.7-2002』建筑密封材料试验方法 第7部分:低温柔性的测定

...

2025-04-30