欢迎来到CC规范网,争做您的第一个学习站!

中华人民共和国城镇建设行业标准

压接式碳钢连接管材及管件

CJ/T 433-2013

Press connection carbon steel tubes and fittings

2013-06-25发布 2013-12-01实施

中华人民共和国住房和城乡建设部 发布

前言

本标准按照GB/T 1.1给出的规则起草。

本标准中给出的性能要求与试验方法,与DVGW W 534:2004《饮用水安装用管道接头和管道连接》中规定的内容基本一致。

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部建筑给水排水标准化技术委员会归口。

本标准负责起草单位:浙江正康实业有限公司。

本标准参加起草单位:中国建筑设计研究院、广西高新美管业科技有限公司、广东志达精密管业制造有限公司、公安部天津消防研究所、公安部四川消防研究所、深圳燃气集团股份有限公司。

本标准主要起草人:黄健聪、赵锂、王国林、王明洁、王炯、赵永顺、程伟良、罗立新、罗彬、李天宝、余腾忠、周超、蔡丰华。

1 范围

本标准规定了压接式碳钢连接管材及管件(以下简称钢管、管件)的规格尺寸、材料、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于公称尺寸不大于100mm、公称压力不大于1.6MPa的非饮用冷热水、消防供水、排水、空调水、燃气、供暖、压缩空气及穿线管等的设计、制造和验收。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志

GB/T 222 钢的成品化学成分允许偏差

GB/T 228 金属材料 室温拉伸试验方法

GB/T 241 金属管 液压试验方法

GB/T 242 金属管 扩口试验方法

GB/T 246 金属管 压扁试验方法

GB/T 528 硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定

GB/T 531 橡胶袖珍硬度计压入硬度试验方法

GB/T 700 碳素结构钢

GB/T 1682 硫化橡胶低温脆性的测定 单试样法

GB/T 1685 硫化橡胶或热塑性橡胶 在常温和高温下压缩应力松弛的测定

GB/T 1690 硫化橡胶或热塑性橡胶 耐液体试验方法

GB/T 1804-2000 一般公差 未注公差的线性和角度尺寸的公差

GB/T 2102 钢管的验收、包装、标志和质量证明书

GB/T 3091-2008 低压流体输送用焊接钢管

GB/T 3512 硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验

GB/T 4336 碳素钢和中低合金钢 火花源原子发射光谱分析方法(常规法)

GB/T 5135.20 自动喷水灭火系统 第20部分:涂覆钢管

GB/T 5720 O形橡胶密封圈试验方法

GB/T 5721 橡胶密封制品标志、包装、运输、贮存的一般规定

GB/T 7306.1 55°密封管螺纹 第1部分:圆柱内螺纹与圆锥外螺纹(eqv ISO 7-1:1994)

GB/T 7735-2004 钢管涡流探伤检验方法

GB/T 7759 硫化橡胶、热塑性橡胶 常温、高温和低温下压缩永久变形测定

GB/T 7762 硫化橡胶或热塑橡胶 耐臭氧龟裂静态拉伸试验

GB/T 9799 金属及其他无机覆盖层 钢铁上经过处理的锌电镀层

GB/T 10125 人造气氛腐蚀试验 盐雾试验

GB/T 12829 硫化橡胶或热塑性橡胶 小试样(德尔夫特试样)撕裂强度的测定

GB/T 13912 金属覆盖层 钢铁制件热浸镀锌层技术要求及试验方法

GB/T 15256 硫化橡胶低温脆性的测定(多试样法)

GB/T 20066 钢和铁 化学成分测定用试样的取样和制样方法

GB/T 20123 钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)

GB/T 21873-2008 橡胶密封件 给、排水管及污水管道用接口密封圈 材料规范(ISO 4633:2002,MOD)

GB/T 23658-2009 弹性体密封圈 输送气体燃料和烃类液体的管道和配件用密封圈的材料要求

GB/T 27572-2011 橡胶密封件 110℃热水供应管道的管接口密封圈 材料规范

CB/T 3366 钢管涂塑技术要求

3 术语和定义

下列术语和定义适用于本文件。

3.1 压接式连接 press connection

由机械压接迫使钢管、管件、密封圈变形而获得的安全可靠的连接方式。

4 规格尺寸

4.1 钢管

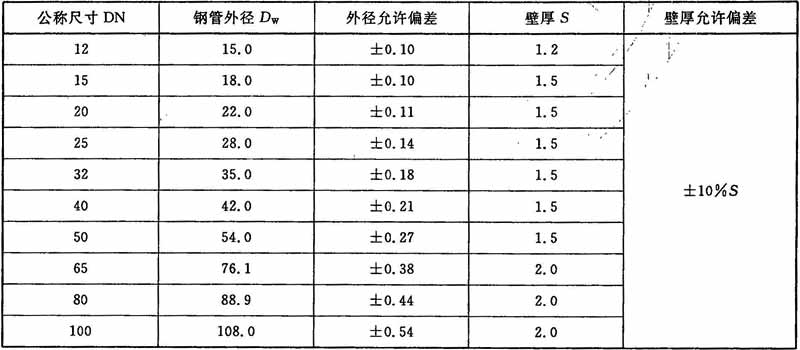

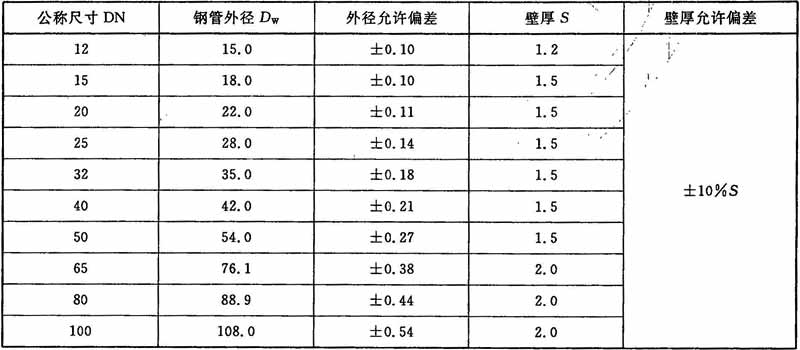

4.1.1 钢管的基本尺寸应符合表1的要求。

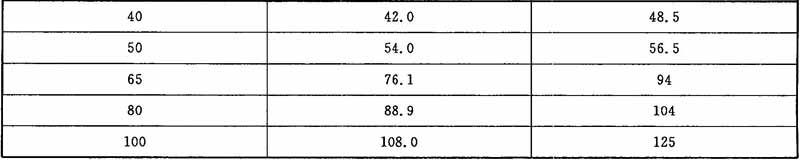

表1 钢管的基本尺寸 单位为毫米

4.1.2 钢管的长度为定尺长度,一般为3000mm~6000mm。钢管的长度允许偏差为0mm~+20mm。

4.1.3 钢管的弯曲度不应大于2mm/m。

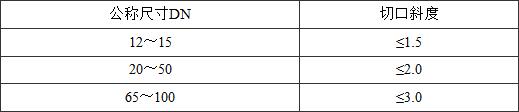

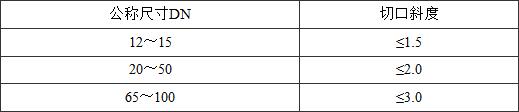

4.1.4 钢管的端部应锯切平整并与钢管轴线垂直,钢管端部允许的切口斜度应符合表2的要求。

表2 钢管端部的切口斜度 单位为毫米

4 规格尺寸

4.1 钢管

4.1.1 钢管的基本尺寸应符合表1的要求。

表1 钢管的基本尺寸 单位为毫米

4.1.2 钢管的长度为定尺长度,一般为3000mm~6000mm。钢管的长度允许偏差为0mm~+20mm。

4.1.3 钢管的弯曲度不应大于2mm/m。

4.1.4 钢管的端部应锯切平整并与钢管轴线垂直,钢管端部允许的切口斜度应符合表2的要求。

表2 钢管端部的切口斜度 单位为毫米

4.2 管件

4.2.1 管件型式及代号:

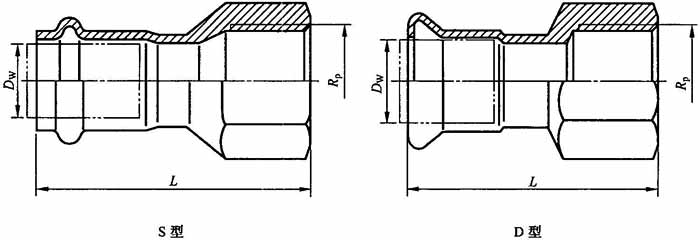

管件按承口端部连接方式分为下列两类:

D型——管件承口端部无延伸直段的压接连接;

S型——管件承口端部有延伸直段的压接连接。

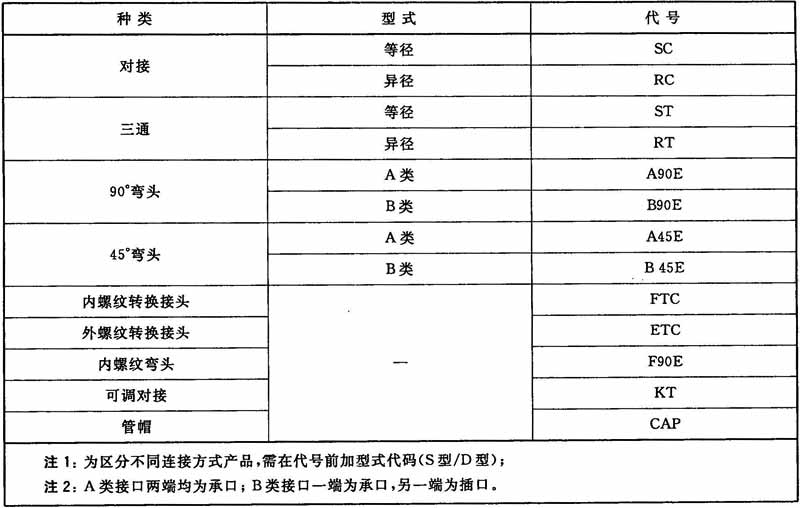

4.2.2 管件种类、型式及代号:

管件种类、型式及代号见表3。

表3 管件种类、型式与代号

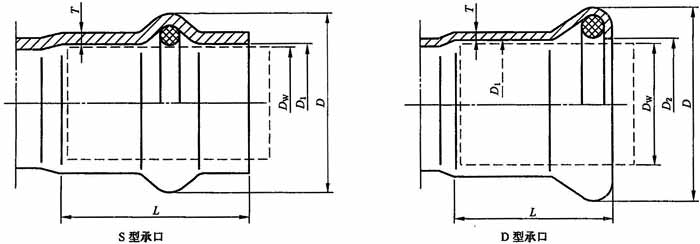

4.2.3 管件的结构型式与尺寸:

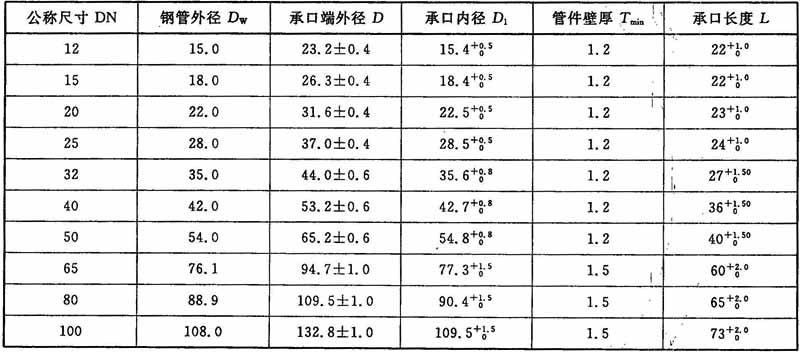

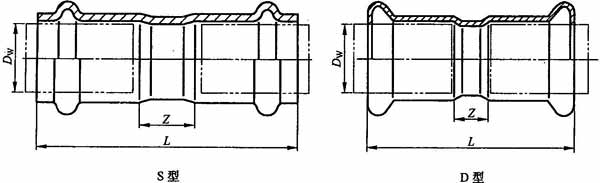

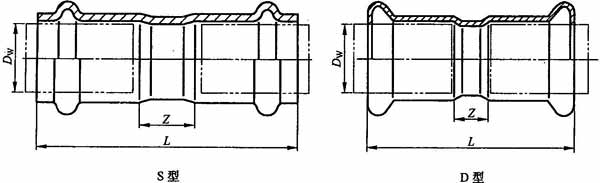

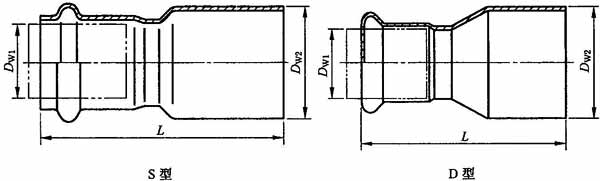

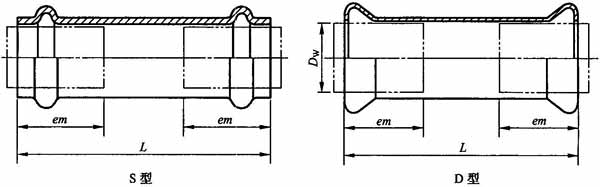

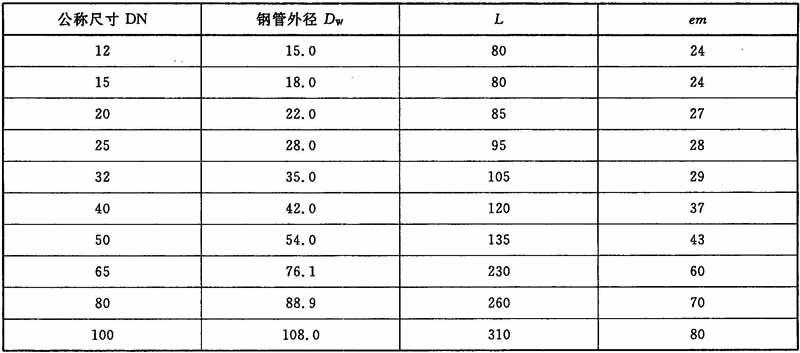

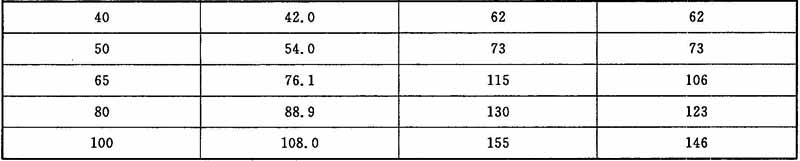

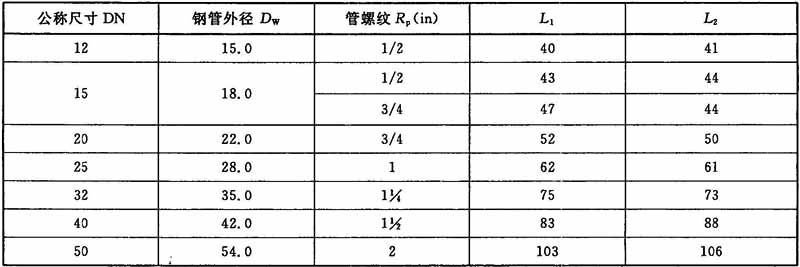

4.2.3.1 S型管件的结构和基本尺寸见图1和表4。

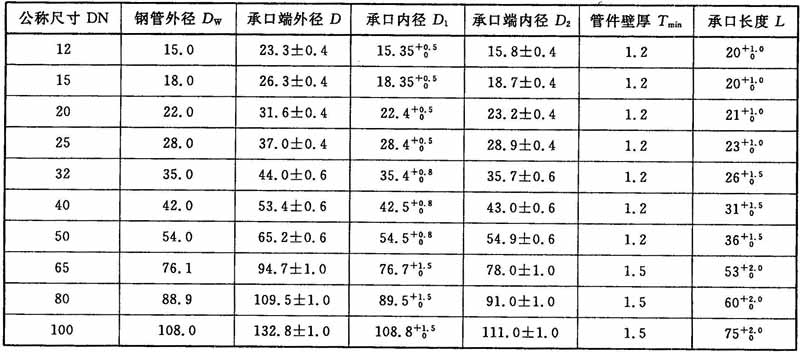

4.2.3.2 D型管件的结构和基本尺寸见图1和表5。

图1 管件承口

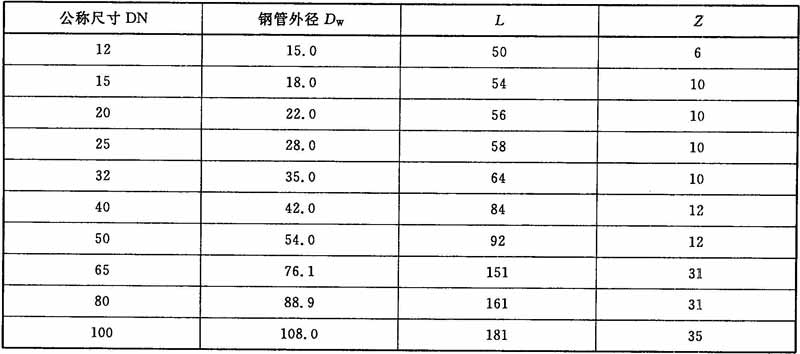

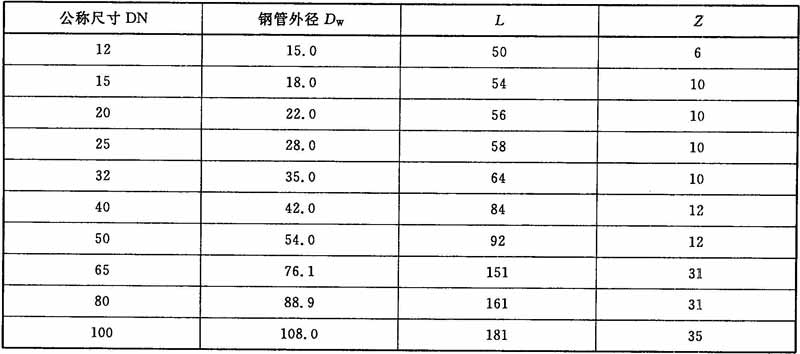

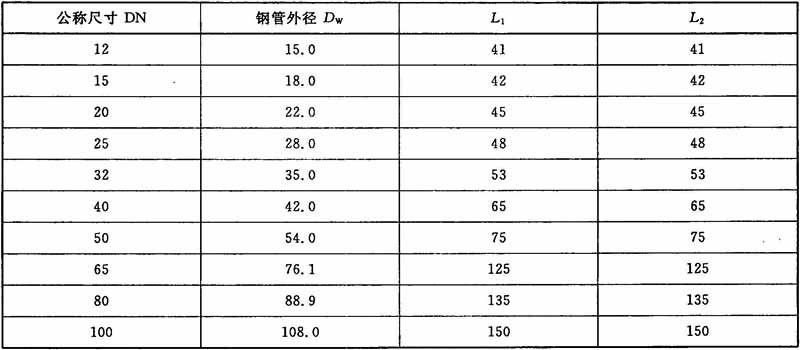

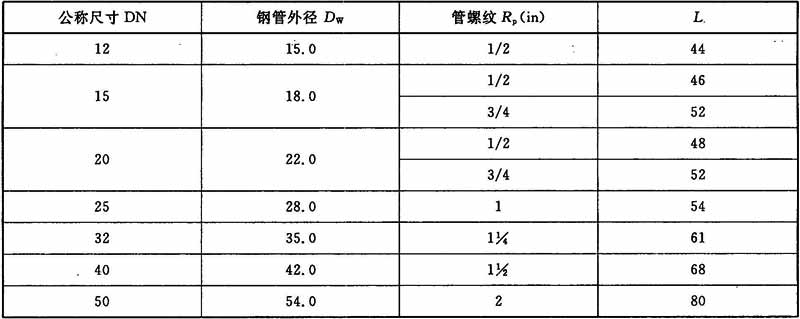

表4 S型管件承口的基本尺寸 单位为毫米

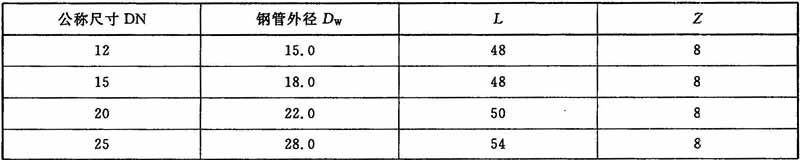

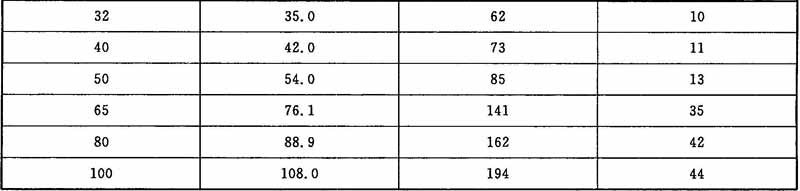

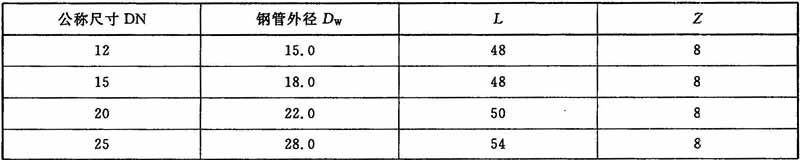

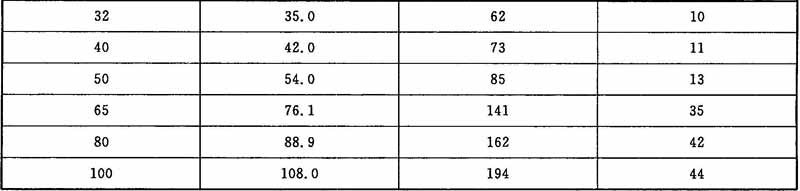

表5 D型管件承口的基本尺寸 单位为毫米

4.2.4 管件的其他结构型式和基本尺寸应符合附录A的要求。

5 材料

5.1 钢管及管件的常用材料为Q195、Q215A、Q215B、Q235A、Q235B,其化学成分(熔炼分析)应符合GB/T 700的要求。根据需方要求,经供需双方协商,并在合同中注明,也可采用其他易焊接及成型的牌号钢。

5.2 管材及管件的化学成分应按材质单验收,成品分析化学成分允许偏差应符合GB/T 222的要求。

5.3 压接式碳钢管件用O形密封圈的材料可为氯化丁基橡胶、三元乙丙橡胶、丁腈橡胶,其要求和试验方法应符合附录B中的要求。

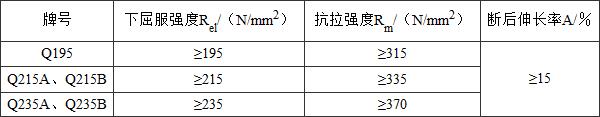

5.4 钢管及制造管件用钢管的力学性能应符合表6的要求,其他牌号钢的力学性能要求可根据供需双方协商确定。

表6 钢管的力学性能

6 要求

6.1 表面质量

6.1.1 钢管内外表面应光滑,不允许有锈蚀、折叠、裂纹、分层、搭焊、断弧、烧穿及其他深度超过壁厚下偏差的缺陷存在。允许有深度不超过壁厚下偏差且不影响钢管工作性能的其他局部缺陷存在。

6.1.2 管件表面应清洁光滑,其外表面允许有轻微的模痕,但不应有明显的凹凸不平和超过壁负公差的各类缺陷。镀锌管件其表面应无滴瘤、粗糙和刺锌,无起皮,无漏镀,无残留的溶剂渣,在可能影响镀锌工件的使用或耐腐蚀性能的部位不应有锌瘤和锌灰。

6 要求

6.1 表面质量

6.1.1 钢管内外表面应光滑,不允许有锈蚀、折叠、裂纹、分层、搭焊、断弧、烧穿及其他深度超过壁厚下偏差的缺陷存在。允许有深度不超过壁厚下偏差且不影响钢管工作性能的其他局部缺陷存在。

6.1.2 管件表面应清洁光滑,其外表面允许有轻微的模痕,但不应有明显的凹凸不平和超过壁负公差的各类缺陷。镀锌管件其表面应无滴瘤、粗糙和刺锌,无起皮,无漏镀,无残留的溶剂渣,在可能影响镀锌工件的使用或耐腐蚀性能的部位不应有锌瘤和锌灰。

6.2 尺寸公差

6.2.1 钢管的尺寸偏差应符合表1的要求。

6.2.2 管件承口尺寸偏差应符合表4、表5的要求。

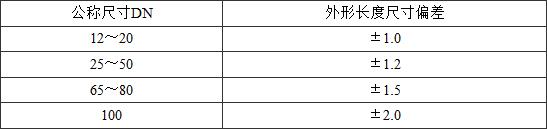

6.2.3 管件外形长度尺寸偏差应符合表7的要求。

表7 管件外形长度尺寸偏差 单位为毫米

6.2.4 管件未注尺寸的线性和角度公差应符合GB/T 1804-2000中m级的要求。转换接头内、外螺纹公差应符合GB/T 7306.1的要求。

6.3 表面防腐

6.3.1 常规防腐

钢管表面可采用涂蜡、防锈油或其他防锈剂进行防腐处理。

6.3.2 镀锌防腐

6.3.2.1 钢管及管件采用冷镀锌方式防腐时,应符合GB/T 9799的要求。

6.3.2.2 钢管采用热浸镀锌方式防腐时,应符合GB/T 3091-2008中5.9的要求。

6.3.2.3 管件采用热浸镀锌方式防腐时,其耐腐蚀性应符合GB/T 13912的要求,也可采用耐腐蚀性能不低于GB/T 13912要求的其他防腐镀层。

6.3.2.4 钢管及管件的耐盐雾腐蚀应符合GB/T 10125的要求。

6.3.3 涂塑防腐

钢管采用涂塑方式防腐时,涂塑要求应符合GB/T 5135.20及CB/T 3366的要求。

6.4 工艺性能

6.4.1 压扁试验

钢管压扁试验时,将试管压至压板间的距离为管壁厚度的4倍时,不应出现裂纹或破坏。

6.4.2 扩口试验

钢管扩口试验可采用60°顶角的圆锥,扩口率为30%以上,管壁无裂纹和破损为合格。

6.4.3 液压试验

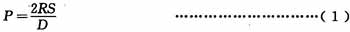

钢管应逐根进行液压试验。液压试验压力按式(1)计算,并不应小于2.5 MPa,最高试验压力不应大于10MPa,在试验压力下,稳压时间不应少于5s,钢管应无渗漏和永久变形。

式中:

P——钢管的试验压力值,单位为兆帕(MPa);

R——钢管的下屈服强度的60%,单位为兆帕(MPa);

D——钢管的外径,单位为毫米(mm);

S——钢管的壁厚,单位为毫米(mm)。

6.4.4 涡流探伤

可用涡流探伤检验替代液压试验。钢管进行涡流探伤时,其对比样管人工标准缺陷应符合GB/T 7735-2004中A级的要求。

6.4.5 气密试验

6.4.5.1 钢管气密试验时,试验压力为0.6 MPa,钢管应无泄漏出现。

6.4.5.2 用于气体介质的管件,气密试验压力为1.05MPa,管件应无泄漏出现。

6.4.5.3 用于液体介质的管件,气密试验压力为0.6MPa,管件应无泄漏出现。

6.5 连接性能

管件应具有符合要求的连接性能。连接性能试验包括耐压试验、负压试验、拉拔试验、温度变化(冷热水循环)试验、交变弯曲试验、振动试验和压力波动试验。上述过程中,管件及管路连接处应无渗漏、脱落和塑性变形。

6.6 耐火性能

用于消防供水系统的管道,应能承受耐火试验15min,试验后应无泄漏和变形损坏。

7 试验方法

7.1 表面质量

钢管及管件的表面质量可在日光或充分照明条件下目测检验(可用5倍放大镜)。结果应符合6.1的要求。

7 试验方法

7.1 表面质量

钢管及管件的表面质量可在日光或充分照明条件下目测检验(可用5倍放大镜)。结果应符合6.1的要求。

7.2 尺寸公差

7.2.1 钢管的尺寸和外形应采用符合精度要求的量具测量。其结果应符合6.2的要求。

7.2.2 用精度符合极限偏差要求的通用量具检查管件的尺寸和角度。其结果应符合6.2的要求。

7.3 表面防腐

7.3.1 常规防腐

钢管采用常规防腐方式时,在包装完好的状态下,钢管表面6个月之内不应产生锈蚀现象。

7.3.2 镀锌防腐

7.3.2.1 钢管及管件采用冷镀锌方式防腐时,镀锌层试验方法应符合GB/T 9799的要求。

7.3.2.2 钢管采用热浸镀锌方式防腐时,镀锌层试验方法应符合GB/T 3091的要求。

7.3.2.3 管件采用热浸镀锌方式防腐时,耐腐蚀性能按GB/T 13912要求的方法进行检验。

7.3.2.4 管件耐盐雾试验性能按GB/T 10125要求的中性盐雾试验方法进行检验。

7.3.3 涂塑防腐

7.3.3.1 钢管采用涂塑方式防腐时,涂塑层试验方法应符合GB/T 5135.20及CB/T 3366的要求。

7.3.3.2 管件采用涂塑方式防腐时,涂塑层试验方法应符合CB/T 3366的要求。

7.4 工艺性能

7.4.1 压扁试验

钢管压扁试验按GB/T 246的要求进行,结果应符合6.4.1的要求。

7.4.2 扩口试验

钢管扩口试验按GB/T 242的要求进行,结果应符合6.4.2的要求。

7.4.3 液压试验

钢管液压试验按GB/T 241的要求进行,结果应符合6.4.3的要求。

7.4.4 涡流探伤

钢管涡流探伤按GB/T 7735的要求进行。

7.4.5 气密试验

将钢管或管件装在气密试验台上,浸没水中,充入纯净的压缩空气,钢管的气密试验压力为0.6 MPa用于气体介质的管件气密试验压力为1.05 MPa,用于液体介质的管件气密试验压力为0.6 MPa,在试验压力下稳压时间不少于5s,结果应符合6.4.5的要求。

7.5 连接性能

7.5.1 耐压试验

将管件两端与长度为200mm的钢管压接连接,组成一组试样。试验介质为自来水,试验压力为2.5MPa,持压1min,检查管件和钢管连接部位,结果应符合6.5的要求。

7.5.2 负压试验

应使用3个不同公称尺寸的管件分别与长度为200mm的钢管压接连接,组成一组试件。试验时,室内温度为(20±5)℃,用真空泵减压至80kPa,在该试验压力下,保持1h后,管件和钢管内压差不得大于5kPa及有其他异常。检查管件和钢管连接部位,结果应符合6.5的要求。

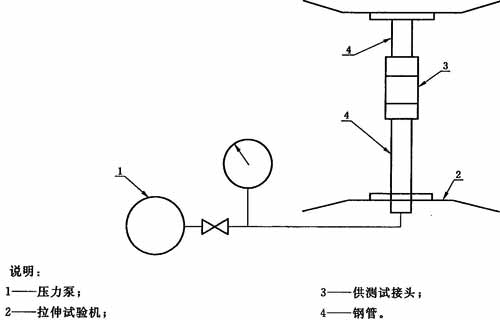

7.5.3 拉拔试验

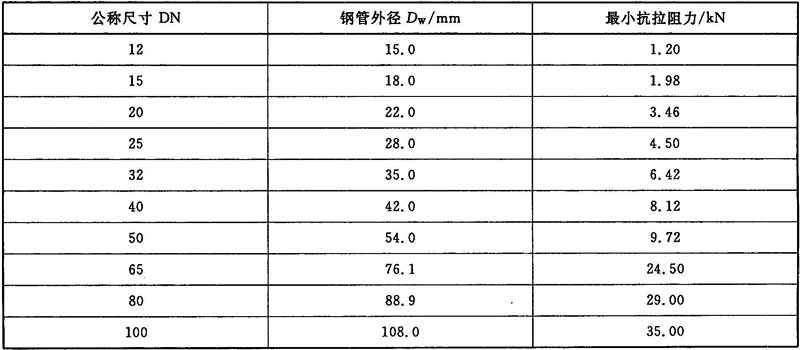

拉拔试验装置如图2所示,试样两端与长度为300mm的钢管压接连接,组成一组试样。向管内封入0.6 MPa气压,固定在拉伸试验机上。进行拉拔试验时,以2mm/min的速度进行拉伸,测定出现泄露时的最大拉伸力,此时的拉伸力应大于最小抗拉阻力。管件的最小抗拉阻力见表8。

图2 拉拔试验装置

表8 管件的最小抗拉阻力

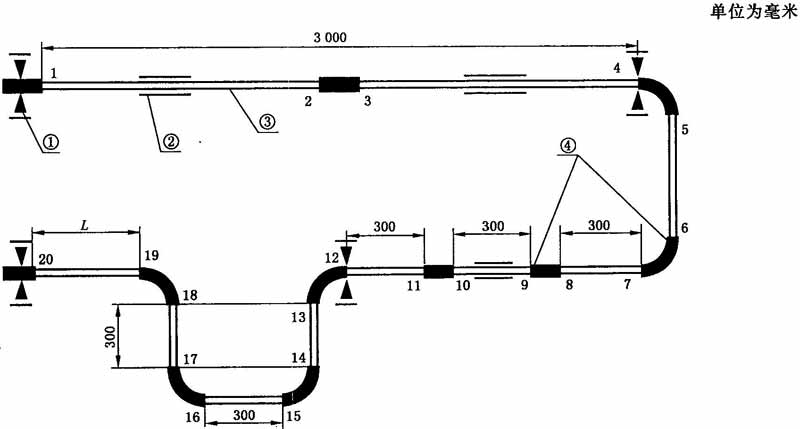

7.5.4 温度变化(冷热水循环)试验

温度变化试验装置见图3所示,试验应在(20±5)℃和(93±5)℃的常温水与热水,用(1.0±0.1)MPa内压进行2500次循环变化,一个循环为(30±2)min,冷热水各保持15min,冷热水交替时应在1min内完成。检查管件和钢管连接部位,结果应符合6.5的要求。

说明:1~20——联结点号;①——固定支座;②——浮动支座;③——钢管;④——接头。

注:L尺寸须与检测设备相匹配。

图3 温度变化试验装置

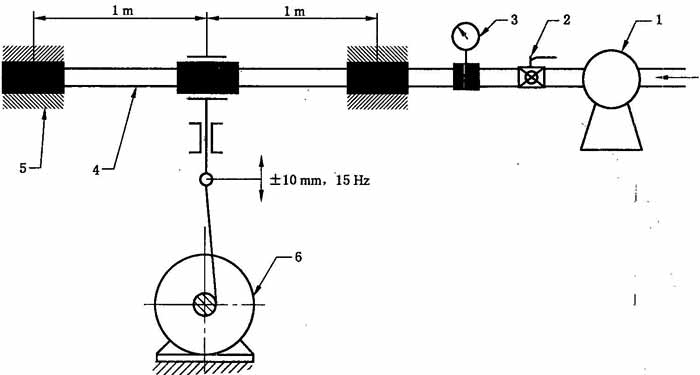

7.5.5 交变弯曲试验

交变弯曲试验装置如图4所示,使用至少3个管件,管子跨距为2m,在中部布置一个管件,在管端各布置1个管件,弯曲应力加在试验结构中部的管件上。试验时检查各部位连接是否完好,然后打开球阀,启动压力泵,直到压力表显示为1.5MPa时,关闭球阀,启动调速电机,管子在中部连接范围内偏转±10mm,而且以15Hz持续20s,停顿2min。检验采用10万次负荷变化来进行。检查各连接部位,结果应符合6.5的要求。

说明:1——压力泵;2——球阀;3——压力表; 4——钢管;5——压紧管件;6——调速电机。

图4 交变弯曲试验装置

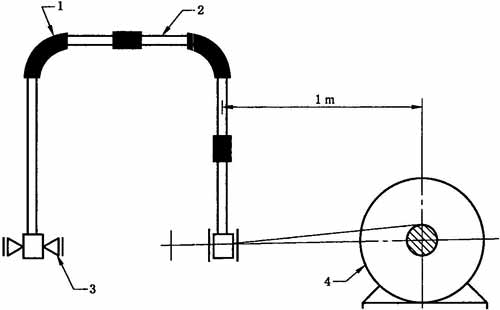

7.5.6 振动试验

如图5所示,试样两端与长度为200mm的碳钢卡压式管连接,组成一组试样,在试样附近固定一端,并与水压试验泵连接,加压至1.7MPa并保压,试验介质为自来水。在试样的另一端端部进行振动,其振动频率为20Hz、振幅为±1mm。试验压力为1.7MPa,在该压力下,持续10万次振动,结果应符合6.5条的要求。

说明:1——试件;2——200mm长钢管;3——球阀;4——偏心轮。

图5 振动试验装置

7.5.7 压力波动试验

管件两端与长度为500mm的钢管压接连接,组成一组试样,从0.1 MPa加压至2.5MPa为一个循环,试验介质为自来水,每分钟应进行(30±5)个循环,持续10000个循环时,检查管件和钢管连接部位,结果应符合6.5的要求。

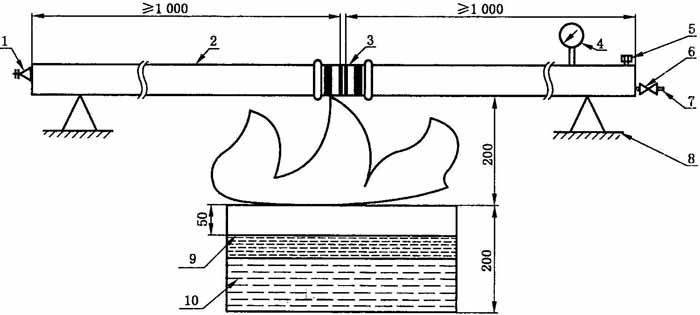

7.6 耐火性能

7.6.1 如图6所示,试样包括连接压接式管件的两段长度为1m两端封闭的管路,一端装配精度为1.5级的压力表(压力表应选较大量程)和截止阀。

说明:1——安全阀;2——管段;3——压接式碳钢管件;4——压力表; 5——排气阀; 6——截止阀; 7——1.6MPa水源接口; 8——支撑点; 9——油面;10——油盘。

图6 耐火试验装置图

7.6.2 试件应充满水并排除所有空气,管路内部升压至1.6 MPa压力。在测试过程中管路始终与1.6MPa压力的静水压的水源相连。

7.6.3 选择油盘的长600mm、宽300mm、高200mm。压接式管件距离正下方油盘口200mm。注入12.5L的93#汽油,加入垫水,使油面距离油盘口50mm。点燃油盘,持续15min。到达持续时间后立即扑灭油盘火,静置1min。试验结果应符合6.6的要求。

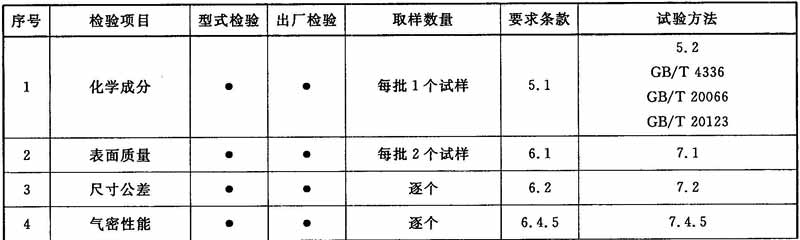

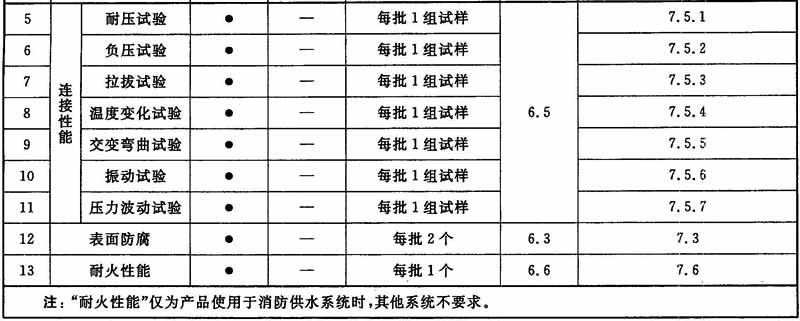

8 检验规则

8.1 检验分类

钢管及管件的检验分为出厂检验和型式检验。

8 检验规则

8.1 检验分类

钢管及管件的检验分为出厂检验和型式检验。

8.2 出厂检验

8.2.1 钢管应按批次进行检查和验收,每批应由同一炉号、同一牌号、同一规格、同一焊接工艺、同一热处理工艺(如适用)、同一表面防腐方式的钢管组成。每批钢管的数量规定为:公称尺寸不大于32mm的为500根;公称尺寸不小于40mm的为300根,不足根数的,可视为同一批组。

8.2.2 钢管的出厂检验项目和取样数量应符合表9的要求。

8.2.3 管件的出厂检验项目和取样数量应符合表10的要求。

8.2.4 判定规则

所有样品全部检验项目符合要求,判定出厂检验合格。材料检验不符合要求,则判定出厂检验不合格。若有其他不符合要求的项目,应加倍取样复检。若复检合格,则判定出厂检验合格;若复验时仍有不符合要求的项目,则判定出厂检验不合格。

8.3 型式检验

8.3.1 检验时机

有下列情况之一时,应进行型式试验:

a) 新产品首次制造或转产生产;

b) 正式生产后,设计、结构、材料、工艺有重大变化足以影响产品性能;

c) 停产1年以上,恢复生产时;

d) 上级质量监督机构或用户提出时;

e) 其他。

8.3.2 钢管的型式检验项目和取样数量应符合表9的规定。

表9 钢管的检验项目和取样数量

8.3.3 管件的型式检验项目和取样数量应符合表10的规定。

表10 管件的检验项目和取样数量

8.3.4 判定规则

所有样品全部检验项目符合要求,判定型式检验合格。材料检验不符合要求,则判定型式检验不合格。若有其他不符合要求的项目,应加倍取样复检。若复检合格,则判定型式检验合格;若复验时仍有不符合要求的项目,则判定型式检验不合格。

9 标志、包装、运输和贮存

9.1 钢管的标记、包装

钢管的标志、包装应符合GB/T 2102的要求。

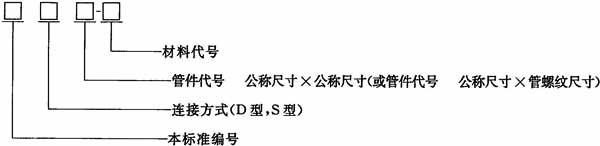

9.2 管件的标记与标志

9.2.1 管件的标记方法

9.2.2 管件的标志示例

示例1:

公称尺寸为DN25,管件连接方式为D型,材料为Q195的等径对接标记为:

CJ/T 433-2013 D型 SC 25×25-Q195

示例2:

公称尺寸为DN15,管螺纹尺寸为R11/2,管件连接方式为S型,材料为Q215A的外螺纹转换接头标记为:

CJ/T 433-2013 S型 ETC 15×R11/2-Q215A

9.2.3 管件的标志

经检验合格的管件上应标注制造商、管件规格、材料代号等标志。

9.3 包装、运输和贮存

9.3.1 包装

9.3.1.1 经检验合格后的管件应放入洁净的塑料袋内并封口,装进纸质包装箱或者木质包装箱内,箱内应附有质量证明书。

9.3.1.2 包装箱上应有产品名称、规格、数量、重量、箱体尺寸、标记、制造厂名、防潮等字样或符合GB/T 191的有关要求。

9.4 运输

包装后的钢管及管件,在雨雪不会直接淋袭的条件下,可用任何运输工具运输。在搬运过程中,不得剧烈碰撞、抛、摔、滚、拖。

9.5 贮存

包装后的钢管及管件应贮存在无腐蚀气体的干净环境内,避免杂乱堆放和与其他物件混放。

9.6 质量证明书

质量证明书内容应包括:

a) 产品名称、规格、材料、标准号;

b) 制造商厂名、厂址;

c) 出厂日期;

d) 批号、数量;

e) 质量部门盖章和签字;

f) 包装日期。

附录A (规范性附录)压接式碳钢管件

A.1 等径对接

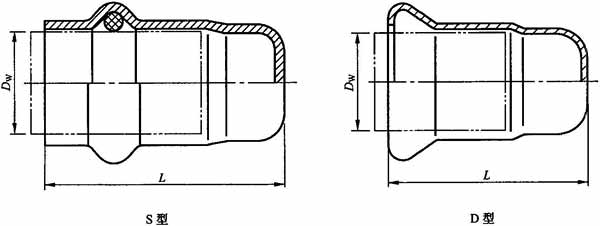

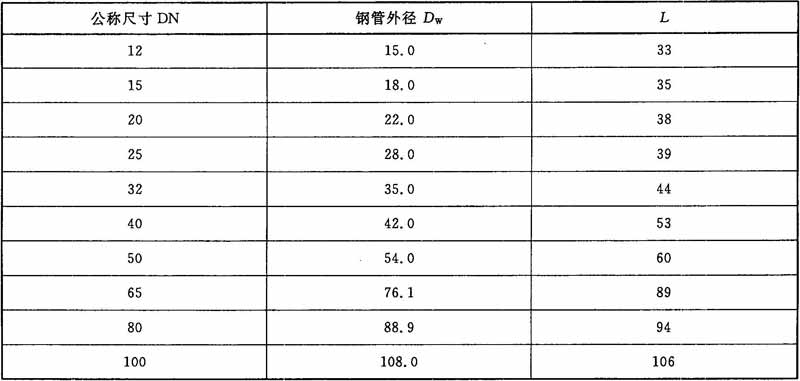

A.1.1 S型等径对接的结构和基本尺寸见图A.1、表A.1。

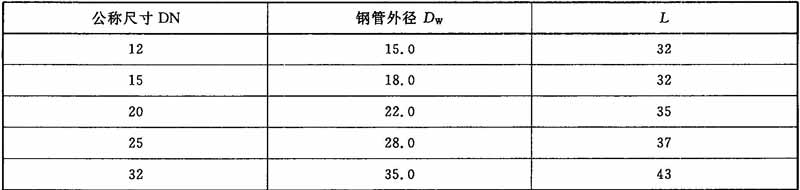

A.1.2 D型等径对接的结构和基本尺寸见图A.1、表A.2。

图A.1 等径对接

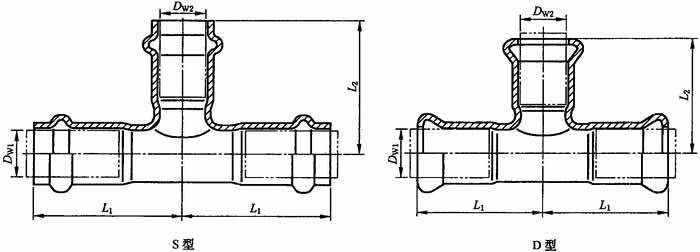

表A.1 S型等径对接的基本尺寸 单位为毫米

表A.2 D型等径对接的基本尺寸 单位为毫米

附录A (规范性附录)压接式碳钢管件

A.1 等径对接

A.1.1 S型等径对接的结构和基本尺寸见图A.1、表A.1。

A.1.2 D型等径对接的结构和基本尺寸见图A.1、表A.2。

图A.1 等径对接

表A.1 S型等径对接的基本尺寸 单位为毫米

表A.2 D型等径对接的基本尺寸 单位为毫米

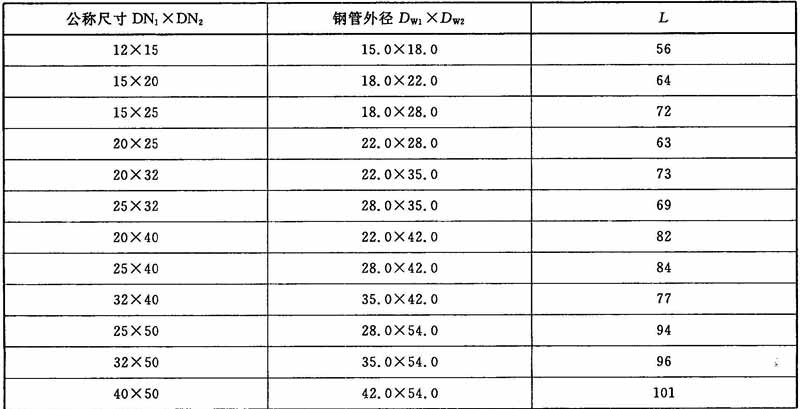

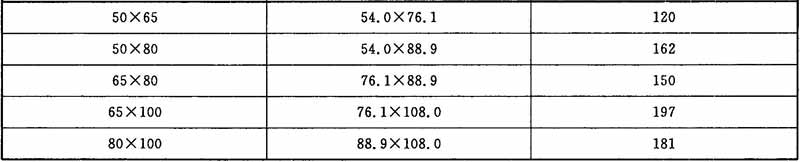

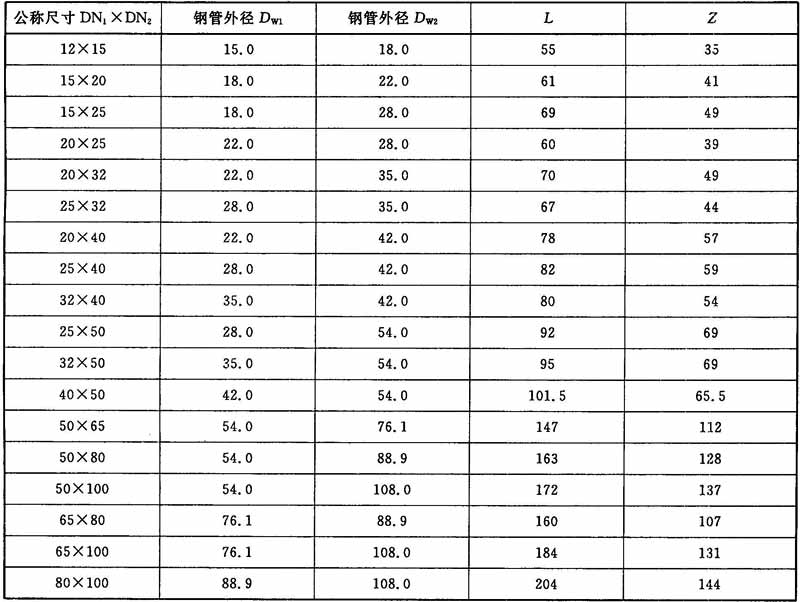

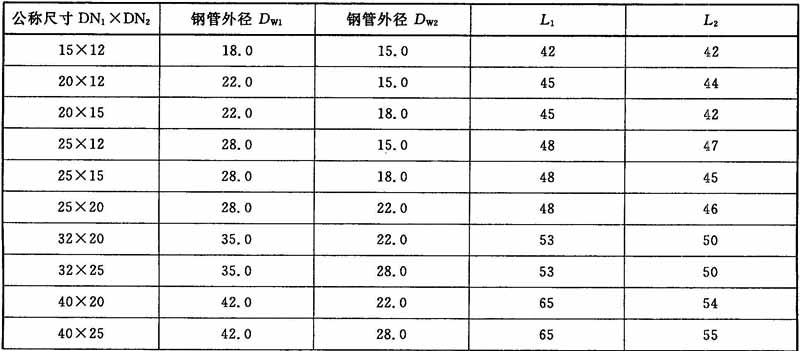

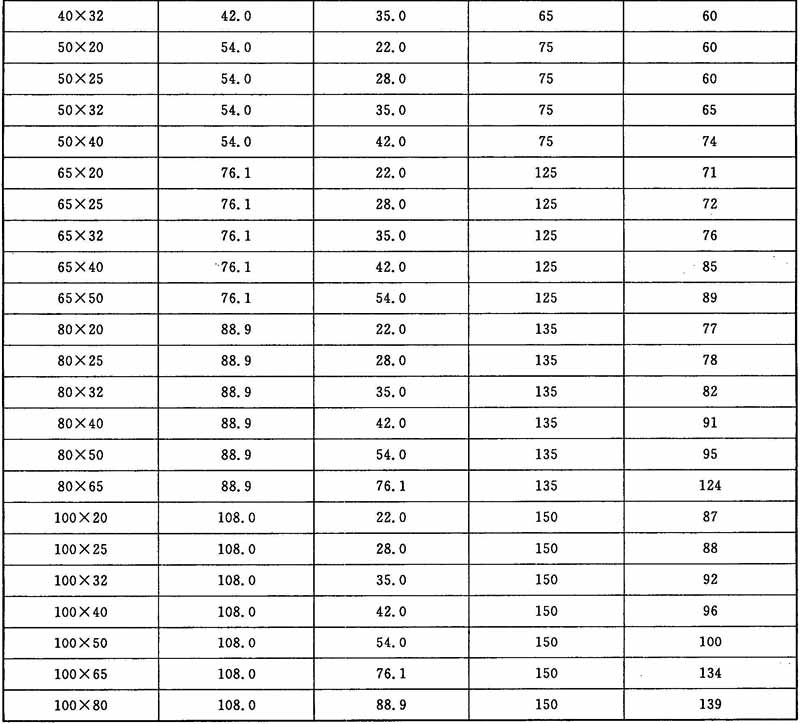

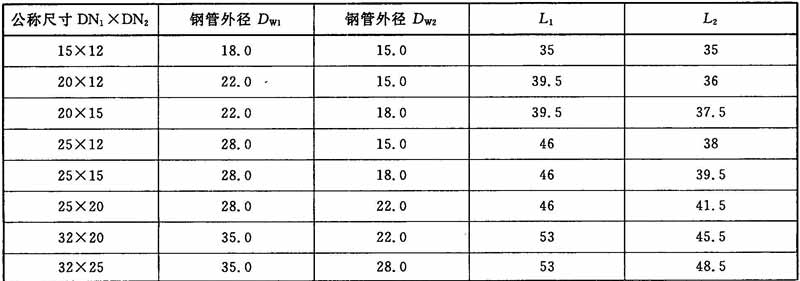

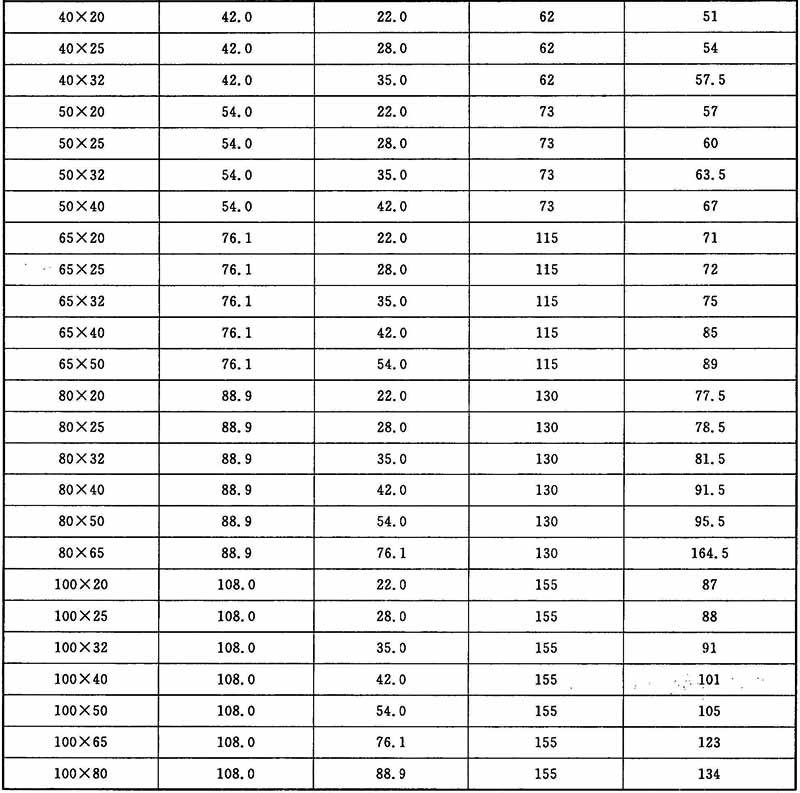

A.2 异径对接

A.2.1 S型异径对接的结构和基本尺寸见图A.2、表A.3。

A.2.2 D型异径对接的结构和基本尺寸见图A.2、表A.4。

图A.2 异径对接

表A.3 S型异径对接的基本尺寸 单位为毫米

表A.4 D型异径对接的基本尺寸 单位为毫米

A.3 可调对接

A.3.1 S型可调对接的结构和基本尺寸见图A.3、表A.5。

A.3.2 D型可调对接的结构和基本尺寸见图A.3、表A.6。

图A.3 可调对接

表A.5 S型可调对接的基本尺寸 单位为毫米

表A.6 D型可调对接的基本尺寸 单位为毫米

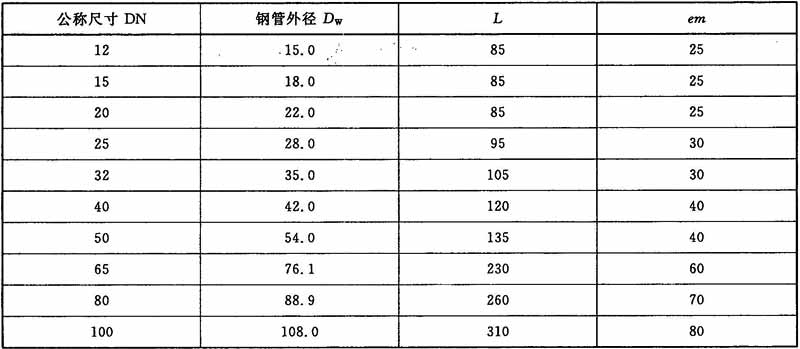

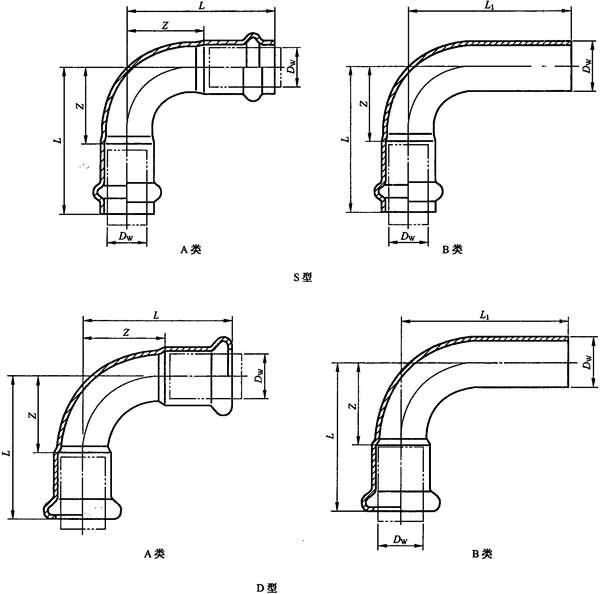

A.4 90°弯头

A.4.1 S型90°弯头的结构和基本尺寸见图A.4、表A.7。

A.4.2 D型90°弯头的结构和基本尺寸见图A.4、表A.8。

图A.4 90°弯头

表A.7 S型90°弯头的基本尺寸 单位为毫米

表A.8 D型90°弯头的基本尺寸 单位为毫米

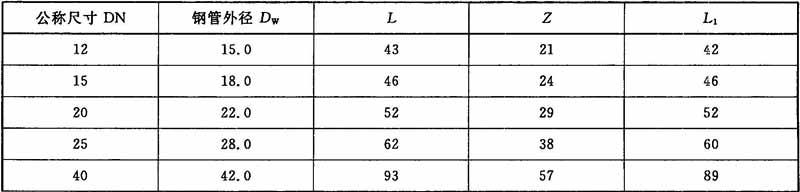

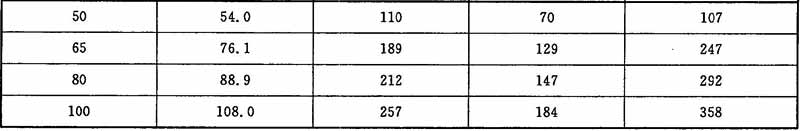

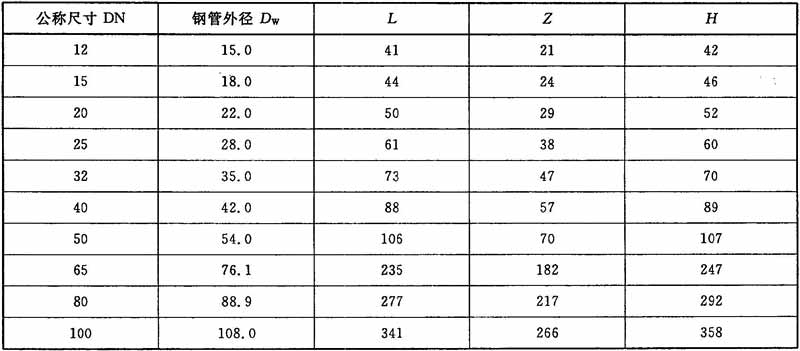

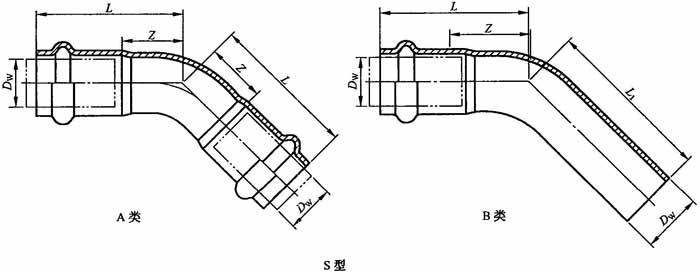

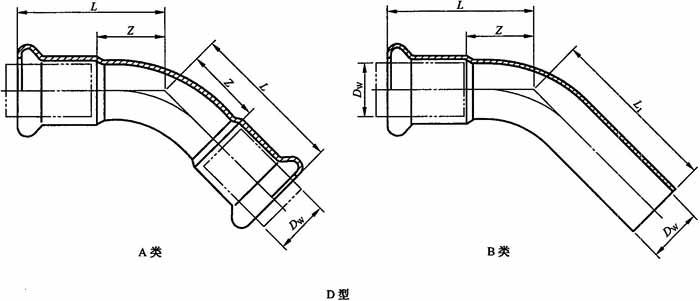

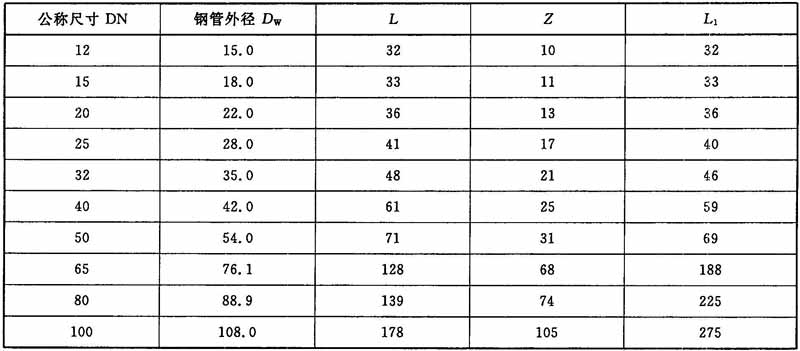

A.5 45°弯头

A.5.1 S型45°弯头的结构和基本尺寸见图A.5、表A.9。

A.5.2 D型45°弯头的结构和基本尺寸见图A.5、表A.10。

图A.5 45°弯头

表A.9 S型45°弯头的基本尺寸 单位为毫米

表A.10 D型45°弯头的基本尺寸 单位为毫米

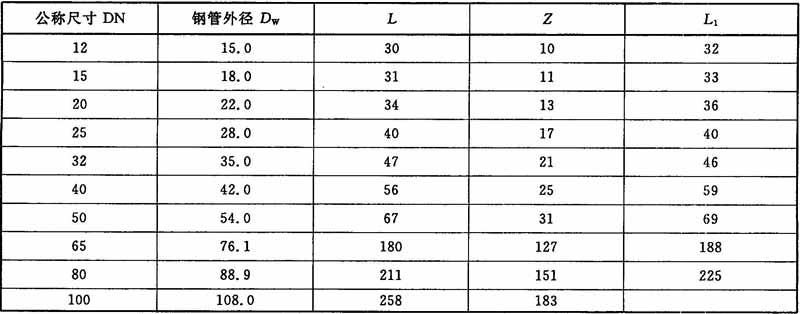

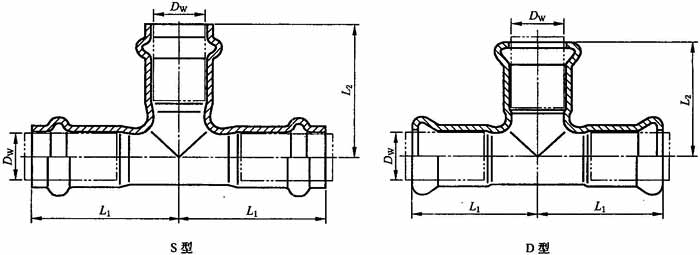

A.6 等径三通

A.6.1 S型等径三通的结构和基本尺寸见图A.6、表A.11。

A.6.2 D型等径三通的结构和基本尺寸见图A.6、表A.12。

图A.6 等径三通

表A.11 S型等径三通的基本尺寸 单位为毫米

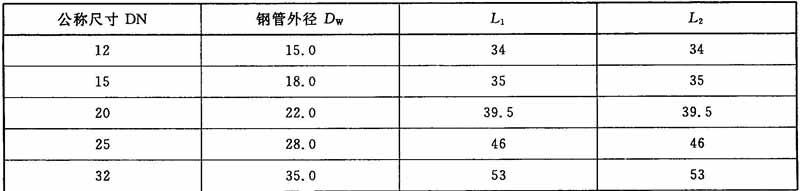

表A.12 D型等径三通的基本尺寸 单位为毫米

A.7 异径三通

A.7.1 S型异径三通接头的结构和基本尺寸见图A.7、表A.13。

A.7.2 D型异径三通接头的结构和基本尺寸见图A.7、表A.14。

图A.7 异径三通

表A.13 S型异径三通接头的基本尺寸 单位为毫米

表A.14 D型异径三通接头的基本尺寸 单位为毫米

A.8 内螺纹转换接头

A.8.1 S型内螺纹转换接头的结构和基本尺寸如图A.8、表A.15所示。

A.8.2 D型内螺纹转换接头的结构和基本尺寸如图A.8、表A.16所示。

图A.8 内螺纹转换接头

表A.15 S型内螺纹转换接头的基本尺寸 单位为毫米

表A.16 D型内螺纹转换接头的基本尺寸 单位为毫米

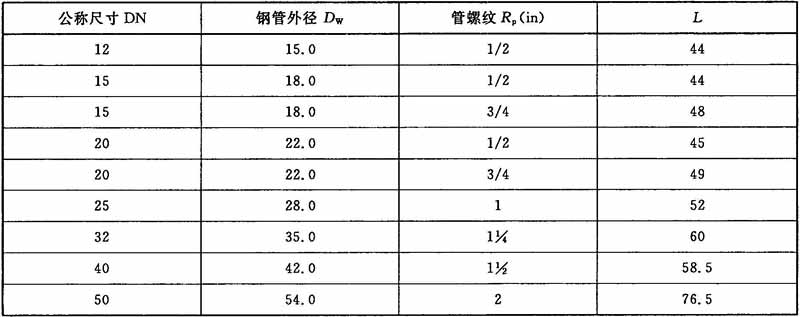

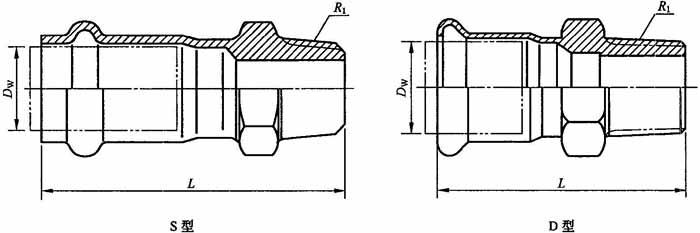

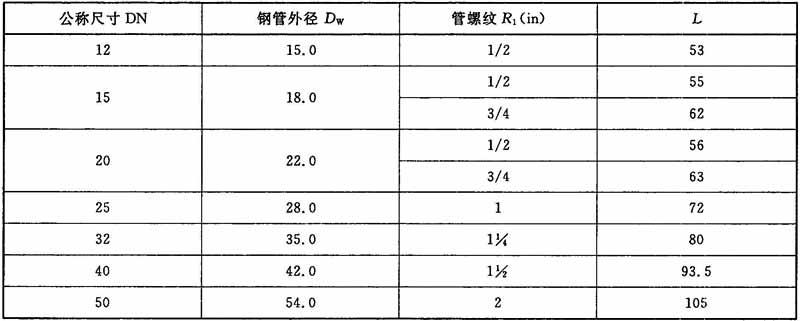

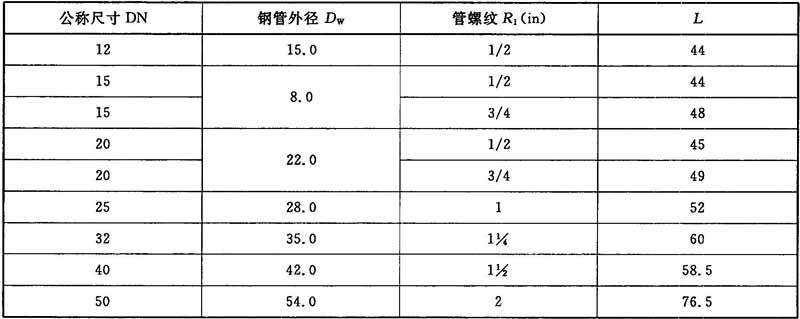

A.9 外螺纹转换接头

A.9.1 S型外螺纹转换接头的结构和基本尺寸见图A.9、表A.17。

A.9.2 D型外螺纹转换接头的结构和基本尺寸见图A.9、表A.18。

图A.9 外螺纹转换接头

表A.17 S型外螺纹转换接头的基本尺寸 单位为毫米

表A.18 D型内螺纹转换接头的基本尺寸 单位为毫米

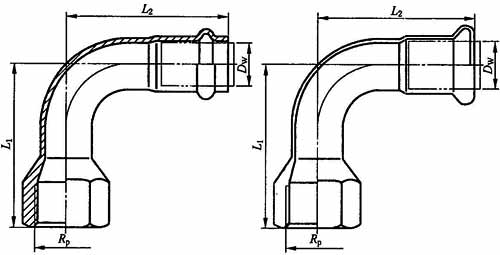

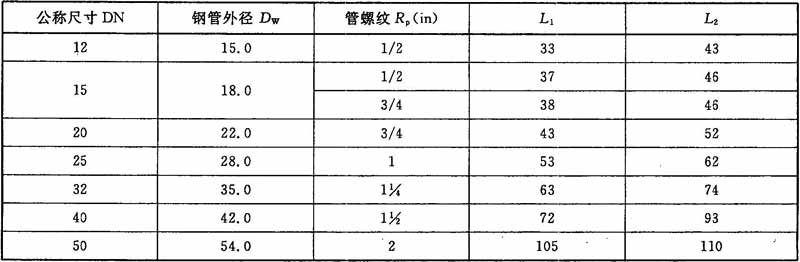

A.10 内螺纹弯头

A.10.1 S型内螺纹弯头的结构和基本尺寸见图A.10、表A.19。

A.10.2 D型内螺纹弯头的结构和基本尺寸见图A.10、表A.20。

图A.10 内螺纹弯头

表A.19 S型管螺纹的基本尺寸 单位为毫米

表A.20 D型管螺纹的基本尺寸 单位为毫米

A.11 管帽

A.11.1 S型管帽的结构和基本尺寸见图A.11、表A.21。

A.11.2 D型管帽的结构和基本尺寸见图A.11、表A.22。

图A.11 管帽

表A.21 S型管帽的基本尺寸 单位为毫米

表A.22 D型管帽的基本尺寸 单位为毫米

附录B (规范性附录)压接式碳钢管件用O形密封圈

B.1 范围

本附录规定了压接式碳钢管件用O形密封圈(以下简称密封圈)的型式与尺寸、要求、试验方法、检验规则、标志、包装、运输和贮存。

附录B (规范性附录)压接式碳钢管件用O形密封圈

B.1 范围

本附录规定了压接式碳钢管件用O形密封圈(以下简称密封圈)的型式与尺寸、要求、试验方法、检验规则、标志、包装、运输和贮存。

B.2 型式与尺寸

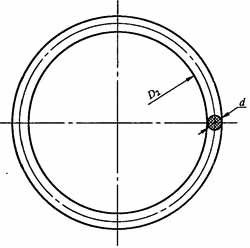

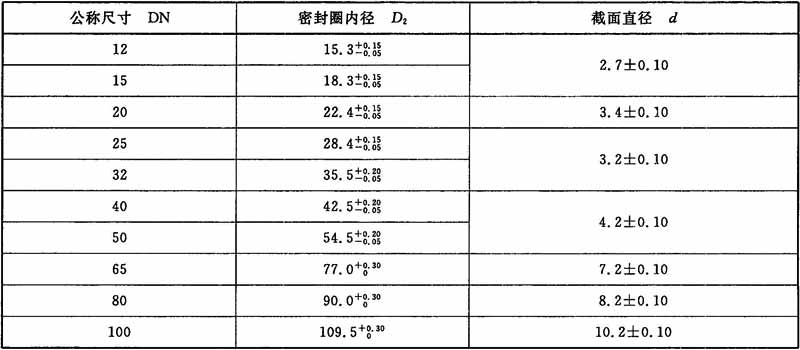

密封圈的结构型式和基本尺寸见图B.1和表B.1。

图B.1 密封圈

表B.1 密封圈的基本尺寸 单位为毫米

B.3 要求

B.3.1 材料

密封圈的材料为氯化丁基橡胶、三元乙丙橡胶、丁腈橡胶。

B.3.2 外观

密封圈的外观应平整,不允许有气泡、裂口及影响其性能的其他缺陷。

B.3.3 物理性能

B.3.3.1 水系统、压缩空气及穿线管用密封圈材料为氯化丁基、三元乙丙橡胶时,其材料物理性能应满足GB/T 27572-2011或GB/T 21873-2008中硬度级别为70或80的性能要求。

B.3.3.2 燃气、燃油类、石油等介质用橡胶圈材料为丁睛橡胶时,其材料物理性能应满足GB/T 23658-2009中硬度级别为70或80的性能要求。

B.4 试验方法

B.4.1 密封圈在日光或灯光照明下用目测法检查密封圈外观。结果应符合B.3.2的要求。

B.4.2 密封圈的尺寸检验按GB/T 5720要求的方法进行,结果应符合B.2的要求。

B.4.3 密封圈的压缩永久变形按GB/T 7759要求的方法进行。结果应符合B.3.2的要求。

B.4.4 密封圈的硬度试验按GB/T 531要求的方法进行。结果应符合B.3.3的要求。

B.4.5 密封圈的拉伸试验按GB/T 528要求的方法进行。结果应符合B.3.3的要求。

B.4.6 密封圈的热空气老化试验按GB/T 3512要求的方法进行。结果应符合B.3.3的要求。

B.4.7 密封圈的压缩应力松弛试验按GB/T 1685要求的方法进行。结果应符合B.3.3的要求。

B.4.8 密封圈的水中体积变化试验按GB/T 1690要求的方法进行。结果应符合B.3.3的要求。

B.4.9 密封圈的耐臭氧试验按GB/T 7762要求的方法进行。结果应符合B.3.2的要求。

B.4.10 密封圈的撕裂强度试验按GB/T 12829要求的方法进行。结果应符合B.3.3的要求。

B.4.11 密封圈的低温脆性试验按GB/T 1682、GB/T 15256要求的方法进行。结果应符合B.3.3的要求。

B.5 检验规则

B.5.1 检验分类

密封圈的检验分为型式检验、出厂检验。

B.5.2 型式检验

B.5.2.1 检验时机

密封圈有下列情况之一时,应进行型式试验:

a) 新产品首次制造或转产生产;

b) 正式生产后,设计、结构、材料、工艺有较大改变足以影响产品性能;

c) 停产1年以上,恢复生产时;

d) 上级质量监督机构或用户提出时。

B.5.2.2 检验项目

密封圈的型式检验项目和顺序见B.4.1~B.4.11。

B.5.2.3 检验样品数量

密封圈的型式检验样品数量为相同规格取5个。

B.5.2.4 判定规则

密封圈所有样品全部检验项目符合要求,判定型式检验合格。若有不符合要求的项目,应在审查设计、工艺等的基础上加倍取样对不合格项目进行复检,若复检合格,仍判定型式检验合格;若复验时仍有不符合要求的项目,则判定型式检验不合格。

B.5.3 出厂检验

密封圈的出厂检验以每批胶料为一个检验批。外观应全数检验;其余项目每批产品抽样5%(不少于5个)进行硬度(绍尔A)、拉伸强度、扯断伸长率和常温、高温和低温下压缩永久变形的检验。检验结果如有不符合要求的项目,应加倍取样对该项目进行复检,若复检合格,仍判定出厂检验合格;若复验时仍有不符合要求的项目,则判定出厂检验不合格。

B.6 标志、包装、运输和贮存

B.6.1 密封圈的标志、包装运输和贮存按GB/T 5721的要求。

B.6.2 密封圈不应与有毒、有害物混合运输和贮存。

免责申明:本站所有资源均通过网络等公开合法渠道获取,该资料仅作为阅读交流使用,并无任何商业目的,其版权归作者或出版方所有,本站不对所涉及的版权问题负任何法律责任和任何赔偿,在本站咨询或购买后默认同意此免责申明;

法律责任:如版权方、出版方认为本站侵权,请立即通知本站删除,物品所标示的价格,是对本站搜集、整理、加工该资料以及本站所运营的费用支付的适当补偿,资料索取者(顾客)需尊重版权方的知识产权,切勿用于商业用途,信息;

『TB T60-2001』制动软管连接器总成

...

2025-05-18

『CECS421:2015』建筑电气细导线连接器应用技术规程

中国工程建设协会标准建筑电气细导线连接器应用技术规程TechnicalspecificationforapplicationoffinewireconnectorinbuildingelectricalinstallationCECS421:2015...

2025-05-17

『CECS305:2011』环压连接管道工程技术规程

中国工程建设协会标准环压连接管道工程技术规程Technicalspecificationforring-compression-connectionpipelineengineeringCECS305:2011主编单位:中国建筑金属结构...

2025-05-07

『JGJ82-2011』钢结构高强度螺栓连接技术规程

中华人民共和国行业标准钢结构高强度螺栓连接技术规程TechnicalspecificationforhighstrengthboltconnectionsofsteelstructuresJGJ82-2011批准部门:中华人民共和...

2025-05-03

『JGJ355-2015』钢筋套筒灌浆连接应用技术规程

中华人民共和国行业标准钢筋套筒灌浆连接应用技术规程TechnicalspecificationforgroutsleevesplicingofrebarsJGJ355-2015批准部门:中华人民共和国住房和城乡建设...

2025-04-15

『GB T3287-2011』可锻铸铁管路连接件

中华人民共和国国家标准可锻铸铁管路连接件MalleablecastironpipefittingsGB/T3287-2011发布部门:中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员...

2025-03-27