欢迎来到CC规范网,争做您的第一个学习站!

中华人民共和国建筑工业行业标准

金属屋面丙烯酸高弹防水涂料

Acrylic waterproof coating for metal roof

JG/T 375-2012

发布部门:中华人民共和国住房和城乡建设部

发布日期:2012年3月15日

实施日期:2012年8月1日

前 言

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部建筑制品与构配件产品标准化技术委员会归口。

本标准负责起草单位:北京世纪金博丽化工科技有限公司、中国建筑材料检验认证中心有限公司。

本标准参加起草单位:郑州海顿防水涂料有限公司、国家建筑材料测试中心、东风设计研究院有限公司、东风设计研究院有限公司南方公司、郑州大学、新乡天丰节能板材有限公司、河南天丰钢板开发有限公司、河南省建筑科学研究院、郑州轻工业学院、广东科顺化工实业有限公司、陶氏化学(中国)有限公司、瑞芙特新型建材(上海)有限公司、上海凯德防水涂料有限公司、北京东方雨虹防水技术股份有限公司、上海凯雷德建材有限公司、北京拓普科建筑科技有限公司、深圳市果尔佳防水工程有限公司。

本标准主要起草人:乔亚玲、张延丽、黄建春、张丹武、张晏彬、刘建钊、毕胜、王正龙、任保增、刘晓东、杨得喜、李云龙、方少明、陈伟忠、王肖峰、易立斌、李红阳、田风兰、张磊、王佶、黄伟。

1 范 围

本标准规定了金属屋面丙烯酸高弹防水涂料的术语和定义、分类和标记、要求、试验方法、检验规则、标志、包装、运输与贮存。

本标准适用于金属屋面丙烯酸高弹防水涂料的生产、检验和应用。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 528-2009 硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定

GB/T 529 硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)

GB/T 2790-1995 胶粘剂180°剥离强度试验方法 挠性材料对刚性材料

GB/T 3186 色漆、清漆和色漆与清漆用原材料 取样

GB/T 3880.1-2006 一般工业用铝及铝合金板、带材 第1部分:一般要求

GB/T 6682 分析实验室用水规格和试验方法

GB/T 9780 建筑涂料涂层耐沾污性试验方法

GB/T 12754 彩色涂层钢板及钢带

GB/T 15608-2006 中国颜色体系

GB/T 16777-2008 建筑防水涂料试验方法

GB/T 18244-2000 建筑防水材料老化试验方法

GB/T 23981-2009 白色和浅色漆对比率的测定

JC/T 1040-2007 建筑外表面用热反射隔热涂料

3 术语和定义

JC/T 1040界定的以及下列术语和定义适用于本文件。为了便于使用,以下重复列出了JC/T 1040中的某些术语和定义。

3.1

金属屋面丙烯酸高弹防水涂料 acrylic waterproof coating for metal roof

应用在金属屋面,以丙烯酸乳液为主要原料,通过加入其他添加剂制得的单组分水性防水涂料。包括普通型和热反射型。

3.2

热反射型金属屋面丙烯酸高弹防水涂料 acrylic waterproof reflective coating for metal roof

具有较高太阳光反射比和较高半球发射率的金属屋面丙烯酸高弹防水涂料。

3.3

太阳光反射比 solar reflectance ratio

物体反射到半球空间的太阳光辐射通量与入射在物体表面上的太阳光辐射通量的比值。[JC/T 1040-2007,定义3.2]

3.4

半球发射率 hemispherical emittance

一个辐射源在半球方向上的辐射出射度与具有同一温度的黑体辐射源的辐射出射度的比值。[JC/T 1040-2007,定义3.3]

4 分类和标记

4.1 分类

按使用性能分为普通型(P)和热反射型(R)。

4.2 标记

按金属屋面丙烯酸高弹防水涂料其代号JWF、分类及标准号的顺序进行标记。

示例:热反射型金属面丙烯酸高弹防水涂料,标记为:JWF R JG/T 375-2012

5 要求

5.1 外观

产品经搅拌后应易于混合呈均匀状态,无结块、凝聚现象。

5.2 物理性能

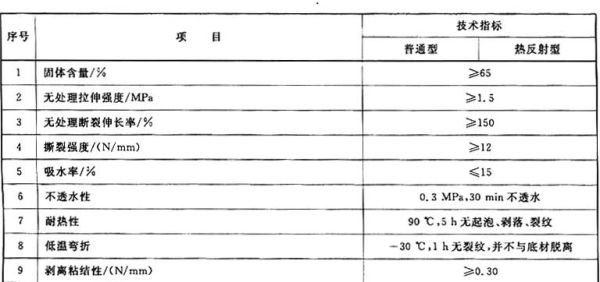

金属屋面丙烯酸高弹防水涂料的物理性能应符合表1的要求。

表1 金属屋面丙烯酸高弹防水涂料物理性能

6 试验方法

6.1 标准试验条件

标准试验温度(23±2)℃,相对湿度(50±10)%。

6 试验方法

6.1 标准试验条件

标准试验温度(23±2)℃,相对湿度(50±10)%。

6.2 试样调节

试验前试样及相关试验器具在标准试验条件下放置不应少于24h。

6.3 试验器具

6.3.1 天平:感量0.001g。

6.3.2 直尺:精度0.5mm。

6.3.3 涂膜模具:应符合GB/T 16777-2008第4章要求。

6.3.4 彩钢板:应符合GB/T 12754的规定,厚度为(0.50±0.025)mm。

6.3.5 玻璃干燥器:内放干燥剂。

6.3.6 带橡皮塞的试管:外径38mm,总长度300mm。

6.3.7 拉力试验机:测量值在量程的15%~85%之间,示值精度不低于1%,引伸计伸长范围大于500mm。

6.3.8 裁刀:应符合GB/T 528-2009规定的哑铃状Ⅰ型裁刀和GB/T 529中规定的直角撕裂裁刀。

6.3.9 厚度计:压重(100±10)g,测量面直径(10±0.1)mm,最小分度值0.01mm。

6.3.10 电热鼓风干燥箱:控制精度±2℃。

6.3.11 氙弧灯老化试验箱:应符合GB/T 18244-2000第6章要求。

6.3.12 不透水仪:测试范围为0.1MPa~0.6MPa。

6.3.13 低温箱:温度控制-40℃~0℃,温度控制精度±2℃。

6.3.14 金属丝网布:孔径为0.2mm。

6.3.15 反射率仪:符合GB/T 23981-2009第4章规定。

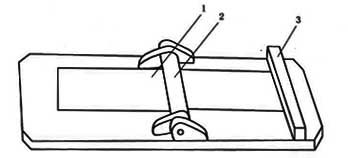

6.3.16 弯折仪:由硬质抗腐蚀材料制成,紧轴直径为10mm,轴面和铰链座板之间缝隙为(1.50±0.025)mm。示意见图2。

6.4 涂膜制备

将按6.2放置后的试样搅拌均匀,在不混入气泡的情况下倒入6.3.3规定的模具中涂覆。为方便脱膜,在涂覆前模具表面可用硅油或液体蜡进行处理,试件制备时分三次涂覆,每次涂覆的厚度尽量保持一致,每次涂覆间隔不超过24h,在48h以内使干膜厚度达到(1.0±0.2)mm,制备好的涂膜试件在标准试验条件下养护96h,脱膜后放入(40±2)℃干燥箱中烘干48h,取出后再在标准试验条件下放置4h以上。然后按表2的要求裁取试验所需试件。

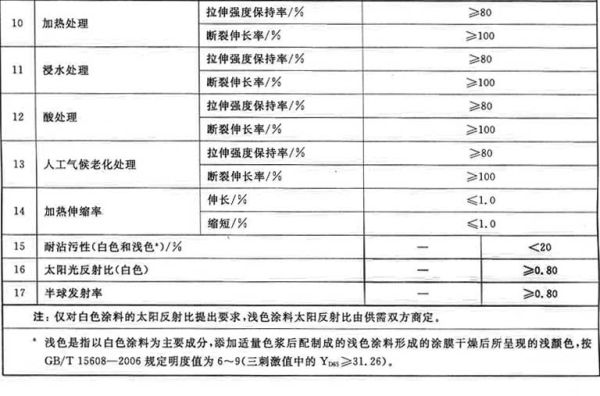

表2 试件外形、尺寸及数量

6.5 外观

打开容器,试样经搅拌后目测观察。

6.6 物理性能

6.6.1 固体含量

应按GB/T 16777-2008中第5章进行试验的结果计算,加热温度为(105±2)℃,加热时间(180±15)min。

6.6.2 无处理拉伸强度和断裂伸长率

应按GB/T 16777-2008中9.2.1进行试验,拉伸速度为200mm/min。应按GB/T 16777-2008中9.3进行结果计算。

6.6.3 撕裂强度

应按GB/T 16777-2008第10章进行试验和结果计算,拉伸速度为200mm/min。

6.6.4 吸水率

6.6.4.1 用天平称量表2规定的试件,记录为m1,精确至0.001g。

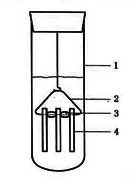

6.6.4.2 将符合GB/T 6682规定的三级水注入符合6.3.6的试管中,然后将称量好的试件悬挂在试管内,试件应完全浸润,悬挂时试件应间隔6mm左右,可用带孔的玻璃珠进行间隔,见图1。

1——试管;

2——耐腐蚀支架;

3——带孔玻璃珠;

4——试件。

图1 吸水率的试验装置示意图

6.6.4.3 试件悬挂在水中168h后取出,用滤纸吸干可见水渍,立即称量试件质量,记录为m2,精确至0.001g。

6.6.4.4 结果应按式(1)计算:

式中:

W——吸水率,%;

m1——浸水前试样质量,单位为克(g);

m2——浸水后试样质量,单位为克(g)。

试验结果取3个试件结果的算术平均值,精确至1%。

6.6.5 不透水性

应按GB/T 16777-2008第15章进行试验。

6.6.6 耐热性

6.6.6.1 试件制备

将试样搅拌均匀,按使用说明的要求分三次涂覆于洁净的彩钢板正面(如有配套基材处理剂可按要求先进行界面处理),彩钢板应符合6.3.4的要求,尺寸为120mm×50mm。每次涂覆间隔不超过24h,在48h以内使干膜厚度达到(1.0±0.2)mm,按6.4的要求进行养护,不需脱膜,共制备3个试件。

6.6.6.2 试验过程

将养护到期的3个试件垂直悬挂在温度为(90±2)℃的电热鼓风干燥箱内,试件与干燥箱壁间的距离不应小于50mm,试件的中心宜与温度计的探头在同一水平位置,5h后取出,观察表面是否出现起泡、剥落和裂纹现象。

6.6.7 低温弯折

应按6.6.6.1进行试件制备。将养护到期的试件和弯板放入已调节到规定温度(-30±2)℃的低温冰柜的冷冻液中保持1h。然后在冷冻液中,将试件在3s内绕弯板弯曲180°,弯曲时涂膜面向下紧贴弯板(见图2),立即取出试件目测观察涂膜表面是否出现裂纹、断裂现象、是否与基材脱离。并记录。

1——试片;

2——直径10mm紧轴;

3——相当于轴高的挡条。

图2 弯折仪示意图

6.6.8 剥离粘结性

应按附录A进行试验。

6.6.9 加热处理后拉伸强度保持率和断裂伸长率

应按GB/T 16777-2008中9.2.2进行试验,拉伸速度为200mm/min。应按GB/T 16777-2008中9.3进行结果计算。

6.6.10 浸水处理后拉伸强度保持率和断裂伸长率

将按表2裁切好的试件连续浸泡在符合GB/T 6682规定的三级水中168h后取出,用干布擦干,并在(60±2)℃干燥箱中放置6h后,取出在标准试验条件下养护(18±2)h。然后用符合6.3.8规定的哑铃Ⅰ型裁刀裁切,按GB/T 16777-2008中9.2.1进行试验,拉伸速度为200mm/min。应按GB/T 16777-2008中9.3进行结果计算。

6.6.11 酸处理后拉伸强度保持率和断裂伸长率

应按GB/T 16777-2008中9.2.4进行试验,拉伸速度为200mm/min。应按GB/T 16777-2008中9.3进行结果计算。

6.6.12 人工气候老化处理后拉伸强度保持率和断裂伸长率

将按表2裁切好的试件放入符合GB/T 18244-2000中第6章要求的氙弧灯老化试验箱中,试验累计辐照能量为1500MJ/m2(约720h)后取出。再在标准试验条件下放置4h,用符合6.3.8规定的哑铃Ⅰ型裁刀裁切,应按GB/T 16777-2008中9.2.1进行试验,拉伸速度为200mm/min。应按GB/T 16777-2008中9.3进行结果计算。

6.6.13 加热伸缩率

应按GB/T 16777-2008第12章进行试验和结果计算。

6.6.14 耐沾污性

将试样搅拌均匀,按使用说明的要求分二次涂覆于洁净的彩钢板正面,彩钢板应符合6.3.4的要求,尺寸为150mm×70mm。涂覆间隔24h。干膜厚度控制在0.2mm~0.3mm。共制备3个试件。制备好的试件在标准试验条件下养护96h,再放入(40±2)℃干燥箱中烘干48h,取出后在标准试验条件下放置4h以上备用。养护到期后的试件应按GB/T 9780的规定进行试验。

6.6.15 太阳光反射比

应按附录B进行试验

6.6.16 半球发射率

应按附录C进行试验。

7 检验规则

7.1 检验分类

产品检验分出厂检验和型式检验。

7.1.1 出厂检验

出厂检验项目包括外观、固体含量、无处理拉伸强度、无处理断裂伸长率、不透水性、耐热性和低温弯折。

7.1.2 型式检验

型式检验项目为第5章规定的全部要求。有下列情况之一时,必须进行型式检验:

a)新产品或者产品转厂生产的试制定型鉴定;

b)正式生产后,如原料、配比、工艺有较大改变;

c)正常生产时,应每年进行一次型式检验;

d)产品停产半年后,恢复生产时;

e)出厂检验结果与上次型式检验有较大差异时;

f)国家质量监督机构要求进行型式检验时。

7 检验规则

7.1 检验分类

产品检验分出厂检验和型式检验。

7.1.1 出厂检验

出厂检验项目包括外观、固体含量、无处理拉伸强度、无处理断裂伸长率、不透水性、耐热性和低温弯折。

7.1.2 型式检验

型式检验项目为第5章规定的全部要求。有下列情况之一时,必须进行型式检验:

a)新产品或者产品转厂生产的试制定型鉴定;

b)正式生产后,如原料、配比、工艺有较大改变;

c)正常生产时,应每年进行一次型式检验;

d)产品停产半年后,恢复生产时;

e)出厂检验结果与上次型式检验有较大差异时;

f)国家质量监督机构要求进行型式检验时。

7.2 组批和抽样

7.2.1 对同一原料、配方、连续生产的产品,以每5t为一批,不足5t亦可按一批计。

7.2.2 抽样应按GB/T 3186进行,共抽取4kg样品。

7.3 判定规则

7.3.1 单项判定

外观应符合5.1规定,则判该批产品合格。

耐热性、不透水性、低温弯折三个试验项目,每个试件结果均应符合表1规定,则判该项目合格。

其余项目各试件试验结果的算术平均值应符合表1的规定,则判该项目合格。

7.3.2 综合判定

各项试验结果均符合第5章规定,则判该批产品合格。若有两项或两项以上指标不符合第5章规定,则判该批产品不合格;若有一项指标不符合第5章规定时,允许在同批产品中,加倍抽取试样对不符合项进行复验。若复验结果均符合第5章规定,则判该批产品合格;否则判为不合格。

8 标志、包装、运输与贮存

8.1 标志

包装的外立面应有牢固明显的标志,标志内容:产品标记、生产厂名、厂址、产品净重、商标、生产日期、生产批号、有效日期、运输和贮存条件。

8.2 包装

产品应贮存于清洁、干燥、密闭的塑料桶或内衬塑料袋的铁桶中。

包装好的产品应附有产品合格证和产品使用说明。

8.3 运输

本产品为非易燃易爆材料,宜按一般货物运输。运输时,应防冻、防止雨淋、防止曝晒、防止挤压、防止碰撞,产品包装应保持完好无损。

8.4 贮存

产品在存放时应保证通风、干燥、防止日光直接照射,贮存温度不应低于5℃。

自生产之日起,产品的贮存期不应少于6个月。超过贮存期,宜按本标准规定项目进行检验,检验结果符合要求的产品仍可使用。

附 录 A

(规范性附录)

剥离粘结性的测定

A.1 范围

本附录适用于测定金属屋面丙烯酸高弹防水涂料与彩钢板之间的剥离强度。

A.2 试验器具

A.2.1 彩钢板:应符合GB/T 12754的规定或实际工程用彩钢板,尺寸为200mm×200mm。

A.2.2 聚酯无纺布:纵横向拉力均大于150N/50mm,尺寸为420mm×200mm,厚度为0.3mm~0.5mm。

A.2.3 拉力试验机:示值精度±1%。

A.3 试件制备

A.3.1 基材处理

将彩钢板用酒精或丙酮清洗,晾干,以备制样。

A.3.2 制备

在洁净的彩钢板上横向放置一条50mm宽的遮蔽条,然后将试样均匀涂覆于彩钢板正面(如有配套基材处理剂应按产品说明要求先进行界面处理),分三次涂刷,第一次涂刷完,待实干后,进行第二次涂刷并在其上加铺一层符合A.2.2规定的聚酯无纺布,待实干后进行第三次涂刷。涂刷面积为200mm×150mm,涂刷后的干膜总厚度约(1.5±0.2)mm。

A.4 试验过程

制备好的试件在标准试验条件下养护96h,再放入(40±2)℃干燥箱中烘干48h后取出,在标准试验条件下放置4h以上,然后裁成5个宽度为25mm的试件,将裁切好的试件浸入符合GB/T 6682规定的三级水中168h,取出后立即按GB/T 2790-1995第7章规定进行试验。剥离速度为(50±5)mm/min,试样剥离长度不应少于115mm,记录装置同时绘出剥离负荷曲线。

A.5 结果处理

对于每个试件,从剥离力和剥离长度的关系曲线上测定平均剥离力,计算剥离力的剥离长度不应少于100mm。但不包括最初的25mm,可划一条估计的等高线来得到平均剥离力。此平均剥离力除以粘合面宽度即为试件的剥离强度,单位为N/mm。

取5个试件的算术平均值作为测量结果,精确至0.01N/mm。

附 录 B

(规范性附录)

太阳光反射比的测定

B.1 范围

本附录适用于测定热反射型金属屋面丙烯酸高弹防水涂料的太阳光反射比。

B.2 原理

本方法使用漫射钨卤素灯在10s的测量周期内,照射一个平整的样品2s。通过4个探测器测量入射角为20°的辐射反射。每一个探测器配备滤光装置,使得它能与太阳光光谱的特定波段产生电子感应。这些电子感应经过读数模块处理后得出太阳光反射比。仪器采用黑色腔体来校零,使用制造商提供的已知反射比的标准板进行校准。被测表面紧贴在仪器测量头的开口处,保持位置不变直至显示恒定值。

B.3 试验装置

B.3.1 测量头

由钨卤素灯、过滤器和4个不同波段的探测器组成,钨卤素灯作为辐射源用于照射,过滤器用于调整辐射反射使之与特定波段相适应,探测器用于感应不同波段的辐射反射。测量头端部有一个孔径为25mm的圆孔,试样表面通过该圆孔接收并反射辐射。

B.3.2 连接电缆

用于连接测量头和读数模块。连接电缆将4个探测器的输出信号传输到读数模块。

B.3.3 读数模块

读数模块与测量头相连,用于处理测量头的信号、太阳光反射比数字输出信号,以及显示输入参数或校准信息,数显分辨率为0.001。

B.3.4 校准装置

包括黑腔体和多个高反射比的标准板,黑腔体用于仪器调零,标准板用于仪器校准。

B.4 试件制备

B.4.1 基材

应采用符合GB/T 3880.1-2006的铝合金板,边长为100mm,厚度为1mm~2mm。

B.4.2 制备

将试样分两次刮涂在洁净的铝合金板上,涂覆间隔24h。干膜厚度控制在(0.5±0.1)mm。共制备3个试件。制备好的试件在标准试验条件下养护96h,再放入(40±2)℃干燥箱中烘干48h,取出后在标准试验条件下放置4h以上备用。

B.5 试验过程

B.5.1 准备

开启电源,设定空气质量值为1.5。预热30min后进行仪器校准,预热期间用盖罩住测量头的开孔。

B.5.2 校准

预热后,用反射比为零的黑腔体调零,采用高反射比标准板校准。每隔30min重复调零和校准。

B.5.3 测量

将试件放在测量头圆形端口的顶部,涂层面朝向圆孔,调整到合适位置,使试件与圆孔边缘紧密接触,避免辐射泄漏导致测量结果的不准确。在不少于3个10s的测量周期内应保持试件不动,当仪器显示数据恒定时,即为测量结果。

B.5.4 结果处理

取3个试件的算术平均值作为测量结果,结果精确至0.01。

附 录 C

(规范性附录)

半球发射率的测定

C.1 范围

本附录适用于测定热反射型金属屋面丙烯酸高弹防水涂料的半球发射率。

C.2 原理

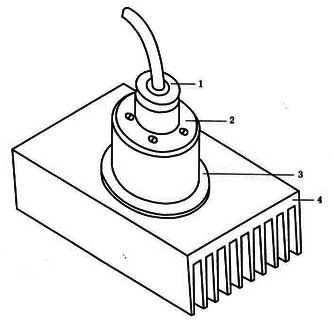

本方法采用差热电堆原理测定半球发射率。通过加热测量头热电堆,使测量头和测试面之间产生温差。差热电堆由高发射率探头元件和发射率探头元件组成。被测试件放在散热器平台上,其发射率通过与标准板发射率的比值而量化。

C.3 试验装置

差热电堆式发射率仪主要有测量头、散热槽、标准板及读数模块等组成,见图C.1。

1——缆线;

2——测量头;

3——标准板;

4——散热槽。

图C.1 发射率仪示意图

C.3.1 测量头

测量头主要由可控加热器、高发射率探头元件和低发射率探头元件构成,其中可控加热器置于发射率仪测量头内,保证测量头温度高于被测试件温度或标准板温度。发射率探头元件能够产生与温差成比例关系的输出电压,而温差则是由这两个元件发射和吸收热能的差异而产生。

C.3.2 读数模块

通过对热堆输出信号处理,直接显示发射率读数。

C.3.3 散热槽

散热槽的表面平台用于放置试件和标准板,该平台能保证试件和标准板温度稳定一致。

C.3.4 标准板

由低发射率抛光不锈钢标准板和高发射率黑色标准板组成。标准板由仪器制造商提供。

C.4 试件制备

C.4.1 基材

应采用符合GB/T 3880.1-2006的铝合金板,边长为100mm,厚度为1mm~2mm。

C.4.2 制备

将试样分两次刮涂在洁净的铝合金板上,涂覆间隔6h。干膜厚度控制在(0.5±0.1)mm。共制备3个试件。制备好的试件在标准试验条件下养护96h,再放入(40±2)℃干燥箱中烘干48h,取出后在标准试验条件下放置4h以上备用。

C.5 试验过程

C.5.1 准备

使用前仪器应预热30min。

C.5.2 校准

C.5.2.1 将高发射率标准板和低发射率标准板置于散热槽平台上,标准板与散热槽平台之间的空隙应用蒸馏水或其他高导热材料填满。

C.5.2.2 将发射率仪测量头放在高发射率标准板上,停留90s,使读数稳定。如果读数与标准板标定值不一致,通过调整读数装置上旋钮,使二者一致。

C.5.2.3 将发射率仪测量头放在低发射率标准板上,停留90s,使读数稳定。如果读数与标准板标定值不一致,则调整发射率仪上的偏置调整器,使二者一致。

C.5.2.4 将发射率仪测试头再次放在高发射率板上,重复上述的操作步骤,直至读数与两标准板一致,不再需要调整。

C.5.3 测量

将被测试件放在散热槽平台上,为促进试件与散热槽的传热,可在试件与散热槽平台之间滴几滴蒸馏水。至少放置90s,使温度稳定。然后将发射率仪测量头放在被测试件上,直到读数稳定,即为测量结果。

C.5.4 结果处理

取3个试件的算术平均值作为测量结果,结果精确至0.01。

免责申明:本站所有资源均通过网络等公开合法渠道获取,该资料仅作为阅读交流使用,并无任何商业目的,其版权归作者或出版方所有,本站不对所涉及的版权问题负任何法律责任和任何赔偿,在本站咨询或购买后默认同意此免责申明;

法律责任:如版权方、出版方认为本站侵权,请立即通知本站删除,物品所标示的价格,是对本站搜集、整理、加工该资料以及本站所运营的费用支付的适当补偿,资料索取者(顾客)需尊重版权方的知识产权,切勿用于商业用途,信息;

『CJJ127-2009』建筑排水金属管道工程技术规程

中华人民共和国行业标准建筑排水金属管道工程技术规程TechnicalspecificationofmetalpipeworkforbuildingdrainageCJJ127-2009批准部门:中华人民共和国住房和城乡...

2025-05-16

『CJJ142-2014』建筑屋面雨水排水系统技术规程

中华人民共和国行业标准建筑屋面雨水排水系统技术规程TechnicalspecificationforraindrainagesystemofbuildingroofCJJ142-2014批准部门:中华人民共和国住房和城乡...

2025-05-15

『JGJ230-2010』倒置式屋面工程技术规程

中华人民共和国行业标准倒置式屋面工程技术规程TechnicalspecificationforinversiontyperoofJGJ230-2010发布部门:中华人民共和国住房和城乡建设部发布日期:2010年1...

2025-05-09

『GB T51023-2014』有色金属冶炼工程建设项目设计文件编制标准

中华人民共和国国家标准有色金属冶炼工程建设项目设计文件编制标准Designdocumentpreparationstandardofconstructionprojectfornon-ferrousmetallurgicalenginee...

2025-05-08

『JB T5268.2-2011』电缆金属套 第2部分:铅套

...

2025-05-07

『GB50654-2011』有色金属工业安装工程质量验收统一标准

中华人民共和国国家标准有色金属工业安装工程质量验收统一标准Unifiedstandardsforconstructionalqualityacceptanceofnon-ferrousmetalsindustrialinstallatione...

2025-05-05