欢迎来到CC规范网,争做您的第一个学习站!

中华人民共和国国家标准

石油天然气输送管用热轧宽钢带

Hot rolled wide strips for line pipe of petroleum and natural gas

GB/T 14164-2013

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2013年05月09日

实施日期:2014年02月01日

前 言

本标准按照GB/T 1.1-2009给出的规则起草。

本标准参考API Spec 5L(第44版)《管线钢管规范》、ISO 3183:2007《石油天然气工业 管线输送系统用钢管》,并结合当前石油天然气输送管用热轧宽钢带的发展和用户使用习惯,对GB/T 14164-2005《石油天然气输送管用热轧宽钢带》进行了修订。

本标准代替GB/T 14164-2005《石油天然气输送管用热轧宽钢带》,与GB/T 14164-2005相比主要技术变化如下:

——范围中增加了由热轧宽钢带剪切钢板;

——修改了分类、牌号表示方法和代号;

——增加了L625/X90、L690/X100、L830/X120三个PSL2牌号及其规定;

——修改了订货内容的规定;

——修改了尺寸、外形、重量及允许偏差的规定;

——调整了各牌号的化学成分、力学和工艺性能;

——调整了PSL2各牌号的碳当量;

——修改了冶炼方法的规定;

——修改了交货状态的规定;

——增加了晶粒度、非金属夹杂物和带状组织的规定;

——修改了表面质量、特殊要求的规定;

——修改了试验方法、包装、标志和质量证明书的规定;

——增加了数值修约规则的规定;

——删除了附录A;

——调整了附录B。

本标准由中国钢铁工业协会提出。

本标准由全国钢标准化技术委员会(SAC/TC 183)归口。

本标准起草单位:首钢总公司、宝山钢铁股份有限公司、江苏沙钢集团有限公司、冶金工业信息标准研究院、新余钢铁股份有限公司、湖南华菱涟源钢铁有限公司、邯郸钢铁集团有限责任公司。

本标准主要起草人:李永东、师莉、王姜维、黄锦花、黄正玉、程小三、王晓虎、陈建新、吝章国、吴新朗、王松涛、李晓波、冷光荣、刘晓燕、张永青。

本标准于1992年首次发布,2005年第一次修订,本次为第二次修订。

1 范围

本标准规定了石油、天然气输送管用热连轧宽钢带及其剪切钢板(以下简称钢带和钢板)的分类、牌号表示方法和代号、尺寸、外形、重量及允许偏差、技术要求、试验方法、检验规则及包装、标志和质量证明书。

本标准适用于按ISO 3183、GB/T 9711和API Spec 5L等标准生产的石油、天然气输送管用钢带,及具有类似要求的其他流体输送焊管用钢带。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 223.5 钢铁 酸溶硅和全硅含量的测定 还原型硅钼酸盐分光光度法

GB/T 223.12 钢铁及合金化学分析方法 碳酸钠分离-二苯碳酰二肼光度法测定铬量

GB/T 223.17 钢铁及合金化学分析方法 二安替比林甲烷光度法测定钛量

GB/T 223.19 钢铁及合金化学分析方法 新亚铜灵-三氯甲烷萃取光度法测定铜量

GB/T 223.26 钢铁及合金 钼含量的测定 氰酸盐分光光度法

GB/T 223.40 钢铁及合金 铌含量的测定 氯磺酚S分光光度法

GB/T 223.53 钢铁及合金化学分析方法 火焰原子吸收分光光度法测定铜量

GB/T 223.54 钢铁及合金化学分析方法 火焰原子吸收分光光度法测定镍量

GB/T 223.58 钢铁及合金化学分析方法 亚砷酸钠-亚硝酸钠滴定法测定锰量

GB/T 223.59 钢铁及合金 磷含量的测定 铋磷钼蓝分光光度法和锑磷钼蓝分光光度法

GB/T 223.63 钢铁及合金化学分析方法 高碘酸钠(钾)光度法测定锰量

GB/T 223.68 钢铁及合金化学分析方法 管式炉内燃烧后碘酸钾滴定法测定硫含量

GB/T 223.69 钢铁及合金 碳含量的测定 管式炉内燃烧后气体容量法

GB/T 223.76 钢铁及合金化学分析方法 火焰原子吸收光谱法测定钒量

GB/T 223.78 钢铁及合金化学分析方法 姜黄素直接光度法测定硼含量

GB/T 228.1 金属材料 拉伸试验 第1部分:室温试验方法

GB/T 229 金属材料 夏比摆锤冲击试验方法

GB/T 232 金属材料 弯曲试验方法

GB/T 247 钢板和钢带包装、标志及质量证明书的一般规定

GB/T 709 热轧钢板和钢带的尺寸、外形、重量及允许偏差

GB/T 2975 钢及钢产品 力学性能试验取样位置及试样制备

GB/T 4336 碳素钢和中低合金钢 火花源原子发射光谱分析方法(常规法)

GB/T 4340.1 金属材料 维氏硬度试验 第1部分:试验方法

GB/T 6394 金属平均晶粒度测定方法

GB/T 8363 铁素体钢落锤撕裂试验方法

GB/T 9711 石油天然气工业 管线输送系统用钢管

GB/T 13299 钢的显微组织评定方法

GB/T 14977 热轧钢板表面质量的一般要求

GB/T 17505 钢及钢产品交货一般技术要求

GB/T 20066 钢和铁 化学成分测定用试样的取样和制样方法

GB/T 20123 钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)

GB/T 20125 低合金钢 多元素含量的测定 电感耦合等离子体原子发射光谱法

YB/T 081 冶金技术标准的数值修约与检测数值的判定原则

ISO 3183 石油天然气工业 管线输送系统用钢管

ASTM E45 钢中夹杂物含量的确定方法

API Spec 5L 管线钢管规范

3 分类、牌号表示方法和代号

3.1 分类

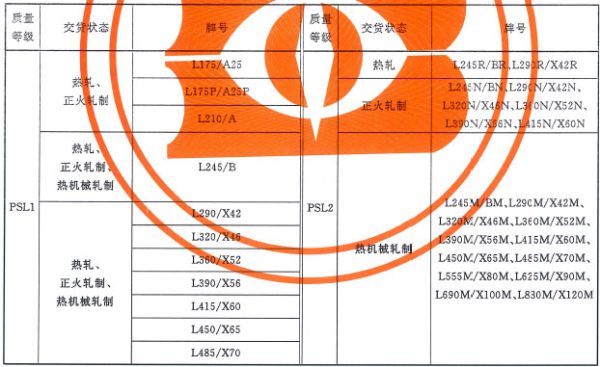

本标准按不同质量等级分为两类:PSL1和PSL2。

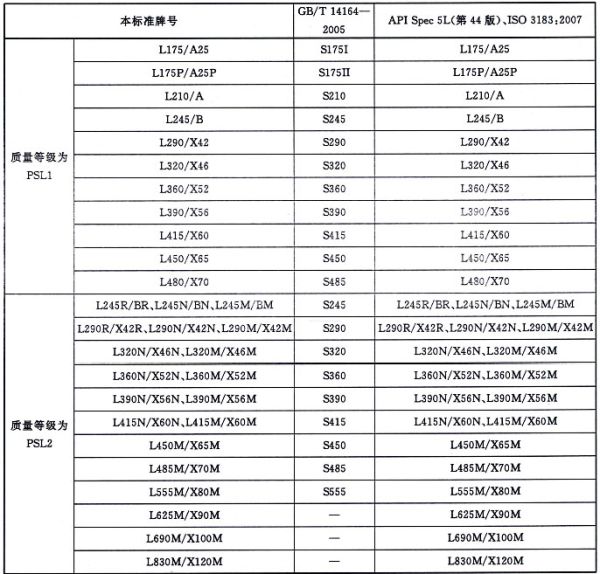

表1 质量等级分类及其牌号

3.2 牌号表示方法

3.2.1 钢的牌号由代表输送管线的“Line”的首位英文字母、钢管规定的屈服强度最小值、交货状态组成。对于规定的最小屈服强度为175MPa的牌号,其中P表示钢中含有规定含量的磷(L175P比L175具有更好的螺纹加工性能,但其弯曲性较差)。

例如:L415M。

L——代表输送管线“Line”的首位英文字母;

415——代表规定钢管规定的屈服强度最小值,单位为兆帕(MPa);

M——代表交货状态为热机械轧制状态(TMCP)。

3.2.2 除3.2.1命名外,其他经常使用的牌号也在表1中给出。牌号由代表管线钢的“X”、钢管规定的屈服强度最小值、交货状态组成。

例如:X60M。

X——代表管线钢;

60——代表钢管规定的屈服强度最小值,单位为ksi;

M——代表交货状态为热机械轧制状态(TMCP)。

3.2.3 本标准牌号与相关标准牌号对照表参见附录A。

3.3 代号

质量等级代号:PSL1和PSL2;

交货状态代号:热轧:R;正火轧制:N;热机械轧制:M;

边缘状态:不切边:EM;切边:EC。

4 订货内容

按本标准订货时,用户需提供以下信息:

a)本标准编号;

b)质量等级;

c)牌号;

d)规格;

e)交货状态;

f)重量;

g)产品类型(钢带或钢板);

h)边缘状态;

i)厚度精度;

j)拉伸、冲击、落锤的试样方向;

k)用途(输油、有类似要求的其他流体、输气);

l)特殊要求。

当合同中未注明边缘状态、厚度精度时,按本标准供货的产品按钢带为不切边而钢板为切边、普通厚度精度供货。

5 尺寸、外形、重量及允许偏差

5.1 钢带和钢板的尺寸、外形、重量及允许偏差应符合GB/T 709的规定。

5.2 根据需方要求,经供需双方协商并在合同中注明,可供其他尺寸、外形及允许偏差的钢带和钢板。

6 技术要求

6.1 化学成分

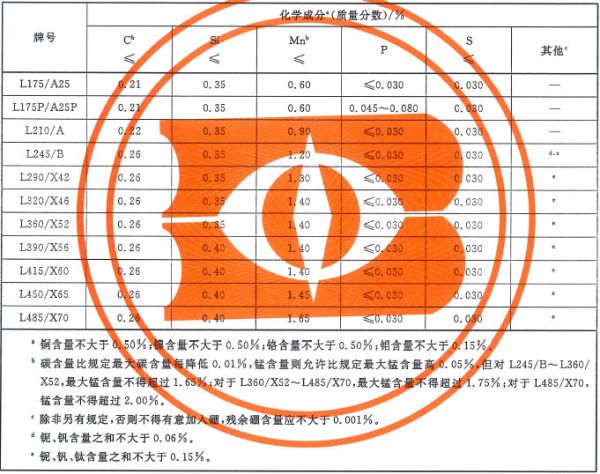

6.1.1 PSL1钢带和钢板的化学成分(熔炼和产品分析)应符合表2的规定。

6.1.2 PSL2钢带和钢板的化学成分(熔炼和产品分析)应符合表3的规定。

6.1.3 供方只提供熔炼分析,但保证满足产品分析要求,若用户需要提供产品分析结果,双方另行商议。

6.1.4 根据需方要求,经供需双方协商并在合同中注明,可供规定介于表2或表3中两个连续牌号之间的中间牌号。其化学成分应依照协议并与表2或表3的规定协调一致。

6.1.5 对L290/X42及以上级别钢带和钢板,经供需双方协商,可以添加表2或表3中所列元素(包括铌、钒、钛)以外的其他元素,但应慎重确定合金元素的添加量,因为添加这些元素可能会影响钢的可焊性。

表2 PSL1化学成分(熔炼分析和产品分析)

6.2 碳当量(仅适用于PSL2)

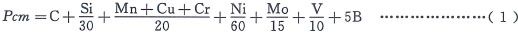

6.2.1 对PSL2钢带和钢板,碳当量应按下列方法计算。

a)当碳含量不大于0.12%时,应按式(1)计算:

其中,当硼含量小于0.0005%时,在计算Pcm时,可将硼含量视为0。

b)当碳含量大于0.12%时,应按式(2)计算:

6.2.2 PSL2各牌号的碳当量应符合表3的规定。

表3 PSL2化学成分(熔炼分析和产品分析)及碳当量

6.3 冶炼方法

钢应采用氧气转炉或电炉冶炼。PSL2质量等级,应经炉外精炼,且对L485/X70及以上级别钢带和钢板应经真空脱气。除非需方有特殊要求,冶炼方法由供方选择。

6.4 交货状态

钢带和钢板应按热轧、正火轧制、热机械轧制状态交货。

6.5 力学和工艺性能

6.5.1 对介于两个连续牌号之间的且规定总延伸强度高于L290/X42的中间牌号,其力学和工艺性能由供需双方协商确定。

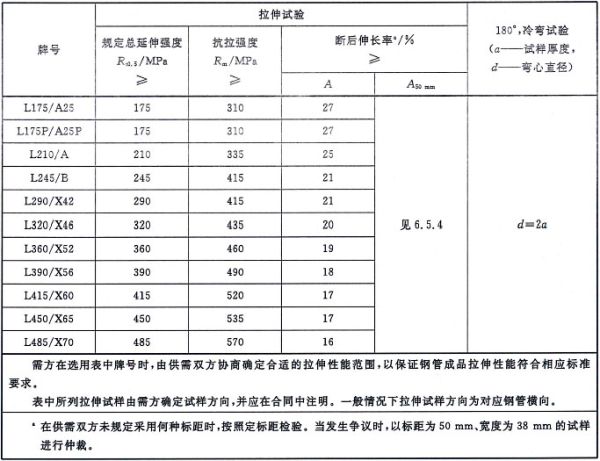

6.5.2 PSL1钢带和钢板的力学和工艺性能应符合表4的规定。

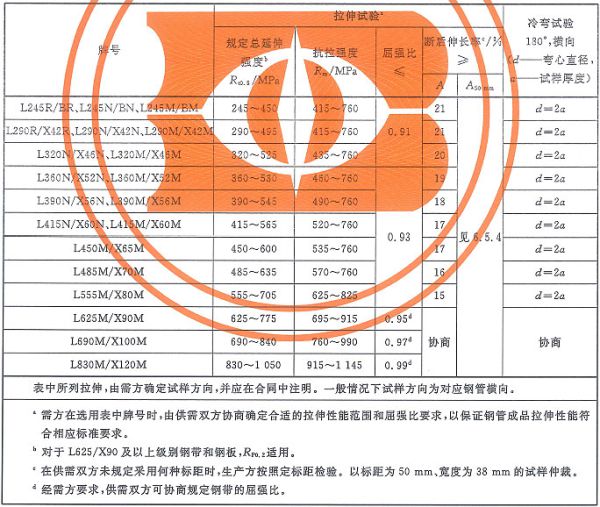

6.5.3 PSL2钢带和钢板的力学和工艺性能应符合表5的规定。

表4 PSL1钢带和钢板的力学和工艺性能

6.5.4 拉伸试验

6.5.4.1 表4和表5中,标距为50mm时断后伸长率最小值按式(3)计算:

式中:

A50mm——断后伸长率最小值,以%表示;

S0——拉伸试样原始横截面积,单位为平方毫米(mm2);

Rm——规定的最小抗拉强度,单位为兆帕(MPa)。

对于圆棒试样,直径为12.7mm和8.9mm的试样的S0为130mm2;直径为6.4mm的试样S0为65mm2;对于全厚度矩形试样,取a)485mm2和b)试样截面积(公称厚度×试样宽度)者中的较小者,修约到最接近的10mm2。

6.5.4.2 对于L485/X70及以下级别的钢带和钢板,拉伸试验应采用全厚度矩形试样。对于L555/X80及以上级别钢带和钢板,拉伸试验可采用全厚度矩形试样或圆棒试样测定。当采用圆棒试样时,标距长度内的直径可为12.7mm、8.9mm、6.4mm,根据钢带或钢板厚度尽量选取较大尺寸的试样进行试验。

表5 PSL2钢带和钢板的力学和工艺性能

6.5.5 弯曲试验

弯曲试样的外表面上不得出现裂纹。

6.6 晶粒度

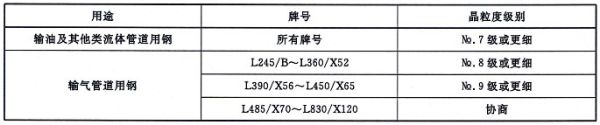

PSL2钢带和钢板的晶粒度要求应符合表6的规定。若供方能保证,经需方同意,可不做晶粒度检验。经供需双方协商,可对晶粒度另行规定。

表6 晶粒度级别

6.7 非金属夹杂物

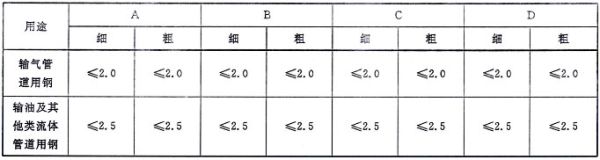

PSL2钢带和钢板中A、B、C、D类非金属夹杂物级别应符合表7的规定。其检验方法应符合ASTM E45方法A。经供需双方协商,可对非金属夹杂物另行规定。

表7 非金属夹杂物级别

6.8 带状组织

6.8.1 对输气管道用钢带和钢板,L555/X80及以下级别钢带和钢板的带状组织应不大于3级。评级应符合GB/T 13299的规定。若供方能保证,经需方同意,可不做带状检验。经供需双方协商,可对带状组织另行规定。

6.8.2 对L625/X90及以上级别钢带和钢板的带状组织由供需双方协商。

6.9 表面质量

6.9.1 钢带和钢板表面不得有裂纹、结疤、折叠、气泡、夹杂和肉眼可见的分层等对使用有害的缺陷,如有上述缺陷,允许清除,清除的深度不得超过钢带或钢板厚度公差之半。清除处应光滑无棱角。

6.9.2 钢带和钢板表面允许存在其他不影响使用的局部缺陷,但应保证钢带允许的最小厚度。

6.9.3 不切边交货的钢带,其边缘裂口和其他缺陷,在宽度方向的深度不得大于宽度允许偏差的一半,且应保证钢带的最小宽度。

6.9.4 因钢带没有切除缺陷的机会,允许存在若干缺陷的部分,但不得超过总长度的6%。

6.9.5 经供需双方协商,也可按照GB/T 14977来测定缺陷深度和影响面积。但钢带表面不允许焊补。

6.10 特殊要求

特殊要求只适用于PSL2质量等级的钢带和钢板,经供需双方协商,并在合同中注明。

6.10.1 断裂韧性

6.10.1.1 落锤撕裂试验

6.10.1.1.1 对L360/X52及以上级别钢带和钢板,落锤撕裂试验的剪切面积要求和试验温度参照表8的规定。对输气管道用钢带和钢板,落锤剪切面积单值不低于70%,均值不低于85%。

6.10.1.1.2 制造商在生产期间应每20熔炼炉次提交一熔炼炉次钢带和钢板规定位置、方向的落锤撕裂试验剪切面积的韧脆转变曲线。对于同一合同批,至少提交一熔炼炉次,提交总数不超过3个。韧脆转变曲线至少应包含下列温度的试验点:20℃、0℃、-10℃、-20℃、-30℃、-40℃。

6.10.1.2 夏比V型缺口冲击试验

6.10.1.2.1 输油及其他类流体管道用钢带和钢板的冲击试验参照表8的规定。对输气管道用钢带和钢板,冲击吸收能量应在钢管冲击吸收能量的基础上加20J。对L360/X52及以上级别输气管道用钢带和钢板冲击纤维断面率单值不低于80%,均值不低于90%。

6.10.1.2.2 制造商在生产期间应每20熔炼炉次提交一熔炼炉次钢带和钢板规定位置、方向的冲击剪切面积和冲击吸收能量的韧脆转变曲线。对于同一合同批,至少提交一熔炼炉次,提交总数不超过3个。韧脆转变曲线至少应包含下列温度的试验点:20℃、0℃、-10℃、-20℃、-40℃。

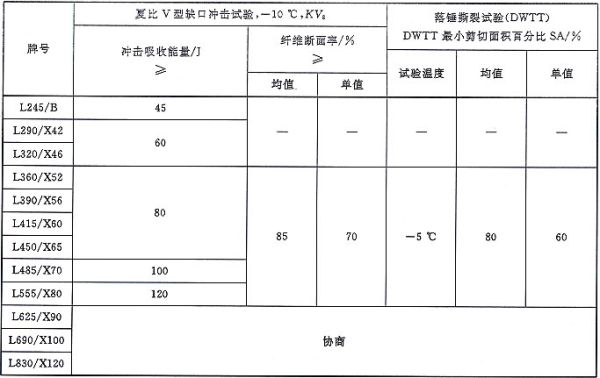

表8 输油及其他类流体管道用钢带和钢板的断裂韧性

6.10.1.2.3 冲击吸收能量试验适用于厚度不小于6mm的PSL2钢带。当采用10mm×10mm×55mm标准试样做冲击试验时,其冲击吸收能量值应符合表8的规定。厚度不小于6mm的钢带和钢板应做冲击试验,冲击试样尺寸取10mm×10mm×55mm的标准试样;当钢材不足以制取标准试样时,应采用10mm×7.5mm×55mm或10mm×5mm×55mm小尺寸试样,冲击吸收能量应分别为不小于表8规定值的75%或50%,优先采用较大尺寸试样。纤维断面率应符合表8的规定。

6.10.1.2.4 冲击吸收能量值和纤维断面率为一组3个试样的平均值,允许有一个试样单个值小于规定值,但不得低于规定值的75%。

6.10.2 硬度

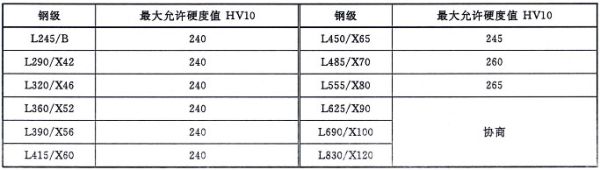

6.10.2.1 表9给出了钢带和钢板横向截面上最大允许硬度(HV10)参考值。

表9 PSL2钢带和钢板的最大允许硬度参考值

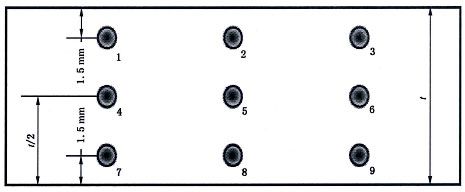

6.10.2.2 钢带和钢板的硬度试验,应在宽度四分之一处取样,经抛光后按照GB/T 4340.1测定HV10,质保书注明平均值,但单值不得超过标准规定的允许值。维氏硬度点位置如图1所示。

当厚度t≥6.0mm时,如图所示硬度试验点至少为9点;

当厚度4.0mm≤t<6.0mm时,应在试样横截面上、下表面各取3点(共6点)进行试验;

当厚度t<4.0mm时,仅需在试样厚度心部横向取3点进行试验。

图1 维氏硬度点位置

7 试验和检验方法

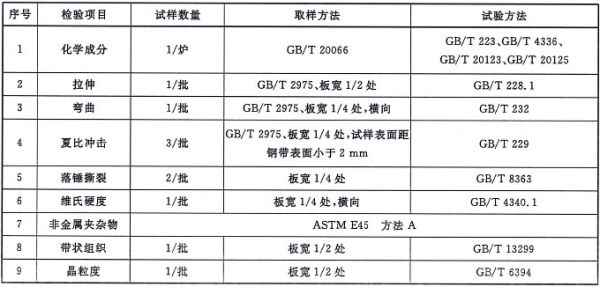

7.1 钢带和钢板的检验项目、试样数量、取样方法和试验方法应符合表10的规定。

7.2 试样应在距钢带头尾1000mm以外截取。采用短流程工艺生产的钢带,试样应在距钢带头尾6000mm以外截取。

表10 检验项目、试样数量、取样方法和试验方法

8 检验规则

8.1 钢带和钢板由供方技术监督部门检查和验收。

8.2 钢带和钢板应成批验收,每批应由同一牌号、同一熔炼炉号、同一厚度和同一轧制制度的钢带或钢板组成。

8.3 复验

钢带和钢板的复验应符合GB/T 17505的要求。

9 包装、标志和质量证明书

9.1 钢带和钢板应用模板喷刷或粘贴标签方式进行标志,不允许采用冲模(无论冷冲压还是热冲压)标志。

9.2 钢带和钢板的包装、标志和质量证明书应符合GB/T 247的规定。

9.3 钢带应牢固捆扎,防止松卷。

10 数值修约

数值修约应符合YB/T 081的规定。

附 录 A

(资料性附录)

本标准牌号与国内外相关标准牌号对照

表A.1给出了本标准牌号与相关国内外钢带、钢管标准规定牌号的对照。

表A.1 本标准牌号与相关标准牌号对照表

免责申明:本站所有资源均通过网络等公开合法渠道获取,该资料仅作为阅读交流使用,并无任何商业目的,其版权归作者或出版方所有,本站不对所涉及的版权问题负任何法律责任和任何赔偿,在本站咨询或购买后默认同意此免责申明;

法律责任:如版权方、出版方认为本站侵权,请立即通知本站删除,物品所标示的价格,是对本站搜集、整理、加工该资料以及本站所运营的费用支付的适当补偿,资料索取者(顾客)需尊重版权方的知识产权,切勿用于商业用途,信息;

『YB T4431-2014』波纹管用冷轧钢带

...

2025-05-10

『GB T50818-2013』石油天然气管道工程全自动超声波检测技术规范

中华人民共和国国家标准石油天然气管道工程全自动超声波检测技术规范Mechanizedultrasonictestingtechnologyspecificationforoil&gasconstructionpipelineprojec...

2025-05-08

『GB51006-2014』石油化工建(构)筑物结构荷载规范

...

2025-05-02

『GB T28259-2012』石油天然气工业 井下设备 井下安全阀

...

2025-04-30

『SY4116-2008』石油天然气管道工程建设监理规范

s...

2025-04-08

『CECS449:2016』脱硫石油焦渣粉在蒸压硅酸盐制品中应用技术规程

中国工程建设协会标准脱硫石油焦渣粉在蒸压硅酸盐制品中应用技术规程Technicalspecificationforapplicationofpetroleumcokedesulfurationslagpowderonautoclaved...

2025-03-24