欢迎来到CC规范网,争做您的第一个学习站!

中国工程建设协会标准

不锈钢结构技术规程

Technical specification for stainless steel structures

CECS 410:2015

主编单位:东南大学

批准单位:中国工程建设标准化协会

施行日期:2015年12月1日

中国工程建设标准化协会公告

第212号

关于发布《不锈钢结构技术规程》的公告

根据中国工程建设标准化协会《关于印发<中国工程建设标准化协会2007年第二批标准制、修订项目计划>的通知》(建标协字[2007]第81号)的要求,由东南大学等单位编制的《不锈钢结构技术规程》,经本协会轻型钢结构委员会组织审查,现批准发布,编号为CECS 410:2015,自2015年12月1日起施行。

中国工程建设标准化协会

二〇一五年七月三十一日

前言

根据中国工程建设标准化协会《关于印发<中国工程建设标准化协会2007年第二批标准制、修订项目计划>的通知》(建标协字[2007]第81号)的要求,编制组进行了系列的试验研究和理论分析,参考了欧洲、美国、澳大利亚和日本的有关设计规范和设计手册,考虑了我国现有技术水平和经济条件,在力争做到技术先进、经济合理、便于实践和与其他标准协调的基础上,经过反复讨论、修改充实,制定了本规程。

本规程共有8个章节和3个附录,主要技术内容包括:总则、术语和符号、材料、设计基本规定、构件的计算、连接计算和构造、防护、制作和安装等。

本规程由中国工程建设标准化协会轻型钢结构委员会(CECS/TC 28)归口管理,东南大学负责解释。在执行过程中,请各单位结合工程实践总结经验。对本规程的意见和建议,请寄至解释单位(东南大学土木工程学院《不锈钢结构技术规程》管理组,地址:南京市四牌楼2号;邮政编码:210096;传真:025-83792950)。

主编单位:东南大学

参编单位:清华大学

中冶建筑研究总院有限公司

中南建筑设计院股份有限公司

南京工业大学

深圳市建筑设计研究总院有限公司

江苏东阁不锈钢制品有限公司

广东迈诺工业技术有限公司

吴江市八都建筑有限公司

太原钢铁集团公司

主要起草人:舒赣平 王元清 吴耀华 徐厚军 董军 范圣刚 廖述江 蒋庆林 廖东帆 乐志华 郝建武 武强 郑宝锋 袁焕鑫

主要审查人:周绪红 李元齐 苏明周 舒兴平 高轩能 董文卜 高向军 李国星 朱勇军

1 总 则

1.0.1 为在不锈钢结构设计及施工中贯彻执行国家的技术经济政策,做到安全适用、技术先进、经济合理和确保质量,制定本规程。

1.0.2 本规程适用于工业与民用建筑物和构筑物的不锈钢结构设计及施工。本规程不适用于直接动力荷载作用下需要进行疲劳验算的承重结构和构件。

1.0.3 本规程依据现行国家标准《工程结构可靠性设计统一标准》GB 50153及《建筑结构可靠度设计统一标准》GB 50068制定。

1.0.4 不锈钢结构设计应结合工程实际,合理选用材料、结构方案和构造措施,保证结构在运输、安装和使用过程中满足强度、稳定性和刚度要求,并符合防腐、防火与维护等要求。

1.0.5 不锈钢结构的设计及施工,除应符合本规程外,尚应符合国家现行有关标准的规定。

2 术语和符号

2.1 术 语

2.1.1 不锈钢 stainless steel

以不锈、耐蚀性为主要特性,且铬含量至少为10.5%,碳含量不超过1.2%的钢材。

2.1.2 奥氏体型不锈钢 austenitic stainless steel

基体以面心立方晶体结构的奥氏体组织(γ相)为主,无磁性,主要通过冷加工使其强化并可能导致一定的磁性的不锈钢。

2.1.3 铁素体型不锈钢 ferritic stainless steel

基体以体心立方晶体结构的铁素体组织(α相)为主,有磁性,一般不能通过热处理硬化,但冷加工可使其轻微强化的不锈钢。

2.1.4 双相型(奥氏体-铁素体)不锈钢 duplex(austenitic-ferritic)stainless steel

基体兼有奥氏体和铁素体两相组织(其中较少相的含量一般大于15%),有磁性,可通过冷加工使其强化的不锈钢。

2.1.5 名义屈服强度 proof strength

材料残余应变为0.2%时对应的应力。

2.1.6 应变强化系数 strain hardening coefficient

反映不锈钢材料发生塑性应变时强度提高的系数。

2.1.7 切线模量 tangent modulus of elasticity

材料应力-应变曲线上某一应力点处的斜率。

2.1.8 板件 element

构件相邻两纵边之间的平板部分。

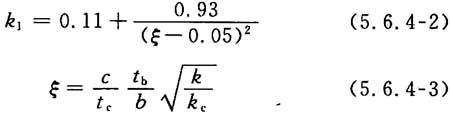

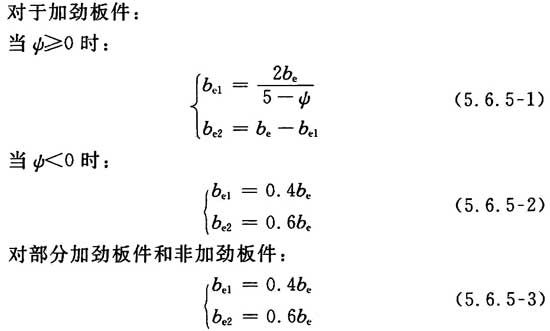

2.1.9 加劲板件 stiffened element

两纵边均与其他板件相连接的板件。

2.1.10 部分加劲板件 partially stiffened element

一纵边与其他板件相连接,另一纵边由符合要求的边缘卷边加劲的板件。

2.1.11 非加劲板件 un-stiffened element

一纵边与其他板件相连接,另一纵边为自由的板件。

2.1.12 均匀受压板件 uniformly compressed element

承受面内均匀分布压应力作用的板件。

2.1.13 非均匀受压板件 non-uniformly compressed element

承受面内非均匀分布压应力作用的板件。

2.1.14 宽厚比 width-to-thickness ratio

板件平板区的宽度与厚度之比。

2.1.15 径厚比 diameter-to-thickness ratio

圆管的直径与厚度之比。

2.1.16 有效宽厚比 effective width-to-thickness ratio

考虑利用受压板件屈曲后强度时,简化计算中将板件宽度予以折减,折减后的板件计算宽度与板件厚度之比。

2.1.17 冷成型 cold working

常温下对材料进行冲剪、弯曲和拉伸等的加工方式。

2.1.18 冷加工效应 effect of cold working

常温下对材料加工引起材料性能的改变。

2.1.19 电阻点焊 resistance spot welding

工件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法。

2.1.20 抽芯铆钉 blind rivet

一类单面铆接用的铆钉。铆接时,铆钉钉芯由专用铆枪拉动,使铆体膨胀,起到铆接作用。

2 术语和符号

2.1 术 语

2.1.1 不锈钢 stainless steel

以不锈、耐蚀性为主要特性,且铬含量至少为10.5%,碳含量不超过1.2%的钢材。

2.1.2 奥氏体型不锈钢 austenitic stainless steel

基体以面心立方晶体结构的奥氏体组织(γ相)为主,无磁性,主要通过冷加工使其强化并可能导致一定的磁性的不锈钢。

2.1.3 铁素体型不锈钢 ferritic stainless steel

基体以体心立方晶体结构的铁素体组织(α相)为主,有磁性,一般不能通过热处理硬化,但冷加工可使其轻微强化的不锈钢。

2.1.4 双相型(奥氏体-铁素体)不锈钢 duplex(austenitic-ferritic)stainless steel

基体兼有奥氏体和铁素体两相组织(其中较少相的含量一般大于15%),有磁性,可通过冷加工使其强化的不锈钢。

2.1.5 名义屈服强度 proof strength

材料残余应变为0.2%时对应的应力。

2.1.6 应变强化系数 strain hardening coefficient

反映不锈钢材料发生塑性应变时强度提高的系数。

2.1.7 切线模量 tangent modulus of elasticity

材料应力-应变曲线上某一应力点处的斜率。

2.1.8 板件 element

构件相邻两纵边之间的平板部分。

2.1.9 加劲板件 stiffened element

两纵边均与其他板件相连接的板件。

2.1.10 部分加劲板件 partially stiffened element

一纵边与其他板件相连接,另一纵边由符合要求的边缘卷边加劲的板件。

2.1.11 非加劲板件 un-stiffened element

一纵边与其他板件相连接,另一纵边为自由的板件。

2.1.12 均匀受压板件 uniformly compressed element

承受面内均匀分布压应力作用的板件。

2.1.13 非均匀受压板件 non-uniformly compressed element

承受面内非均匀分布压应力作用的板件。

2.1.14 宽厚比 width-to-thickness ratio

板件平板区的宽度与厚度之比。

2.1.15 径厚比 diameter-to-thickness ratio

圆管的直径与厚度之比。

2.1.16 有效宽厚比 effective width-to-thickness ratio

考虑利用受压板件屈曲后强度时,简化计算中将板件宽度予以折减,折减后的板件计算宽度与板件厚度之比。

2.1.17 冷成型 cold working

常温下对材料进行冲剪、弯曲和拉伸等的加工方式。

2.1.18 冷加工效应 effect of cold working

常温下对材料加工引起材料性能的改变。

2.1.19 电阻点焊 resistance spot welding

工件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法。

2.1.20 抽芯铆钉 blind rivet

一类单面铆接用的铆钉。铆接时,铆钉钉芯由专用铆枪拉动,使铆体膨胀,起到铆接作用。

2.2 符 号

2.2.1 作用及作用效应:

B——双力矩;

F——集中荷载;

M——弯矩;

N——轴心力;

Nv——单个螺栓、螺钉、电阻点焊以及抽芯铆钉承担的剪力设计值;

Nt——单个螺栓、螺钉、电阻点焊以及抽芯铆钉承担的拉力设计值;

q——均布荷载;

V——剪力。

2.2.2 计算指标:

E0——不锈钢材料的初始弹性模量;

E0.2——应力为f0.2时对应的切线弹性模量;

f——不锈钢材料的抗拉、抗压和抗弯强度设计值;

f0.2——不锈钢材料的名义屈服强度标准值;

fce——不锈钢材料的端面承压强度设计值;

fwf——不锈钢角焊缝的抗拉、抗剪和抗压强度设计值;

fat——不锈钢锚栓的抗拉强度设计值;

fwt、fwv、fwc——不锈钢对接焊缝的抗拉、抗剪、承压强度设计值;

fbt、fbv、fbc——不锈钢螺栓、螺钉的抗拉、抗剪、承压强度设计值;

fu——不锈钢材料的抗拉极限强度标准值;

fbu——不锈钢螺栓的抗拉极限强度标准值;

fv——不锈钢材料的抗剪强度设计值;

Fu——不锈钢拉索的极限抗拉承载力标准值;

G0——不锈钢材料的初始剪变模量;

M0.2——截面上最大应力达到名义屈服强度时,截面所承受的弯矩值;

Mcr——受弯构件弯扭屈曲临界弯矩;

n——不锈钢材料的应变强化系数;

NE——轴心受压构件的弹性稳定临界力;

Nbt、Nbv、Nbc——不锈钢单个螺栓的抗拉、抗剪、承压承载力设计值;

Nst、Nsv、Nsc、Nsp——不锈钢单个螺钉的抗拉、抗剪、承压、抗撕裂承载力设计值;

Ndv——不锈钢单个电阻点焊的抗剪承载力设计值;

Nrv、Nrc——不锈钢单个抽芯铆钉的抗剪、承压承载力设计值;

[Nrv]——不锈钢抽芯铆钉的最小抗剪承载力设计值;

[vT]——永久和可变荷载标准值产生的挠度容许值;

[vQ]——可变荷载标准值产生的挠度容许值;

ε——应变;

εu——不锈钢材料的抗拉极限应变;

ρ——不锈钢材料的密度;

σ——正应力;

σc——腹板计算高度内的局部压应力;

σcr、τcr、σc,cr——正应力、剪应力、局部压应力单独作用下的腹板屈曲临界应力;

σf——垂直于角焊缝长度方向的正应力,按焊缝有效截面计算;

τ——剪应力;

τf——沿焊缝长度方向的剪应力,按焊缝有效截面计算;

v——泊松比。

2.2.3 几何参数:

a——卷边的高度;格构式檩条上弦节间长度;集中荷载沿梁跨度方向的支承长度;

a1——短加劲肋的间距;

A——毛截面面积;

Ae——有效截面面积;

Aen——有效净截面面积;

An——净截面面积;

b——截面或板件的宽度;

b0——截面的计算宽度(或高度);

bc——板件的受压区高度;

be——板件的有效宽度;

bs——加劲肋的外伸宽度;

c——与计算板件邻接的板件的宽度;

d——公称直径;

d0——孔径;

de——有效直径;

dw——垫圈的直径(有垫圈时)或螺钉头的直径;

e——偏心距;

e0——截面弯心在对称轴上的坐标(以形心为原点);

e1——端距;

ea——荷载作用点到弯心的距离;

eq——等效偏心距;

h——截面或板件的高度;

h0——腹板的计算高度;

hc——受弯构件腹板弯曲受压区高度;

he——角焊缝的计算厚度;

hf——角焊缝的焊脚尺寸;

hR——轨道的高度;

hw——腹板高度;

hy——自梁顶面至腹板计算高度上边缘的距离;

H——柱的高度;

i——回转半径;

I——毛截面惯性矩;

Ie——有效截面惯性矩;

In——净截面惯性矩;

It——毛截面抗扭惯性矩;

Iw——焊缝有效截面的惯性矩;

Ix1y1——截面对x1轴和y1轴的惯性积;

Iw——毛截面扇性惯性矩;

l——长度或跨度;侧向支承点间的距离;

l0——受压构件的计算长度;

l0w——扭转屈曲的计算长度;

l1——受弯构件侧向支承点的间距;

lw——焊缝的计算长度;

lz——集中荷载在腹板计算高度上边缘的假定分布长度;

nv——受剪面数目;

S——毛截面面积矩;

Sw——焊缝有效截面的面积矩;

t——板材的厚度或圆管的壁厚;

t1——较薄板或钉头接触侧的钢板的厚度;

t2——远离钉头的连接板的厚度;

ts——加劲肋的厚度;

tsup——钉杆的圆柱状螺纹部分钻入基材中的深度;

tw——腹板厚度;

W——毛截面模量;

We——有效截面模量;

Wen——有效净截面模量;

Wn——净截面模量;

Ww——毛截面扇性模量;

λ——构件的长细比;

λ0——构件的换算长细比;

λ0w——弯扭屈曲的换算长细比;

λb、λs、λc——腹板受弯、受剪、受局部压力计算时的正则化长细比;

λ——构件的弯扭屈曲换算长细比;

λ——构件的正则化长细比;

λw——受压构件的弯扭屈曲正则化长细比;

λp——板的柔度系数;

X——构件计算点处的曲率;

wn——主扇性坐标。

2.2.4 计算系数及其他:

C1、C2——计算受弯构件变形时的待定常数;

k——受压板件的稳定系数;弯矩特性系数;

k1——板组约束系数;

kd——直径影响系数;

kF——荷载影响系数;

m——材料本构模型计算系数;

s——弯矩屈曲换算长细比计算系数;

α——材料的线膨胀系数;轴压构件的弯扭屈曲约束系数;

α1~α6——计算受压板件有效宽度时采用的系数;

αc——与轴心受压构件稳定系数相关的计算参数;

β——受压构件的弯扭屈曲约束系数;

β1~β3、βy、Ux、 b、ξ——计算受弯构件整体稳定时采用的系数;

b、ξ——计算受弯构件整体稳定时采用的系数;

βL——长连接强度折减系数;

βm——等效弯矩系数;

γR——抗力分项系数;

δ——双力矩计算系数;

εk——不锈钢材料修正系数;

ζ——材料影响系数;

η——截面系数;

λc——受压构件稳定的计算系数;

μb——梁的侧向计算长度系数;

φ——轴心受压构件的整体稳定系数;

φb——受弯构件的整体稳定系数;

ψ——应力分布不均匀系数;集中荷载增大系数; ——剪切面数目影响系数。

——剪切面数目影响系数。

3 材 料

3.1 结构用不锈钢

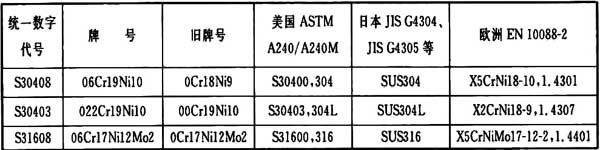

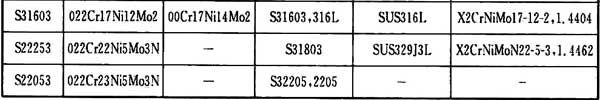

3.1.1 结构用不锈钢材料,其质量应分别符合现行国家标准《不锈钢和耐热钢 牌号及化学成分》GB/T 20878、《不锈钢热轧钢板和钢带》GB/T 4237和《不锈钢冷轧钢板和钢带》GB/T 3280的规定。可采用牌号为06Cr19Ni10(S30408)、022Cr19Ni10(S30403)、06Cr17Ni12Mo2(S31608)、022Cr17Ni12Mo2(S31603)奥氏体型不锈钢和022Cr23Ni5Mo3N(S22053)、022Cr22Ni5Mo3N(S22253)双相型不锈钢;当有可靠依据时,可采用其他牌号的不锈钢。

3.1.2 结构用不锈钢,应根据结构的重要性、荷载特征、结构形式、应力状态、钢材厚度、成型方法、工作环境和表面要求等因素合理选取不锈钢牌号及性能指标,并在设计文件中明确。

3.1.3 结构用不锈钢管可采用无缝钢管和直缝焊接钢管,其质量应分别符合现行国家标准《结构用不锈钢无缝钢管》GB/T 14975和《机械结构用不锈钢焊接钢管》GB/T 12770的规定。结构用不锈钢拉索质量应符合国家现行标准《不锈钢钢绞线》GB/T 25821和《建筑用不锈钢绞线》JG/T 200的规定。

3.1.4 承重结构采用的不锈钢材料应具有名义屈服强度、抗拉强度、伸长率和碳、镍、铬、钼等含量的合格保证。

3 材 料

3.1 结构用不锈钢

3.1.1 结构用不锈钢材料,其质量应分别符合现行国家标准《不锈钢和耐热钢 牌号及化学成分》GB/T 20878、《不锈钢热轧钢板和钢带》GB/T 4237和《不锈钢冷轧钢板和钢带》GB/T 3280的规定。可采用牌号为06Cr19Ni10(S30408)、022Cr19Ni10(S30403)、06Cr17Ni12Mo2(S31608)、022Cr17Ni12Mo2(S31603)奥氏体型不锈钢和022Cr23Ni5Mo3N(S22053)、022Cr22Ni5Mo3N(S22253)双相型不锈钢;当有可靠依据时,可采用其他牌号的不锈钢。

3.1.2 结构用不锈钢,应根据结构的重要性、荷载特征、结构形式、应力状态、钢材厚度、成型方法、工作环境和表面要求等因素合理选取不锈钢牌号及性能指标,并在设计文件中明确。

3.1.3 结构用不锈钢管可采用无缝钢管和直缝焊接钢管,其质量应分别符合现行国家标准《结构用不锈钢无缝钢管》GB/T 14975和《机械结构用不锈钢焊接钢管》GB/T 12770的规定。结构用不锈钢拉索质量应符合国家现行标准《不锈钢钢绞线》GB/T 25821和《建筑用不锈钢绞线》JG/T 200的规定。

3.1.4 承重结构采用的不锈钢材料应具有名义屈服强度、抗拉强度、伸长率和碳、镍、铬、钼等含量的合格保证。

3.2 连接材料

3.2.1 不锈钢结构的焊接材料应符合下列规定:

1 手工焊接采用的焊条,应符合现行国家标准《不锈钢焊条》GB/T 983的规定。选择的焊条型号应与主体金属的力学性能及防腐蚀性能相匹配。

2 自动或半自动焊接采用的焊丝及相应的焊剂应与主体金属力学性能及防腐蚀性能相匹配。焊丝应符合现行国家标准《不锈钢药芯焊丝》GB/T 17853或《埋弧焊用不锈钢焊丝和焊剂》GB/T 17854的规定。

3 当两种不同强度级别的同类不锈钢相焊接时,宜采用与主体金属强度较低一种钢材相适应的焊条或焊丝。

4 不宜将不同类的不锈钢材料焊接。

3.2.2 不锈钢结构用的连接紧固件应符合下列规定:

1 不锈钢螺栓的质量应符合现行国家标准《紧固件机械性能不锈钢螺栓、螺钉和螺柱》GB/T 3098.6和《紧固件机械性能不锈钢螺母》GB/T 3098.15的规定。

2 锚栓可采用与连接构件同种类的不锈钢制成。

3 自攻螺钉的质量应符合现行国家标准《紧固件机械性能不锈钢自攻螺钉》GB/T 3098.21的规定。

4 高强度螺栓应符合现行国家标准《钢结构用高强度大六角头螺栓》GB/T 1228,《钢结构用高强度大六角螺母》GB/T 1229,《钢结构用高强度垫圈》GB/T 1230,《钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件》GB/T 1231或《钢结构用扭剪型高强度螺栓连接副》GB/T 3632的规定。

3.3 设计指标

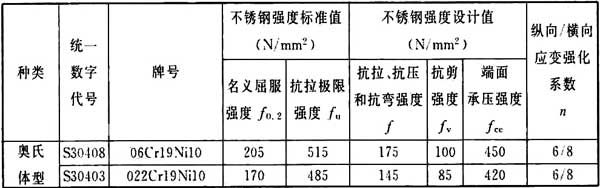

3.3.1 不锈钢材料的强度设计值应按表3.3.1采用。

表3.3.1 不锈钢材料强度指标(N/mm2)

注:本表仅适用于经固溶处理的(热轧、冷轧)钢板、钢带和钢管。

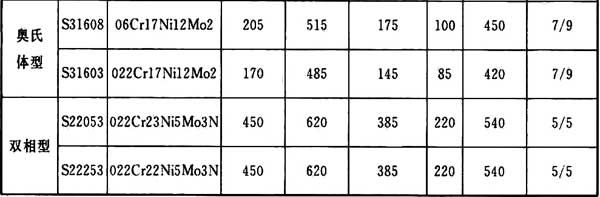

3.3.2 焊缝连接的强度设计值应按表3.3.2采用。

表3.3.2 焊缝连接的强度设计值(N/mm2)

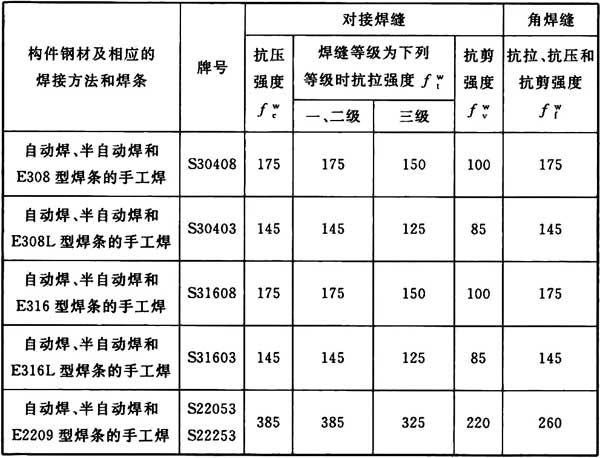

3.3.3 螺栓、螺钉连接的强度设计值应根据被连接件材料按表3.3.3-1选用,锚栓的抗拉强度设计值应按表3.3.3-2选用。

表3.3.3-1 不锈钢螺栓、螺钉连接的强度指标

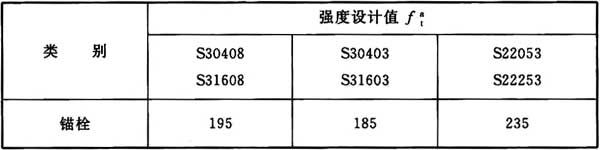

表3.3.3-2 不锈钢锚栓抗拉强度设计值(N/mm2)

3.3.4 计算下列情况的结构构件和连接时,本规程第3.3.1条至第3.3.3条规定的强度设计值,应乘以下列相应的折减系数。

1 单面连接的单角钢:

1)按轴心受力计算强度和连接0.85;

2)按轴心受压计算稳定性:

等边角钢:0.6+0.0015λ,但不大于1.0。

λ为长细比,对中间无联系的单角钢压杆,应取最小回转半径计算,当λ<20时,取λ=20。

2 无垫板的单面施焊对接焊缝:0.85。

3 施工条件较差的高空安装焊缝:0.9。

4 两构件的连接采用其间填有垫板的连接以及单盖板的不对称连接:0.9。

5 拱的双圆钢拉杆及其连接:0.85。

6 平面桁架式檩条和三角拱斜梁,其端部主要受压腹杆:0.85。

当几种情况同时存在时,其折减系数应连乘。

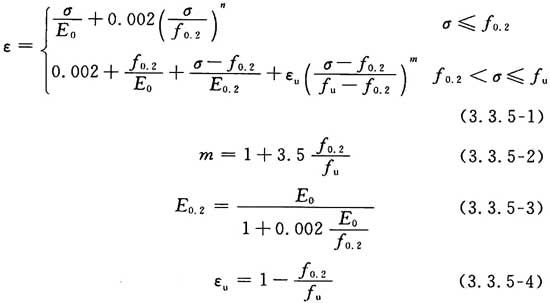

3.3.5 进行不锈钢结构整体分析时,材料应力-应变关系可采用线弹性模型;当需要考虑材料非线性进行分析时,其应力-应变关系应采用公式(3.3.5-1):

式中:σ——正应力;

ε——应变;

f0.2——不锈钢材料的名义屈服强度标准值;

E0——不锈钢材料的初始弹性模量;

n——不锈钢材料的应变强化系数;

fu——不锈钢材料的抗拉极限强度标准值;

m——计算系数;

E0.2——应力为f0.2时对应的切线弹性模量;

εu——对应于抗拉极限强度fu的抗拉极限应变。

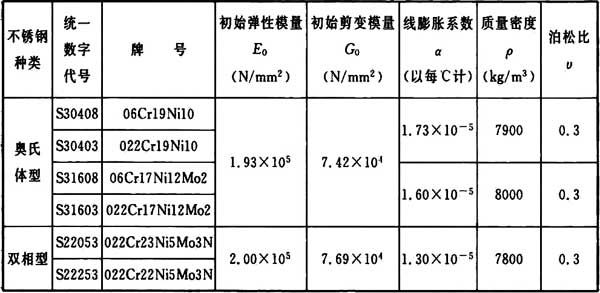

3.3.6 不锈钢材料的物理性能指标应按表3.3.6采用。

表3.3.6 不锈钢材料的物理性能

4 设计基本规定

4.1 设计原则

4.1.1 本规程采用以概率理论为基础的极限状态设计方法,用分项系数设计表达式进行计算。

4.1.2 承重的不锈钢结构构件应按承载能力极限状态和正常使用极限状态进行设计。

1 承载能力极限状态应包括:构件或连接的强度破坏、脆性断裂,因过度变形而不适用于继续承载,结构或构件丧失稳定,结构转变为机动体系和结构倾覆;

2 正常使用极限状态应包括:影响结构、构件或非结构构件正常使用或外观的变形,影响正常使用的振动,影响正常使用或耐久性能的局部损坏。

4.1.3 不锈钢结构的安全等级和设计使用年限应符合现行国家标准《建筑结构可靠度设计统一标准》GB 50068和《工程结构可靠性设计统一标准》GB 50153的规定。

一般工业与民用建筑不锈钢结构的安全等级应取为二级,其他特殊建筑不锈钢结构的安全等级应根据具体情况另行确定。

建筑物中各类结构构件的安全等级,宜与整个结构的安全等级相同。对其中部分结构构件的安全等级可进行调整,但不得低于三级。

4.1.4 按承载能力极限状态设计不锈钢结构时,应考虑荷载效应的基本组合,必要时尚应考虑荷载效应的偶然组合。

按正常使用极限状态设计不锈钢结构时,应考虑荷载效应的标准组合。

4.1.5 不锈钢结构应按现行国家标准《建筑抗震设计规范》GB 50011规定的抗震设计原则进行构件及节点的抗震设计。不锈钢结构中的抗侧力构件宜采用全截面有效构件。

4.1.6 计算结构或构件的强度、稳定性以及连接的强度时,应采用荷载设计值;计算正常使用极限状态的变形时,应采用荷载的标准值。

4.1.7 不锈钢结构构件的抗拉强度应按净截面计算,抗压强度应按有效净截面计算;构件的稳定性应按有效截面计算,稳定系数可按毛截面计算。

4 设计基本规定

4.1 设计原则

4.1.1 本规程采用以概率理论为基础的极限状态设计方法,用分项系数设计表达式进行计算。

4.1.2 承重的不锈钢结构构件应按承载能力极限状态和正常使用极限状态进行设计。

1 承载能力极限状态应包括:构件或连接的强度破坏、脆性断裂,因过度变形而不适用于继续承载,结构或构件丧失稳定,结构转变为机动体系和结构倾覆;

2 正常使用极限状态应包括:影响结构、构件或非结构构件正常使用或外观的变形,影响正常使用的振动,影响正常使用或耐久性能的局部损坏。

4.1.3 不锈钢结构的安全等级和设计使用年限应符合现行国家标准《建筑结构可靠度设计统一标准》GB 50068和《工程结构可靠性设计统一标准》GB 50153的规定。

一般工业与民用建筑不锈钢结构的安全等级应取为二级,其他特殊建筑不锈钢结构的安全等级应根据具体情况另行确定。

建筑物中各类结构构件的安全等级,宜与整个结构的安全等级相同。对其中部分结构构件的安全等级可进行调整,但不得低于三级。

4.1.4 按承载能力极限状态设计不锈钢结构时,应考虑荷载效应的基本组合,必要时尚应考虑荷载效应的偶然组合。

按正常使用极限状态设计不锈钢结构时,应考虑荷载效应的标准组合。

4.1.5 不锈钢结构应按现行国家标准《建筑抗震设计规范》GB 50011规定的抗震设计原则进行构件及节点的抗震设计。不锈钢结构中的抗侧力构件宜采用全截面有效构件。

4.1.6 计算结构或构件的强度、稳定性以及连接的强度时,应采用荷载设计值;计算正常使用极限状态的变形时,应采用荷载的标准值。

4.1.7 不锈钢结构构件的抗拉强度应按净截面计算,抗压强度应按有效净截面计算;构件的稳定性应按有效截面计算,稳定系数可按毛截面计算。

4.2 作用和作用效应

4.2.1 计算不锈钢结构构件和连接时,荷载的标准值、荷载分项系数、荷载组合值系数的取值以及荷载效应组合,除本规程另有规定外,均应按现行国家标准《建筑结构荷载规范》GB 50009的规定采用。

4.2.2 地震作用应按现行国家标准《建筑抗震设计规范》GB 50011的规定计算。

4.2.3 设计支承轻型屋面的不锈钢结构(屋架、刚架等)或构件,当仅承受一个可变荷载且受荷水平投影面积超过60m2时,屋面均布活荷载标准值可取为0.3kN/m2。

4.2.4 设计不锈钢屋面板和檩条时,尚应考虑施工及检修集中荷载,其标准值应取1.0kN且作用在结构最不利的位置上。当施工荷载有可能超过上述荷载时,应按实际情况取用。

4.2.5 设计屋盖结构时,应考虑雪荷载和积灰荷载在屋面天沟、阴角、天窗挡风板和高低跨相接处的荷载增大系数。

4.2.6 设计轻型不锈钢结构或构件时,应考虑由于风吸力等作用引起构件内力反号的不利影响,此时永久荷载的分项系数不应大于1.0。

4.2.7 屋盖设计荷载效应组合应符合下列原则:

1 屋面均布活荷载与雪荷载不同时考虑,应取两者中的较大值。

2 积灰荷载应与雪荷载或屋面均布活荷载中较大值同时考虑。

3 施工及检修集中荷载不与屋面材料及檩条等屋盖自重以外的其他荷载同时考虑。

4.3 构造的一般规定

4.3.1 不锈钢主要承重构件壁厚不宜小于1.5mm。

4.3.2 构件的长细比应符合下列规定:

1 受压构件的长细比,不宜大于表4.3.2-1中所列数值。

表4.3.2-1 受压构件的容许长细比

| 构件类别 | 容许长细比 |

| 主要构件,如柱、桁架等 | 150 |

| 其他构件及支撑 | 200 |

2 除张紧的圆钢外,受拉构件的长细比,不宜大于表4.3.2-2中所列数值。

表4.3.2-2 受拉构件的容许长细比

| 构件名称 | 承受静力荷载或间接承受动力荷载的结构 |

| 桁架构件 | 350 |

| 支撑 | 400 |

注:1 承受静力荷载的结构中,可仅计算受拉构件在竖向平面内的长细比;

2 当受拉构件在永久荷载与风荷载组合作用下受压时,其长细比不宜超过250;

3 对直接或间接承受动力荷载的结构,计算单角钢受拉构件的长细比时,应采用角钢的最小回转半径;在计算单角钢交叉受拉杆件平面外的长细比时,应采用与角钢肢边平行轴的回转半径。

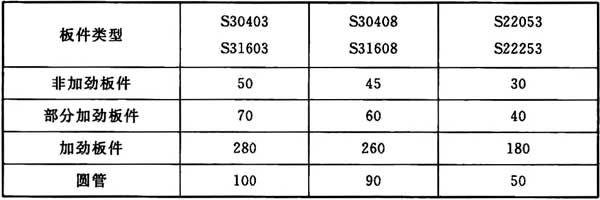

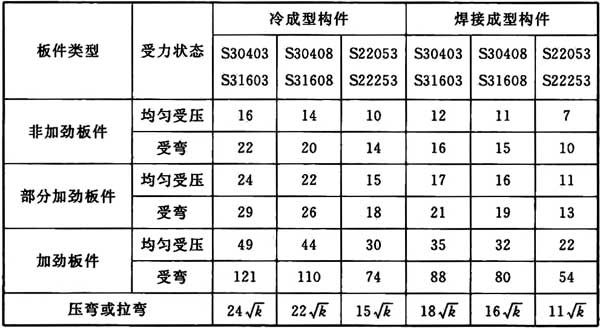

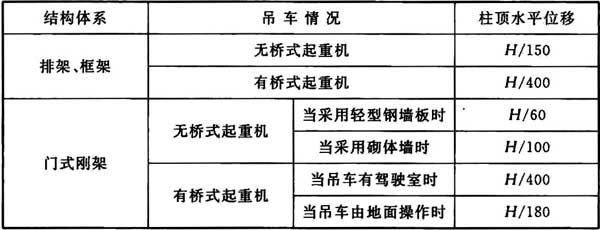

4.3.3 构件截面中受压板件宽厚比或径厚比不应大于表4.3.3的规定。

表4.3.3 受压板件的宽厚比或径厚比限值

4.3.4 部分加劲板件中卷边的高厚比不宜大于12,卷边的最小高厚比应根据部分加劲板件的宽厚比按表4.3.4采用。

表4.3.4 卷边的最小高厚比

| b/t | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 |

| a/t | 5.4 | 6.3 | 7.2 | 8.0 | 8.5 | 9.0 | 9.5 | 10.0 | 10.5 | 11.0 |

注:a-卷边的高度;b-带卷边板件的宽度;t-板厚。

4.3.5 当构件中的所有板件宽厚比不超过表4.3.5中的规定时,构件应为全截面有效构件。

表4.3.5 全截面有效构件中板件的最大宽厚比

注:k为板件的受压稳定系数,按本规程第5.6.3条取值。

4.3.6 圆管截面构件的径厚比符合本规程第4.3.3条的规定时,在计算中可取其截面全部有效。

4.4 结构变形的规定

4.4.1 计算不锈钢结构和构件变形时,可不考虑螺栓(螺钉或铆钉)孔引起的截面削弱。计算不锈钢结构的整体变形时,材料模型可采用弹性模型,也可采用本规程第3.3.5条给出的非线性模型,多层及大跨不锈钢结构整体变形计算宜采用非线性模型。

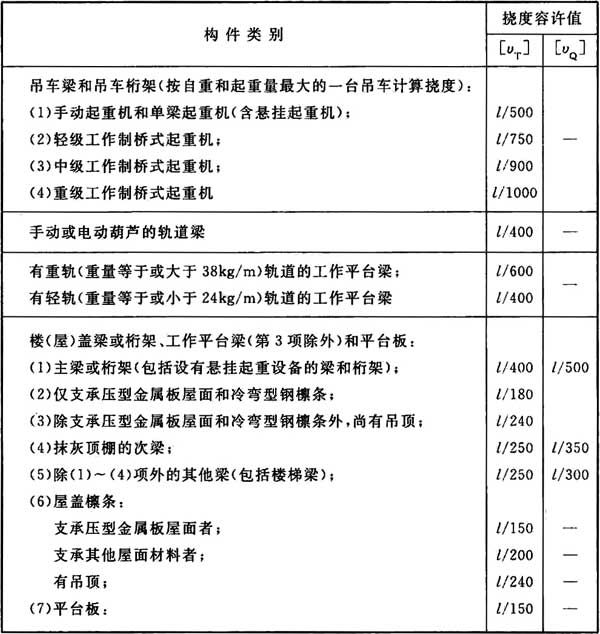

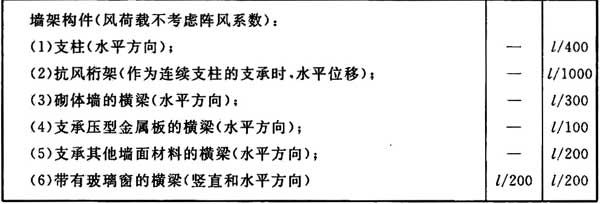

4.4.2 受弯构件的挠度不宜超过表4.4.2中所列的容许值。

表4.4.2 受弯构件挠度容许值

注:1 l为受弯构件的跨度(对悬臂梁和伸臂梁,l为悬伸长度的2倍);

2 在任何情况下,屋面平面内构件挠曲产生的端部斜率不能超过其相应屋面坡度的1/3;

3 [vT]为永久荷载和可变荷载标准值产生的挠度(如有起拱应减去拱度)的容许值;[vQ]为可变荷载标准值产生的挠度的容许值;

4 当吊车梁或吊车桁架跨度大于12m时,其挠度容许值[vT]应乘以0.9的系数;

5 当墙面采用延性材料或与结构采用柔性连接时,墙架构件的支柱水平位移容许值可采用1/300,抗风桁架(作为连续支柱的支承时)水平位移容许值可采用1/800。

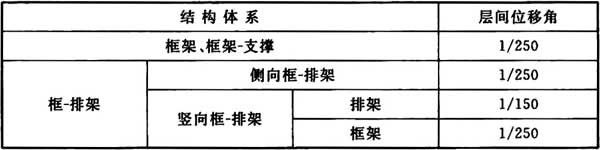

4.4.3 在风荷载标准值作用下,单层不锈钢结构柱顶水平位移不宜超过表4.4.3的数值。

表4.4.3 风荷载作用下柱顶水平位移容许值

注:H为柱高度。

4.4.4 在风荷载标准值作用下,多层不锈钢结构的层间位移角不宜超过表4.4.4的数值。

表4.4.4 层间位移角容许值

注:1 有桥式起重机时,层间位移角不宜超过1/400;

2 对室内装修要求较高的建筑,层间位移角宜适当减小;无墙壁的建筑,层间位移角可适当放宽。

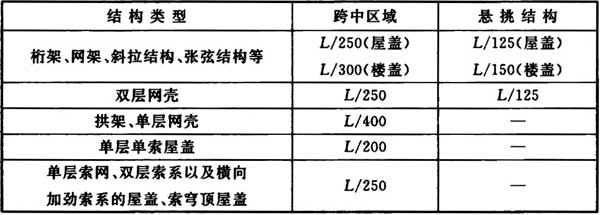

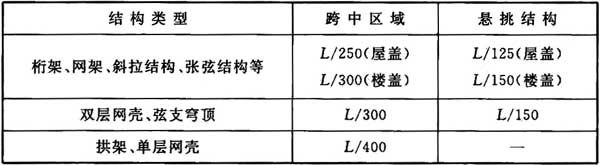

4.4.5 大跨度不锈钢结构位移限值应符合下列规定:

1 在永久荷载与可变荷载的标准组合下,结构的最大挠度值不宜超过表4.4.5-1中的容许挠度值。

2 在重力荷载代表值与多遇竖向地震作用标准值下的组合最大挠度值不宜超过表4.4.5-2的限值。

3 索网结构的挠度为预应力之后的挠度。

表4.4.5-1 非抗震组合时大跨度不锈钢结构容许挠度值

注:1 表中L为短向跨度或者悬挑跨度;

2 网架与桁架可预先起拱,起拱值可取不大于短向跨度的1/300。当仅为改善外观条件时,结构挠度可取永久荷载与可变荷载标准值作用下的挠度计算值减去起拱值,但结构在可变荷载下的挠度不宜大于结构跨度的1/400;

3 对于设有悬挂起重设备的屋盖结构,其最大挠度值不宜大于结构跨度的1/400,在可变荷载下的挠度不宜大于结构跨度的1/500。

表4.4.5-2 地震作用组合时大跨度不锈钢结构容许挠度值

注:表中L为短向跨度或者悬挑跨度。

5 构件计算

5.1 轴心受拉构件

5.1.1 不锈钢拉索的承载力应满足下式要求:

式中:N——不锈钢拉索轴心拉力设计值;

Fu——不锈钢拉索的抗拉极限承载力标准值。

5.1.2 除不锈钢拉索以外其他轴心受拉构件的强度应满足下式要求:

式中:σ——正应力;

An——净截面面积;

f——不锈钢材料的抗拉强度设计值。

5 构件计算

5.1 轴心受拉构件

5.1.1 不锈钢拉索的承载力应满足下式要求:

式中:N——不锈钢拉索轴心拉力设计值;

Fu——不锈钢拉索的抗拉极限承载力标准值。

5.1.2 除不锈钢拉索以外其他轴心受拉构件的强度应满足下式要求:

式中:σ——正应力;

An——净截面面积;

f——不锈钢材料的抗拉强度设计值。

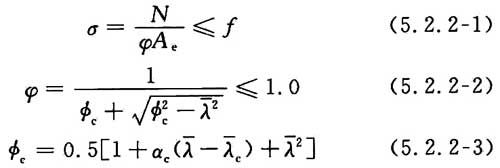

5.2 轴心受压构件

5.2.1 轴心受压构件的强度应满足下式要求:

式中:Aen——有效净截面面积。

5.2.2 轴心受压构件的稳定性应满足下列公式要求:

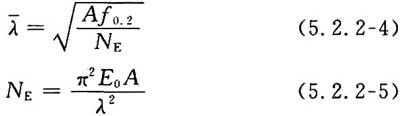

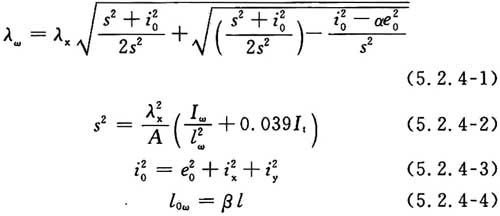

式中:φ——轴心受压构件的稳定系数(取截面两主轴稳定系数中的较小者);

Ae——有效截面面积,按本规程第5.6节计算;

λ——轴心受压构件的正则化长细比;

A——轴心受压构件的毛截面面积;

NE——轴心受压构件的弹性稳定临界力;

λ——轴心受压构件的长细比或换算长细比,应分别按本规程第5.2.3条~第5.2.6条计算;

αc、λc——计算系数,可按表5.2.2取值。

表5.2.2 计算系数αc和λc的取值

5.2.3 计算闭口截面、双轴对称的开口截面和截面全部有效的不卷边等边角钢轴心受压构件的稳定系数时,其长细比应取按下式算得的较大值:

式中:λx、λy——构件对截面主轴x轴和y轴的长细比;

l0x、l0y——构件在垂直于截面主轴x轴和y轴的平面内的计算长度;

ix、iy——构件毛截面对其主轴x轴和y轴的回转半径。

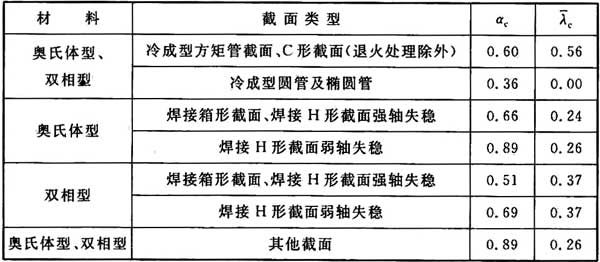

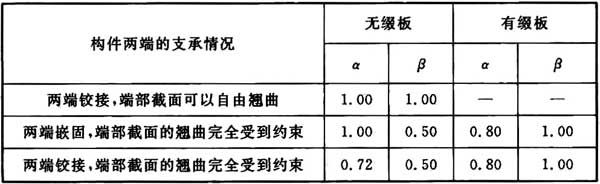

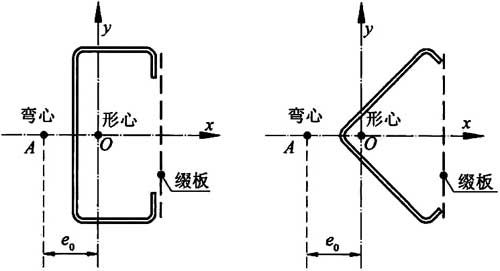

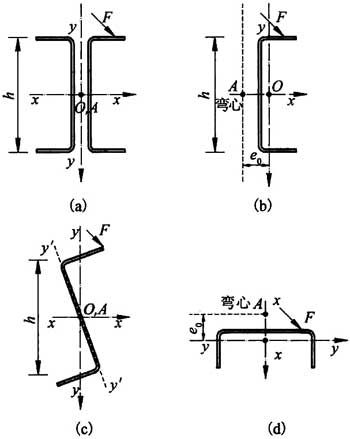

5.2.4 计算单轴对称开口截面(图5.2.4)轴心受压构件的稳定系数时,其长细比应取本规程公式(5.2.3-2)和下列公式计算值的较大值:

式中:λw——弯扭屈曲的换算长细比;

Iw——毛截面扇性惯性矩;

It——毛截面抗扭惯性矩;

e0——毛截面的弯心在对称轴上的坐标;

l0w——扭转屈曲的计算长度;

l——构件无缀板时,取构件的几何长度;有缀板时,取两相邻缀板中心线的最大距离;

α、β——约束系数,可按表5.2.4采用。

表5.2.4 开口截面轴心受压和压弯构件的约束系数

图5.2.4 单轴对称开口截面示意图

5.2.5 有缀板的单轴对称开口截面轴心受压构件弯扭屈曲的换算长细比λ0w可按本规程公式(5.2.4-1)计算,约束系数α、β可按本规程表5.2.4采用,但扭转屈曲的计算长度l0w=β·a,a为缀板中心线的最大间距。

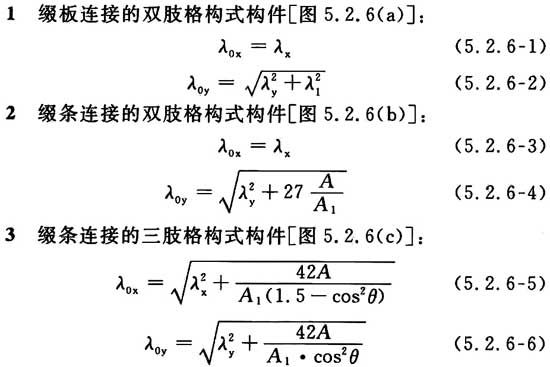

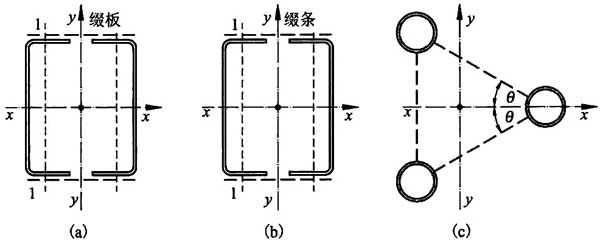

5.2.6 格构式轴心受压构件的稳定性应按本规程公式(5.2.2-1)计算,其长细比应按下列规定取λ0x和λ0y中的较大值:

式中:λ0x、λ0y——格构式构件的换算长细比;

λx——整个构件对x轴的长细比;

λy——整个构件对虚轴(y轴)的长细比;

λ1——单肢对其自身主轴(1轴)的长细比,计算长度取缀板间净距;

A——所有单肢毛截面的面积之和;

A1——构件横截面所截各斜缀条毛截面面积之和。

图5.2.6 格构式构件截面示意图

对格构式轴心受压构件,当缀材为缀条时,其分肢的长细比λ1不应大于构件最大长细比λmax的0.7倍;当缀材为缀板时,λ1不大于40,且不应大于λmax的0.5倍(当λmax<50时,取λmax=50),此时可不计算单肢的强度和稳定性。斜缀条与构件轴线间的夹角不宜小于40°,且不宜大于70°。

缀板柱中,同一截面处缀板(或型钢横杆)的线刚度之和不得小于柱较大分肢线刚度的6倍。

5.2.7 格构式轴心受压构件的剪力应按下式计算:

式中:V——剪力;

A——构件所有单肢毛截面的面积之和。

剪力V值沿构件全长不变,由承受该剪力的有关缀板或缀条分担。

5.2.8 格构式柱和大型实腹式柱,在受有较大水平力处和运送单元的端部应设置横隔,横隔的间距不应大于柱截面长边尺寸的9倍和8m。

5.3 受弯构件

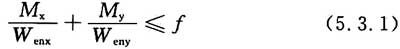

5.3.1 在主平面内受弯的不锈钢构件,其抗弯强度应按下式计算:

式中:Mx、My——同一截面处绕x轴和y轴的弯矩设计值;

wenx、weny——对截面主轴x轴和y轴较小的有效净截面模量;

f——不锈钢材料的抗弯强度设计值。

5.3.2 在主平面内受弯的不锈钢构件,其抗剪强度应按下式计算:

式中:Vmax——计算截面沿腹板平面作用的剪力;

S——计算剪应力处以上毛截面对中和轴的面积矩;

I——毛截面惯性矩;

tw——腹板厚度;

fv——不锈钢材料的抗剪强度设计值。

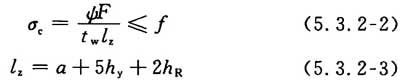

当梁上翼缘受到沿腹板平面作用的集中荷载且该荷载处又未设置支承加劲肋时,腹板计算高度上边缘的局部承压强度应按下式计算:

式中:F——集中荷载,对动力荷载应考虑动力系数;

ψ——集中荷载增大系数,对重级工作制吊车梁取值1.35,对其他梁取值1.0;

f——不锈钢材料的抗压强度设计值;

lz——集中荷载在腹板计算高度上边缘的假定分布长度;

a——集中荷载沿梁跨度方向的支承长度,对钢轨上的轮压可取50mm;

hy——自梁顶面至腹板计算高度上边缘的距离;

hR——轨道的高度,对梁顶无轨道的梁hR=0。

在梁的支座处,当不设置支承加劲肋时,也应按公式(5.3.2-2)计算腹板计算高度下边缘的局部压应力,但ψ取值1.0。支座集中反力的假定分布长度,应根据支座具体尺寸按公式(5.3.2-3)计算。

注:腹板的计算高度h0:对于冷弯型钢,为腹板与上、下翼缘相连接处两内弧起点间的距离;对于焊接组合梁,为腹板高度;对于高强度螺栓连接(或铆接)的组合梁,为上、下翼缘与腹板连接的高强度螺栓(或铆钉)线间最近距离(图5.3.10)。

5.3.3 梁的整体稳定性符合下列情况之一时,可不计算:

1 有铺板(各种钢筋混凝土板、钢板及不锈钢板)密铺在梁的受压翼缘上并与其牢固连接、能阻止梁受压翼缘的侧向位移时。

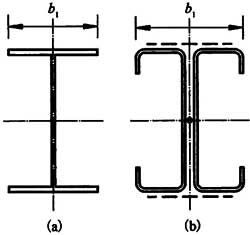

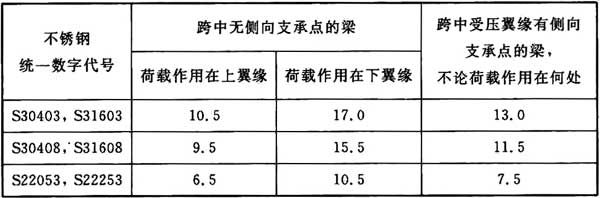

2 H型钢梁、等截面工字形简支梁(图5.3.3)受压翼缘的自由长度l1与其宽度b1之比不超过表5.3.3所规定的数值时。

图5.3.3 典型截面的翼缘宽度b1

表5.3.3 不需计算整体稳定的最大l1/b1值

对跨中无侧向支承点的梁,l1取其跨度;对跨中有侧向支承点的梁,l1取受压翼缘侧向支承点间的距离(梁的支座处视为有侧向支承)。

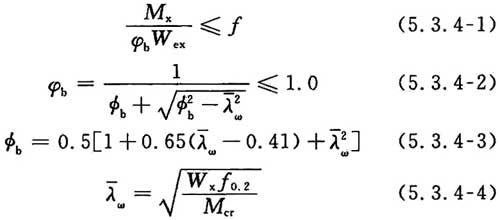

5.3.4 除本规程第5.3.3条所指情况外,荷载通过弯心且在最大刚度主平面内受弯的构件,其整体稳定性应满足下列公式要求:

式中:Mx——绕强轴作用的最大弯矩;

Wex——强轴受压边缘的有效截面模量,按本规程第5.6节计算有效截面;

φb——梁的整体稳定系数;

λw——梁弯扭失稳的正则化长细比; b——计算系数;

b——计算系数;

Wx——对强轴受压边缘的毛截面模量;

Mcr——梁弯扭屈曲临界弯矩,按本规程附录A和附录B计算。

5.3.5 不符合本规程第5.3.3条1款情况的箱形截面简支梁,当其截面尺寸满足h/b≤6,l1/b≤95ε2k,可不计算整体稳定性。其中εk为不锈钢材料修正系数,应按本规程公式(5.3.10)计算。

5.3.6 梁的支座处,应采取可靠的构造措施防止梁端截面的扭转。

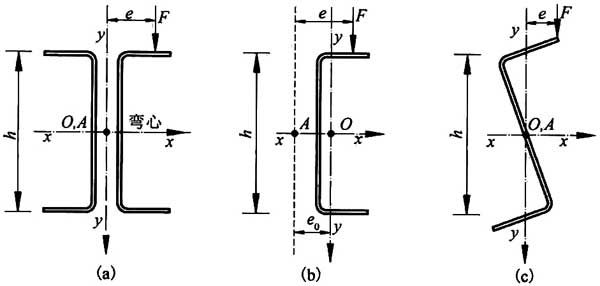

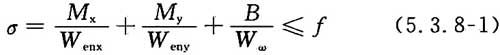

5.3.7 荷载偏离截面弯心但与主轴平行的受弯构件(图5.3.7)的强度和稳定性应按下列公式计算:

图5.3.7 荷载偏离弯心但与主轴平行的受弯构件截面示意图

式中:M——计算弯矩;

B——所取弯矩同一截面处的双力矩,可按本规程附录C计算;

Ww——与弯矩引起的应力同一验算点处的毛截面扇性模量;

Iw——构件的毛截面的翘曲惯性矩;

wn——验算点的主扇性坐标。

剪应力可按本规程公式(5.3.2-1)验算。

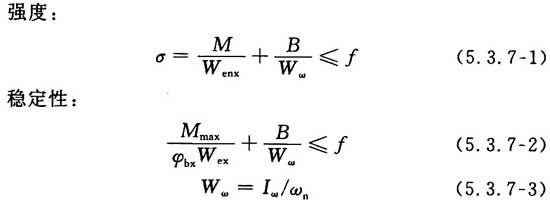

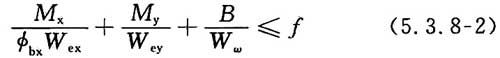

5.3.8 荷载偏离截面弯心且与主轴倾斜的受弯构件(图5.3.8),当在构造上能保证整体稳定时,其强度可按下式计算:

式中:Mx、my——对截面主轴x、y轴的弯矩(图5.3.8所示的截面中,x轴为强轴,y轴为弱轴);x轴和y轴方向的剪应力可分别按本规程公式(5.3.2-1)验算。

当不能在构造上保证整体稳定时,可按下式计算其稳定性:

式中:Wey——对截面主轴y轴的受压边缘的有效截面模量。

图5.3.8 荷载偏离弯心且与主轴倾斜的受弯构件截面示意图

5.3.9 承受静力荷载和间接承受动力荷载的不锈钢梁可按本规程第5.6节考虑腹板的屈曲后强度。对于直接承受动力荷载或其他不考虑屈曲后强度的不锈钢焊接梁,应按本规程第5.3.10条的规定配置加劲肋并按本规程第5.3.11条的规定计算腹板的稳定性。

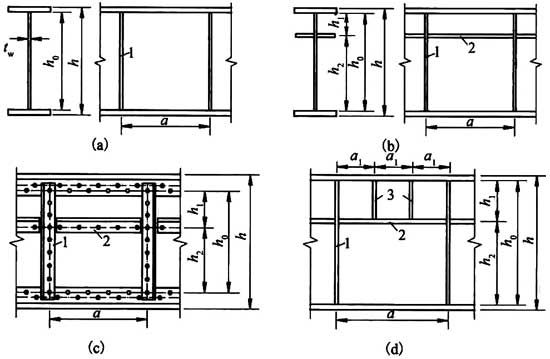

5.3.10 不锈钢焊接梁腹板加劲肋的配置应符合下列规定(图5.3.10):

图5.3.10 加劲肋布置

1-横向加劲肋;2-纵向加劲肋;3-短加劲肋

1 当h0/tw≤80εk时,对有局部压应力的梁,应按构造配置横向加劲肋;对无局部压应力的梁,可不配置加劲肋。

2 当h0/tw>80εk时,应考虑配置横向加劲肋。其中,当h0/tw>170εk(受压翼缘扭转受到约束,如连有刚性铺板、制动板或焊有钢轨时)或h0/tw>150εk(受压翼缘扭转未受到约束时),或按照计算需要时,应在弯曲应力较大的受压区格增加配置纵向加劲肋。局部压应力很大的梁,必要时尚宜在受压区配置短加劲肋。

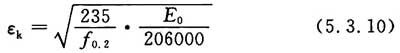

其中h0为腹板的计算高度(对单轴对称梁,当确定是否压配置纵向加劲肋时,h0应取腹板受压区高度hc的2倍);不锈钢材料修正系数εk应按下式计算:

3 梁的支座处和上翼缘受有较大固定集中荷载处,宜设置支承加劲肋。

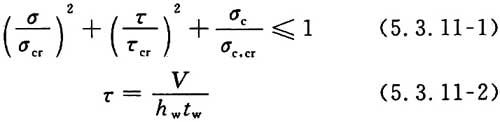

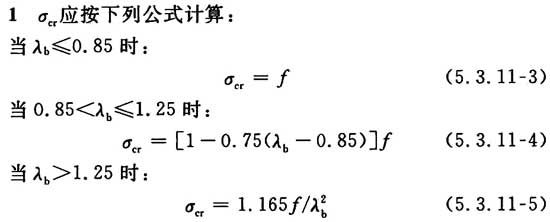

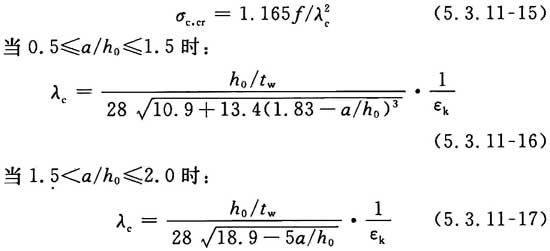

5.3.11 仅配置横向加劲肋的腹板[图5.3.10(a)],其各区格局部稳定性应按下列公式计算:

式中:σ——所计算腹板区格内,由平均弯矩产生的腹板计算高度边缘的弯曲压应力;

τ——所计算腹板区格内,由平均剪力产生的腹板平均剪应力;

σc——腹板计算高度内的局部压应力,应按本规程公式(5.3.2-2)计算,但式中ψ=1.0;

hw——腹板高度;

σcr、τcr、σc,cr——各种应力单独作用下的临界应力,应按本条第1、2、3款计算。

式中:λb——用于腹板受弯计算时的正则化长细比;

hc——梁腹板弯曲受压区高度,对双轴对称截面2hc=h0。

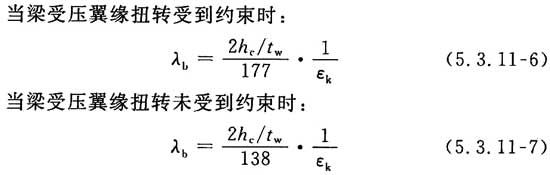

式中:λs——用于腹板受剪计算时的正则化长细比;

η——简支梁取1.11,框架梁取1。

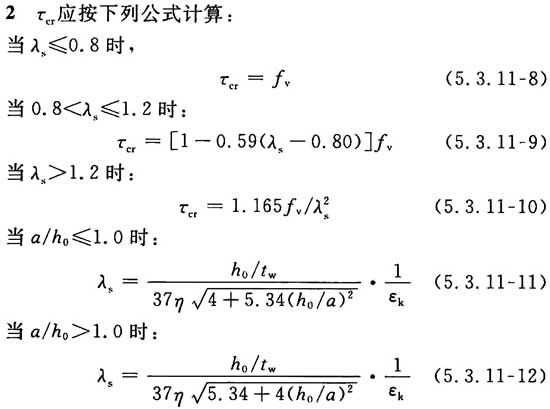

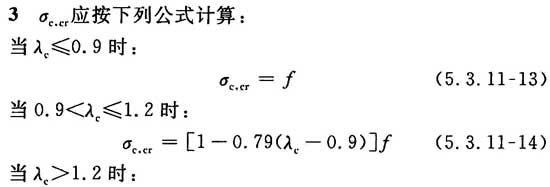

式中:λc——用于腹板受局部压力计算时的正则化长细比。

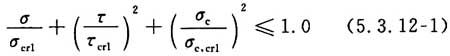

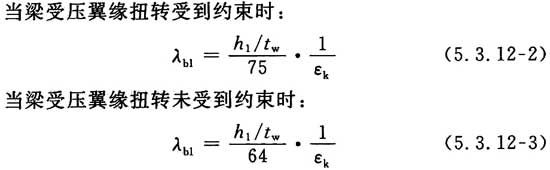

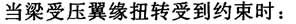

5.3.12 同时用横向加劲肋和纵向加劲肋加强的腹板[图5.3.10(b)、(c)],其局部稳定性应按下列公式计算:

1 受压翼缘与纵向加劲肋之间的区格:

式中:σcr1、τcr1、σc,cr1——分别按本款第1、2、3项计算:

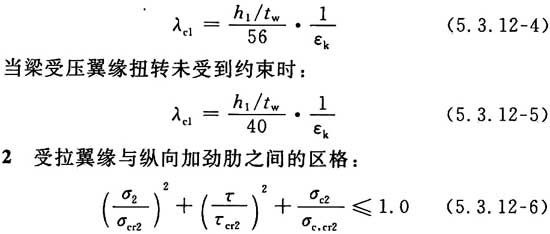

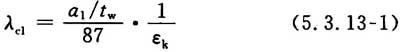

1)σcr1按本规程第5.3.11条第1款计算,但式中的λb改用λb1代替,λb1应按下列公式计算:

式中:h1——纵向加劲肋至腹板计算高度受压边缘的距离。

2)τcr1按本规程第5.3.11条第2款计算,将式中的h0改为h1。

3)σc,cr1按本规程第5.3.11条第3款计算,但式中的λb改用λc1代替,λc1应按下列公式计算:

式中:σ2——所计算区格内由平均弯矩产生的腹板在纵向加劲肋处的弯曲压应力;

σc2——腹板在纵向加劲肋处的横向压应力,取0.3σc。

σcr2、τcr2、σc,cr2应按下列方法计算:

1)σcr2按本规程第5.3.11条第1款计算,但式中的λb改用λb2代替,λb2应按下式计算:

2)τcr2按本规程第5.3.11条第2款计算,将式中h0改为h2,h2=h0—h1。

3)σc,cr2按本规程第5.3.11条第3款计算,但式中的h0改为h2,当a/h2>2时,取a/h2=2。

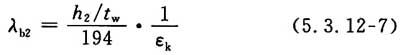

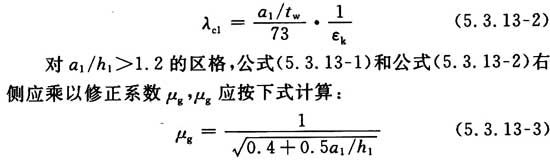

5.3.13 在受压翼缘与纵向加劲肋之间设有短加劲肋的区格[图5.3.10(d)],其局部稳定性应按本规程公式(5.3.12-1)计算。式中的σcr1应按本规程第5.3.12条第1款中的第1项计算;τcr1应按本规程第5.3.11条第2款计算,但将h0和a改为h1和a1(a1为短加劲肋间距);σc,cr1应按本规程第5.3.11条第3款计算,但是式中λb改用λc1代替,λc1应按下式计算:

当梁受压翼缘扭转未受到约束时:

5.3.14 加劲肋的设置应符合下列规定:

1 加劲肋宜在腹板两侧成对配置,也可单侧配置,但支承加劲肋、重级工作制吊车梁的加劲肋不应单侧配置。

2 横向加劲肋的最小间距应为0.5h0,最大间距应为2h0(对无局部压应力的梁,当h0/tw≤100时,可采用2.5h0)。纵向加劲肋至腹板计算高度受压边缘的距离应在hc/2.5~hc/2范围内。

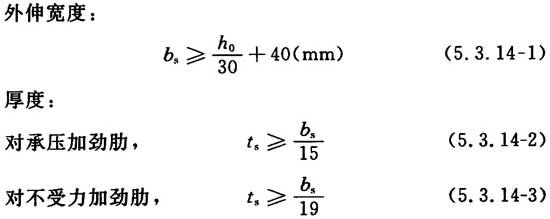

3 在腹板两侧成对配置的钢板横向加劲肋,其截面尺寸应满足下列公式要求:

4 在腹板一侧配置的钢板横向加劲肋,其外伸宽度应大于按公式(5.3.14-1)算得的1.2倍,厚度不应小于其外伸宽度的1/15和1/19。

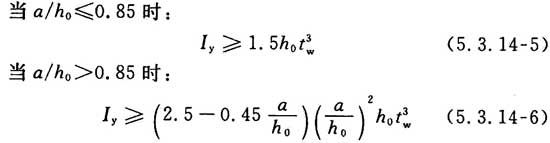

5 在同时用横向加劲肋和纵向加劲肋加强的腹板中,横向加劲肋的截面尺寸除应符合上述规定外,其截面惯性矩Iz尚应满足下式要求:

纵向加劲肋的截面惯性矩Iy,应满足下列公式要求:

6 短加劲肋的最小间距为0.75h1。短加劲肋外伸宽度应取横向加劲肋外伸宽度的0.7~1.0倍,厚度不应小于短加劲肋外伸宽度的1/15。

注:1 用型钢(H型钢、工字钢、槽钢、肢尖焊于腹板的角钢)做成的加劲肋,其截面惯性矩不得小于相应钢板加劲肋的惯性矩;

2 在腹板两侧成对配置的加劲肋,其截面惯性矩应按梁腹板中心线为轴线进行计算;

3 在腹板一侧配置的加劲肋,其截面惯性矩应按加劲肋相连的腹板边缘为轴线进行计算。

7 焊接梁的横向加劲肋与翼缘板、腹板相接处应切角,当做为焊接工艺孔时,切角宜采用半径R=30mm的1/4圆弧。

5.3.15 梁的支承加劲肋,应按承受梁支座反力或固定集中荷载的轴心受压构件计算其在腹板平面外的稳定性。此受压构件的截面应包括加劲肋和加劲肋两侧15twεk宽度范围内的腹板面积,计算长度取h0。

当梁支承加劲肋的端部为刨平顶紧时,应按其所承受的支座反力或固定集中荷载计算其端面承压应力;突缘支座的突缘加劲肋的伸出长度不得大于其厚度的2倍;当端部为焊接时,应按传力情况计算其焊缝应力。

支承加劲肋与腹板的连接焊缝,应按传力需要进行计算。

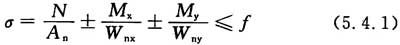

5.4 拉弯构件

5.4.1 拉弯构件的强度应满足下式要求:

式中:N——轴心拉力;

Mx、My——同一截面处绕主轴x轴和y轴的弯矩;

An——净截面面积;

Wnx——对x轴的净截面模量;

Wny——对y轴的净截面模量;

f——不锈钢材料的抗弯强度设计值。

当拉弯构件截面内出现受压区,且受压板件的宽厚比大于本规程第5.6.1条的规定时,则在计算其净截面特性时应按本规程第5.6.5条的规定扣除受压板件的超出阴影部分。

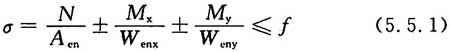

5.5 压弯构件

5.5.1 压弯构件的强度应按下式计算:

式中:N——轴心压力;

Mx、My——同一截面处绕主轴x轴和y轴的弯矩;

Aen——有效净截面面积;

Wenx——对x轴的有效净截面模量;

Weny——对y轴的有效净截面模量。

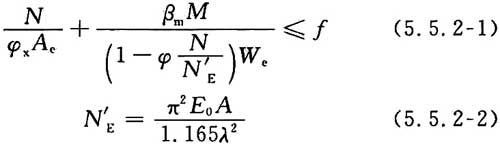

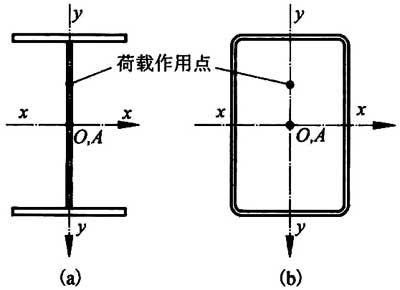

5.5.2 双轴对称截面的压弯构件,当弯矩作用于对称平面内时,应按下列公式计算弯矩作用平面内的稳定性:

式中:M——计算弯矩;

βm——等效弯矩系数;

N′E——欧拉临界力;

E0——不锈钢材料的初始弹性模量;

λ——构件在弯矩作用平面内的长细比;

We——对最大受压边缘的有效截面模量。

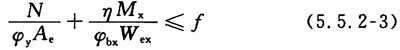

当弯矩作用在最大刚度平面内时(图5.5.2),尚应按下式计算弯矩作用平面外的稳定性:

式中:η——截面系数,对于闭口截面η=0.7,对于其他截面η=1.0;

φy——对y轴的轴心受压构件的稳定系数,其长细比应按本规程公式(5.2.3-2)计算;

φbx——当弯矩作用于最大刚度平面内时,受弯构件的整体稳定系数,对于闭口截面可取φbx=1.0。

Mx应取构件计算段内的最大弯矩。

图5.5.2 双轴对称截面示意图

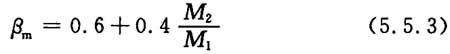

5.5.3 压弯构件的等效弯矩系数βm应按下列规定采用:

1 构件端部无侧移且无中间横向荷载时:

式中:M1、M2——分别为绝对值较大和较小的端弯矩,当构件以单曲率弯曲时M2/M1取正值,当构件以双曲率弯曲时M2/M1取负值。

2 构件端部无侧移但中间有横向荷载时:βm=1.0;

3 构件端部有侧移时:βm=1.0。

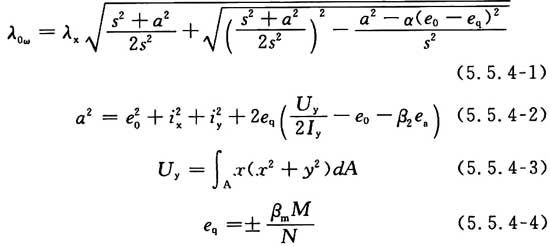

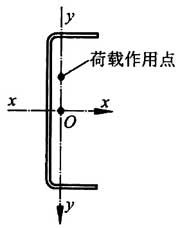

5.5.4 单轴对称开口截面(图5.2.4)的压弯构件,当弯矩作用于对称轴平面内时,除应按本规程第5.5.2条计算弯矩作用平面内的稳定性外,尚应按本规程公式(5.2.2-1)计算其弯矩作用平面外的稳定性,此时,本规程公式(5.2.2-1)中的轴心受压构件的稳定系数φ应按下列公式算得的弯扭屈曲的换算长细比λ0w计算得到。

式中:eq——等效偏心距,当偏心在截面弯心一侧时eq为负,当偏心在于截面弯心相对的另一侧时eq为正;

M——构件计算段内的最大弯矩;

β2——横向荷载作用位置影响系数,按本规程附录A表A.0.1取值;

s——计算系数,按本规程公式(5.2.4-2)计算;

ea——横向荷载作用点到弯心的距离。对于偏心压杆或当横向荷载作用在弯心时ea=0;当荷载不作用在弯心且荷载方向指向弯心时ea为负,当离开弯心时ea为正。

若l0x≤l0y时可不计算其弯矩作用平面外的稳定性。

当弯矩作用在对称平面内(图5.2.4),且使截面在弯心一侧受压时,尚应按下列公式计算:

式中:βmy——对y轴的等效弯矩系数,按本规程第5.5.3条的规定采用;

W′ey——截面的较小有效截面模量;

N′Ey——欧拉临界力,按本规程公式(5.5.2-1)计算。

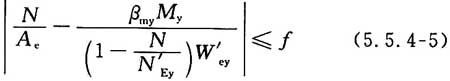

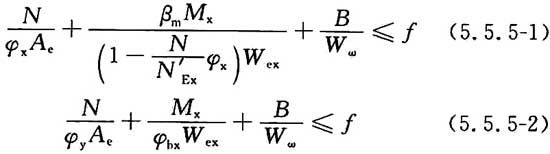

5.5.5 单轴对称开口截面压弯构件,当弯矩作用于非对称主平面内时(图5.5.5),除应按公式(5.5.5-1)计算其弯矩作用平面内的稳定性外,尚应按公式(5.5.5-2)计算其弯矩作用平面外的稳定性。

图5.5.5 单轴对称开口截面绕对称轴弯曲示意图

式中:φx——对x轴轴心受压构件稳定系数,其长细比应按本规程公式(5.2.4-1)计算;

N′Ey——欧拉临界力,按本规程公式(5.5.2-1)计算。

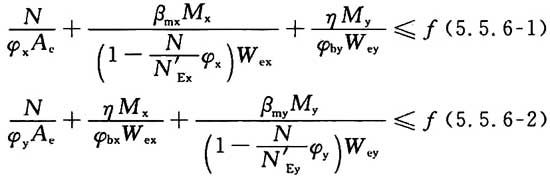

5.5.6 双轴对称截面双向压弯构件的稳定性应按下列公式计算:

式中:φby——当弯矩作用于最小刚度平面内时,受弯构件的整体稳定系数,应按本规程公式(5.3.4-2)计算;

βmx——对x轴的等效弯矩系数,应按本规程第5.5.3条的规定采用。

5.5.7 格构式压弯构件,除应计算整个构件的强度和稳定性外,尚应计算单肢的强度和稳定性。

计算缀条或缀板内力用的剪力,应取构件的实际剪力和本规程第5.2.7条计算的剪力中的较大值。

格构式压弯构件,当弯矩绕实轴(x轴)作用时,其弯矩作用平面内和平面外的稳定性计算均与实腹式构件相同,但在计算弯矩作用平面外的整体稳定时,本规程公式(5.5.2-3)中的φy应按本规程第5.2.6条中的换算长细比λ0y确定,φb应取1.0;当弯矩绕虚轴(y轴)作用时,其弯矩作用平面内的整体稳定性应按下式计算:

φy、N′Ey均应按换算长细比λ0y确定,弯矩作用平面外的整体稳定性可不计算,但应计算分肢的稳定性。

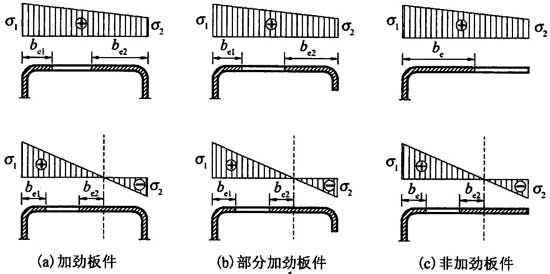

5.6 构件中的受压板件

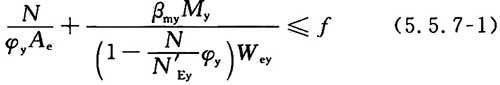

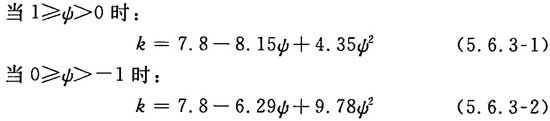

5.6.1 加劲板件、部分加劲板件和非加劲板件的有效宽厚比应按下列公式计算:

当λp≤1.0时:

式中:b——板件宽度;

t——板件厚度;

bc——板件的受压区宽度;

ψ——压应力分布不均匀系数;

σmax——受压板件边缘的最大压应力(N/mm2),取正值;

σmin——受压板件另一边缘的应力(N/mm2),以压应力为正,拉应力为负;

be——板件的有效宽度;

α1~α6——系数,按本规程表5.6.1确定;

λp——计算板件的柔度系数;

σ1——构件截面上的最大压应力,按本规程第5.6.2条规定确定;

σcr——计算板件的屈曲临界应力;

E0——不锈钢材料的初始弹性模量;

k——板件的屈曲系数,按本规程第5.6.3条规定采用;

k1——板组约束系数,按本规程第5.6.4条规定采用;若不计相邻板件的约束作用,可取k1=1.0。

表5.6.1 计算系数α1~α6

| 成型方式 | α1 | α2 | α3 | α4 | α5 | α6 |

| 冷成型构件 | 2.41 | —1.63 | 3.15 | —1.86 | 0.092 | 0.65 |

| 焊接构件 | 1.84 | —1.14 | 3.15 | —1.72 | 0.086 | 0.62 |

5.6.2 压应力不均匀分布系数ψ和构件截面上的最大压应力σ1按下列规定确定:

1 对于轴心受压构件,截面上各板件的压应力分布不均匀系数ψ取1.0。最大压应力σ1取轴心受压构件的稳定系数与不锈钢材料的强度设计值的乘积(φ·f)。

2 对于压弯构件,截面上各板件的压应力分布不均匀系数ψ应由构件毛截面按强度计算,不考虑双力矩的影响。最大压应力板件的σ1取不锈钢材料的强度设计值f,其余板件的最大压应力按ψ推算。

3 对于受弯及拉弯构件,截面上各板件的压应力分布不均匀系数ψ及最大压应力应由构件毛截面按强度计算,不考虑双力矩的影响。

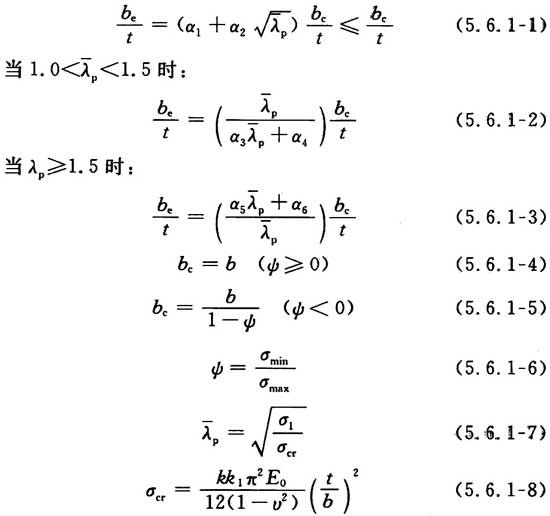

5.6.3 受压板件的稳定系数可按下列公式计算:

1 加劲板件:

2 部分加劲板件:

1)最大压应力作用于支承边[图5.6.3(a)]。

图5.6.3 部分加劲板件和非加劲板件的应力分布示意图

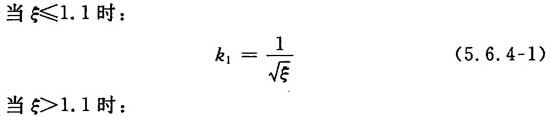

5.6.4 受压板件的板组约束系数应按下列公式计算:

式中:b——计算板件的宽度;

tb——计算板件的厚度;

c——与计算板件邻接的板件的宽度,如果计算板件两边均有邻接板件时,即计算板件为加劲板件时,取压应力较大的一边的邻接板件的宽度;

tc——与计算板件邻接的板件的厚度;

k——计算板件的受压稳定系数,由本规程第5.6.3条确定;

kc——邻接板件的受压稳定系数,由本规程第5.6.3条确定。

对于加劲板件,k1≤1.7;对于部分加劲板件,k1≤2.4;对非加劲板件,k1≤3.0,当邻接板件受拉时,k1=3.0。

5.6.5 当受压板件宽厚比大于本规程第5.6.1条规定的有效宽厚比时,受压板件的有效截面应从截面的受压部分按图5.6.5所示位置扣除其超出部分(即图中不带斜线部分)来确定,截面的受拉部分应全部有效。

图5.6.5 受压板件的有效截面图

图5.6.5中的be1和be2应按下列规定计算:

5.7 受弯构件的变形

5.7.1 计算不锈钢受弯构件的变形时应考虑材料非线性和有效截面的影响。构件的变形可按下式计算,也可采用本规程第3.3.5节规定的材料本构模型进行非线性分析得到。

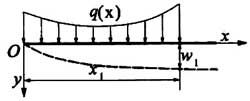

图5.7.1 受弯构件变形的计算简图

式中:w1——计算点x1处的变形;

C1、C2——常数,根据受弯构件的边界条件确定;

X——构件上的曲率;

M——构件上的弯矩;

E0——不锈钢材料的初始弹性模量;

n——不锈钢材料的应变强化系数;

Ie——构件的有效截面惯性矩,可近似采用构件中最大弯矩处的有效截面计算;

h——构件的截面高度;

M0.2——截面中最大应力点达到屈服时,截面所承受的弯矩。

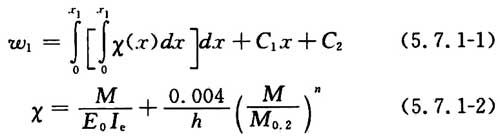

5.7.2 纯弯矩作用、跨中集中荷载作用和均布荷载作用下,简支梁的跨中最大变形可按表5.7.2计算。

表5.7.2 典型荷载作用下简支梁跨中最大变形

6 连接计算和构造

6.1 焊缝连接计算

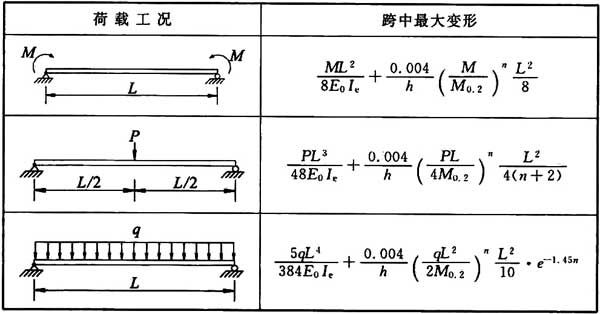

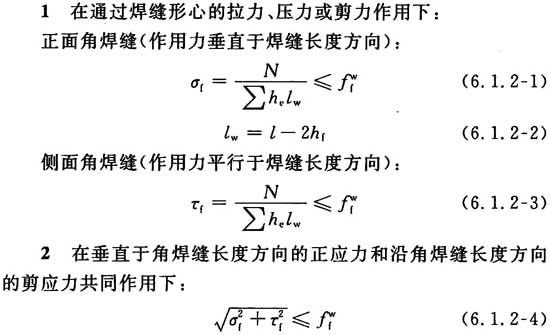

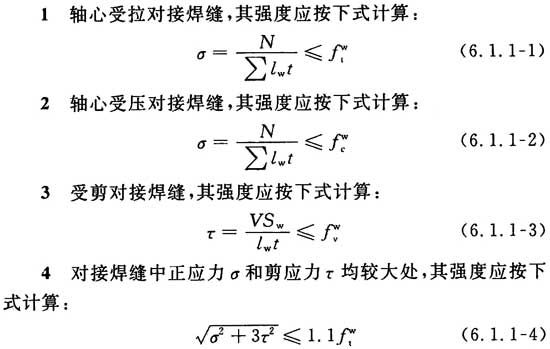

6.1.1 对接焊缝应采用与不锈钢母材相适应的焊接材料和施焊工艺,对接焊缝强度应按下列规定计算:

式中:N——焊缝所受的轴心力设计值;

lw——焊缝的计算长度,采用引弧板或引出板施焊时,每条焊缝的计算长度可取其实际长度l;不符合上述施焊方法的对接焊缝,每条焊缝的计算长度取实际长度l减去2t;

t——连接中较薄板件的厚度;

V——对接焊缝所受的剪力设计值;

Sw——焊缝有效截面的面积矩;

fwt、fwc、fwv——不锈钢对接焊缝的抗拉、抗压、抗剪强度设计值,可按本规程表3.3.2取值。

6.1.2 直角角焊缝的强度应按下列规定计算:

式中:σf——垂直于焊缝长度方向的正应力,可按焊缝有效截面计算;

he——角焊缝的有效厚度,在直角角焊缝情况下可近似取he=0.7hf;

lw——焊缝的计算长度;

fwf——不锈钢角焊缝的强度设计值,可按本规程表3.3.2取值。

l——角焊缝的实际长度;

hf——角焊缝的焊脚尺寸;

τf——沿焊缝长度方向的剪应力,可按焊缝有效截面计算;

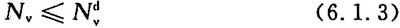

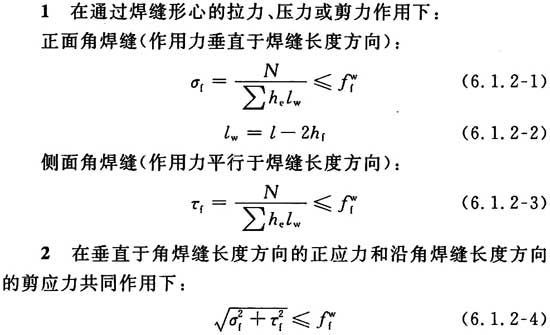

6.1.3 电阻点焊的承载力可按下式计算:

式中:Nv——单个不锈钢电阻点焊承担的剪力设计值;

Ndv——单个不锈钢电阻点焊的抗剪承载力设计值,可按本规程表6.1.3取值。

表6.1.3 单个电阻点焊的抗剪承载力设计值Ndv

| t(mm) | 0.4 | 0.6 | 0.8 | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 3.5 |

| Ndv | 0.6 | 1.1 | 1.7 | 2.3 | 4.0 | 5.9 | 8.0 | 10.2 | 12.6 |

注:1 t为相焊板件中较薄板件的厚度;

2 中间板厚可由线性插值确定。

6 连接计算和构造

6.1 焊缝连接计算

6.1.1 对接焊缝应采用与不锈钢母材相适应的焊接材料和施焊工艺,对接焊缝强度应按下列规定计算:

式中:N——焊缝所受的轴心力设计值;

lw——焊缝的计算长度,采用引弧板或引出板施焊时,每条焊缝的计算长度可取其实际长度l;不符合上述施焊方法的对接焊缝,每条焊缝的计算长度取实际长度l减去2t;

t——连接中较薄板件的厚度;

V——对接焊缝所受的剪力设计值;

Sw——焊缝有效截面的面积矩;

fwt、fwc、fwv——不锈钢对接焊缝的抗拉、抗压、抗剪强度设计值,可按本规程表3.3.2取值。

6.1.2 直角角焊缝的强度应按下列规定计算:

式中:σf——垂直于焊缝长度方向的正应力,可按焊缝有效截面计算;

he——角焊缝的有效厚度,在直角角焊缝情况下可近似取he=0.7hf;

lw——焊缝的计算长度;

fwf——不锈钢角焊缝的强度设计值,可按本规程表3.3.2取值。

l——角焊缝的实际长度;

hf——角焊缝的焊脚尺寸;

τf——沿焊缝长度方向的剪应力,可按焊缝有效截面计算;

6.1.3 电阻点焊的承载力可按下式计算:

式中:Nv——单个不锈钢电阻点焊承担的剪力设计值;

Ndv——单个不锈钢电阻点焊的抗剪承载力设计值,可按本规程表6.1.3取值。

表6.1.3 单个电阻点焊的抗剪承载力设计值Ndv

| t(mm) | 0.4 | 0.6 | 0.8 | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 3.5 |

| Ndv | 0.6 | 1.1 | 1.7 | 2.3 | 4.0 | 5.9 | 8.0 | 10.2 | 12.6 |

注:1 t为相焊板件中较薄板件的厚度;

2 中间板厚可由线性插值确定。

6.2 紧固件连接计算

6.2.1 不锈钢结构、构件及节点连接中所用紧固件应优先采用与不锈钢母材相适应的不锈钢紧固件。特殊情况下采用普通钢结构用高强度螺栓时,应按本规程第7.1.3条规定采取相应防护措施。对可能被海水或其他腐蚀性介质浸泡的连接,不应采用普通钢结构用高强度螺栓。

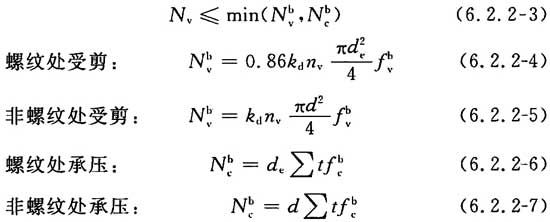

6.2.2 不锈钢普通螺栓连接承载力应按下列规定计算:

1 不锈钢普通螺栓的杆轴方向受拉连接中,应采取相应构造措施(设置加劲肋等)保证刚度,消除撬力的影响,其承载力应按下列公式计算:

2 不锈钢普通螺栓的受剪连接中,承载力应按下列公式计算:

当采用非全螺纹螺栓时,螺栓抗剪面不宜位于螺纹处。

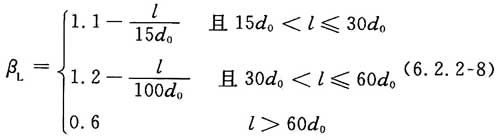

在节点处或拼接接头的一端,当螺栓沿受力方向的连接长度l>15d0时,螺栓的承载力应乘以按下式计算的折减系数:

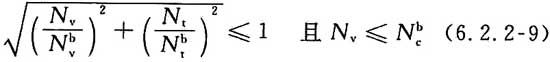

3 同时承受剪力和杆轴方向拉力的不锈钢普通螺栓连接承载力应符合下列公式要求:

式中:Nt、Nv——单个不锈钢螺栓所承受的拉力和剪力设计值;

Nbt、Nbv、Nbc——单个不锈钢螺栓的抗拉、抗剪、承压承载力设计值;

fbt、fbv、fbc——不锈钢螺栓的抗拉、抗剪、承压强度设计值,按本规程表3.3.3-1取值;

d、de——螺栓杆公称直径、有效直径;

d0——螺栓孔直径;

kd——直径影响系数,d<12mm时,kd=0.9;d≥12mm时,kd=1.0;

nv——螺栓杆受剪面数目;

βL——长连接螺栓强度折减系数;

∑t——同一受力方向的承压构件总厚度的较小值。

6.2.3 不锈钢构件高强度螺栓连接不宜采用摩擦型连接。特殊情况下需要采用高强度螺栓摩擦型连接时,连接承载力及高强度螺栓预拉力P应根据高强度螺栓性能等级按现行国家标准《钢结构设计规范》GB 50017确定,但传力摩擦面的抗滑移系数应根据抗滑移试验确定。

6.2.4 不锈钢构件高强度螺栓承压型连接不应用于直接承受动力荷载的结构。采用高强度螺栓承压型连接时,连接承载力应按现行国家标准《钢结构设计规范》GB 50017计算,其中螺栓承压强度设计值fbc应按本规程表3.3.3-1取值。

6.2.5 不锈钢螺钉连接承载力应按下列规定计算:

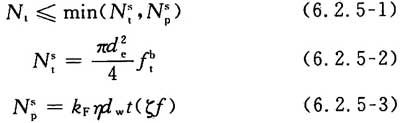

1 不锈钢螺钉的杆轴方向受拉的连接中,承载力应按下列公式计算:

不锈钢螺钉在基材中的钻入深度应大于0.9mm,且承载力应满足下式要求:

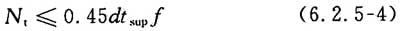

式中:Nt——单个不锈钢螺钉承受的拉力设计值;

Nst、Nsp——单个不锈钢螺钉的受拉、抗撕裂承载力设计值;

kF——荷载影响系数,静荷载时取1.0,含有风荷载的组合荷载时取0.5;

dw——垫圈的直径(有垫圈时)或螺钉头的直径;

de——螺钉在螺纹处的有效直径;

t——较薄板(钉头接触侧的钢板)的厚度;

d——螺钉的公称直径;

tsup——螺钉钉杆的圆柱状螺纹部分钻入基材中的深度;

f——被连接不锈钢板的抗拉强度设计值,应按本规程表3.3.1取值;

fbt——不锈钢螺钉的抗拉强度设计值,应按本规程表3.3.3-1取值;

ζ——材料影响系数,奥氏体不锈钢取1.0,双相型不锈钢取0.85。

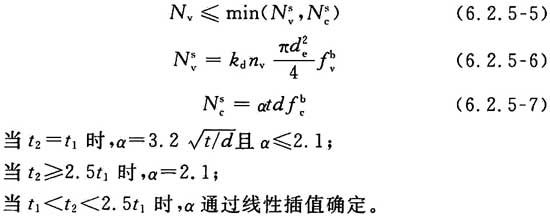

2 不锈钢螺钉的受剪连接中,承载力应按下列公式计算:

当不锈钢螺钉用于钢板端部与支承构件的连接时,其抗剪承载力设计值应乘以折减系数0.8。当采用多个螺钉连接且沿受力方向的连接长度l≥45d时,承载力设计值应乘以折减系数βL,βL应按下式计算:

式中:Nv——单个不锈钢螺钉所承受的剪力;

Nsv、Nsc——单个不锈钢螺钉的抗剪、承压承载力设计值;

de——螺钉的有效直径;

kd——直径影响系数,d<12mm时,kd=0.9;d≥12mm时,kd=1.0;

nv——螺钉的受剪面数目;

fbv、fbc——不锈钢螺钉的抗剪、承压强度设计值,应按本规程表3.3.3-1取值;

t1——靠近螺钉头的连接板厚度;

t2——远离螺钉头的连接板厚度。

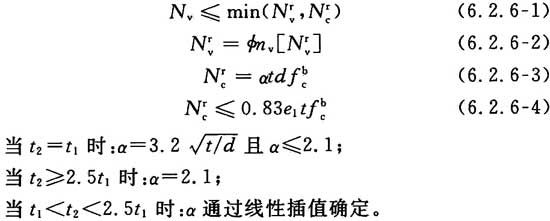

3 同时承受剪力和杆轴方向拉力作用的不锈钢螺钉连接的承载力,应满足下式要求:

式中:Nv、Nt——单个不锈钢螺钉所承受的剪力和拉力设计值;

Nsv、Nst——单个不锈钢螺钉受剪、受拉承载力设计值。

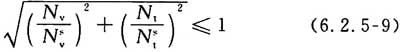

6.2.6 不锈钢抽芯铆钉不应用于受拉连接,抽芯铆钉的受剪连接中,承载力应按下列公式计算:

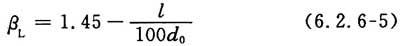

当不锈钢抽芯铆钉用于钢板端部与支承构件(如檩条)的连接时,其抗剪承载力设计值应乘以折减系数0.8。当采用多个抽芯铆钉连接且沿受力方向的连接长度l≥45d时,承载力设计值应乘以折减系数βL,βL应按下式计算:

式中:Nv——单个不锈钢抽芯铆钉所承受的剪力设计值;

Nrv、Nrc——单个不锈钢抽芯铆钉的抗剪、承压承载力设计值;

nv——不锈钢抽芯铆钉的受剪面数目; ——剪切面数目影响系数,单剪时取1.0,双剪时取0.8;

——剪切面数目影响系数,单剪时取1.0,双剪时取0.8;

[Nrv]——不锈钢抽芯铆钉的最小抗剪承载力设计值,可按本规程表6.2.6取值,采用其他形式的抽芯铆钉时应按现行国家标准《紧固件机械性能 盲铆钉试验方法》GB/T 3098.18进行试验时确定抗剪承载力;

fbc——不锈钢抽芯铆钉的承压强度设计值,可按本规程表3.3.3-1取值;

t1——靠近抽芯铆钉头侧的连接板厚度;

t2——远离抽芯铆钉头侧的连接板厚度;

e1——端距(图6.2.6);

d0——孔径(图6.2.6)。

表6.2.6 不锈钢抽芯铆钉的最小抗剪承载力设计值[Nrv](kN)

图6.2.6 不锈钢抽芯铆钉连接的边距、端距和间距示意图

6.3 连接构造

6.3.1 角焊缝的计算长度不应小于8hf,且当被连接板件厚度不大于6mm时不应小于30mm,其他情况不应小于40mm,侧面角焊缝的计算长度不应大于60hf(连续受力的角焊缝除外)。角焊缝的焊脚尺寸不宜大于较薄焊件厚度的1.2倍(钢管结构1.5倍),且不宜小于1.5 ,t为较厚焊件厚度。

,t为较厚焊件厚度。

6.3.2 电阻点焊的焊点中距不宜小于15 ,焊点边距不宜小于10

,焊点边距不宜小于10 ,t为较薄焊件厚度。

,t为较薄焊件厚度。

6.3.3 螺栓的中距不应小于3d0,端距不应小于2d0,边距不应小于1.5d0,d0为螺栓孔径。在靠近弯角边缘处的螺栓孔边距,尚应满足使用紧固工具的要求。

6.3.4 抽芯铆钉的适用直径为3.0mm~5.0mm,在受力蒙皮结构中宜选用直径不小于4mm的抽芯铆钉。

6.3.5 抽芯铆钉和螺钉的钉头部分宜靠在较薄的板件一侧,螺钉另一侧的露出螺纹不应少于2扣。连接件的中距和端距不应小于连接件直径的3倍,边距不应小于连接件直径的1.5倍。受力连接中的连接件不宜少于2个。

7 防 护

7.1 维 护

7.1.1 不锈钢结构应根据所在环境的耐腐蚀性要求选择合适的牌号和表面处理方式。

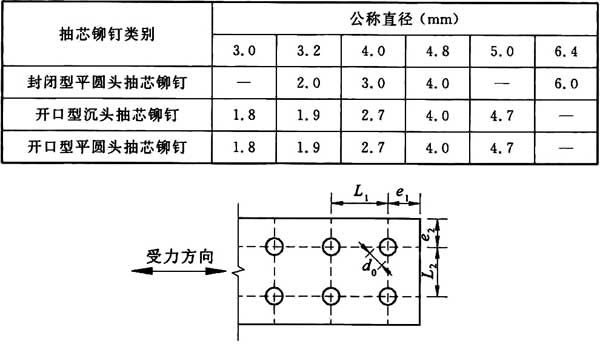

7.1.2 不锈钢结构可按下列分类进行维护:

表7.1.2 典型环境下的维护措施

7.1.3 不锈钢结构设计时可采用下列措施提高抗腐蚀能力:

1 不锈钢材与普通钢材及其他金属材料接触、紧固时,应采用非金属的隔离材料(如垫圈、套筒等),避免与其直接接触;

2 有可能被海水或其他腐蚀性介质浸泡的区域,宜采用焊接连接;

3 应采用合理的节点构造措施和构件或板件放置方向避免构件表面积灰;

4 应采用合理的焊接顺序或焊接后喷丸(不得使用铁丸)处理降低构件中的残余应力;

5 焊接完成后,应清理焊渣并进行防腐蚀处理,使焊缝的抗腐蚀能力不应低于母材。

7 防 护

7.1 维 护

7.1.1 不锈钢结构应根据所在环境的耐腐蚀性要求选择合适的牌号和表面处理方式。

7.1.2 不锈钢结构可按下列分类进行维护:

表7.1.2 典型环境下的维护措施

7.1.3 不锈钢结构设计时可采用下列措施提高抗腐蚀能力:

1 不锈钢材与普通钢材及其他金属材料接触、紧固时,应采用非金属的隔离材料(如垫圈、套筒等),避免与其直接接触;

2 有可能被海水或其他腐蚀性介质浸泡的区域,宜采用焊接连接;

3 应采用合理的节点构造措施和构件或板件放置方向避免构件表面积灰;

4 应采用合理的焊接顺序或焊接后喷丸(不得使用铁丸)处理降低构件中的残余应力;

5 焊接完成后,应清理焊渣并进行防腐蚀处理,使焊缝的抗腐蚀能力不应低于母材。

7.2 防火和隔热

7.2.1 不锈钢结构防火保护措施及其构造应根据工程实际,考虑结构类型、耐火极限要求、工作环境等,按照安全可靠、经济合理的原则确定。

7.2.2 不锈钢结构的防火应符合现行国家标准《建筑设计防火规范》GB 50016的相关规定。

7.2.3 不锈钢构件应根据建筑物的耐火等级来确定耐火极限,且设计耐火极限不应低于现行国家标准《建筑设计防火规范》GB 50016中的有关规定。当不锈钢构件的耐火时间不能达到规定的设计耐火极限要求时,应进行防火保护设计,采取防火保护措施。

7.2.4 在不锈钢结构设计文件中,应注明结构的设计耐火等级,构件的设计耐火极限、所需要的防火保护措施及其防火保护材料的性能要求。

7.2.5 处于高温工作环境中的不锈钢结构,应考虑高温作用对结构的影响。高温工作环境的设计状况为持久状况,高温作用为可变荷载,设计时应按承载力极限状态和正常使用极限状态设计。

7.2.6 不锈钢结构所处的环境温度长期处于100℃以上时,进行结构的承载力和变形验算时,应该考虑长期高温作用对不锈钢材料和连接性能的影响。

7.2.7 高温环境下的不锈钢结构温度超过100℃时,应根据不同情况采取防护措施:

1 不锈钢钢结构宜按现行协会标准《建筑钢结构防火技术规范》CECS 200的规定进行抗火性能验算;

2 当高温环境下不锈钢结构的承载力不满足要求时,应采取增大构件截面和采取有效的隔热降温措施;

3 当不锈钢结构短时间内可能受到火焰直接作用时,应采用有效的隔热降温措施;

4 当不锈钢结构可能受到炽热熔化金属的侵害时,应采用砌块或耐热固体材料做成的隔热层加以保护。

7.2.8 不锈钢结构的隔热保护措施在相应的工作环境下应具有耐久性,并与不锈钢材料和不锈钢结构的防火保护措施相容。

8 制作和安装

8.1 一般规定

8.1.1 不锈钢结构制作前,施工单位应根据已经批准的设计文件编制加工制作详图,并编制制作工艺书。制作工艺书应作为技术文件经监理审核。

8.1.2 对大型复杂的不锈钢结构,应根据业主或设计的要求,进行制作工艺、安装方法和节点性能的试验,试验项目及内容应在设计文件中说明。对施工单位提出的新加工工艺和安装方法,经相应部门组织鉴定并备案后方可采用。

8.1.3 不锈钢结构采用的钢材、焊接材料和连接材料的性能,应具有质量合格证明书,并应符合本规程第3章的规定和设计文件的要求。

8 制作和安装

8.1 一般规定

8.1.1 不锈钢结构制作前,施工单位应根据已经批准的设计文件编制加工制作详图,并编制制作工艺书。制作工艺书应作为技术文件经监理审核。

8.1.2 对大型复杂的不锈钢结构,应根据业主或设计的要求,进行制作工艺、安装方法和节点性能的试验,试验项目及内容应在设计文件中说明。对施工单位提出的新加工工艺和安装方法,经相应部门组织鉴定并备案后方可采用。

8.1.3 不锈钢结构采用的钢材、焊接材料和连接材料的性能,应具有质量合格证明书,并应符合本规程第3章的规定和设计文件的要求。

8.2 加 工

8.2.1 不锈钢构件应根据批准的加工制作详图进行放样。放样和号料应预留焊接收缩量及切割、端铣等加工裕量。

8.2.2 不锈钢构件加工应有专用的加工场地,应使用专用设备。加工制作的允许偏差应按现行国家标准《钢结构工程施工质量验收规范》GB 50205的有关规定采用。

8.2.3 不锈钢的切割加工宜采用水切割、激光切割、剪板机和等离子弧切割,不应采用火焰切割。不锈钢切割面应无裂纹、夹渣和分层。切割后应清除毛刺、熔渣和飞溅物。需边缘加工的构件,应采用精密切割。

8.2.4 加工时,应分析不锈钢加工和焊接引起变形的影响因素,采用相应的措施控制变形;对不锈钢原材料变形、加工和焊接引起的变形需要矫正时,应采用机械矫正,不宜采用热矫正。矫正质量和允许偏差应按现行国家标准《钢结构工程施工质量验收规范》GB 50205执行。

8.2.5 不锈钢成孔可采用钻孔,不应采用圆头冲床成孔。

8.3 焊接和紧固连接

8.3.1 施焊前,应由焊接技术责任人根据焊接工艺评定结果编制工艺文件,向操作人员进行技术交底,并及时处理施工过程中的焊接技术问题。

8.3.2 焊工应严格按照批准的焊接工艺文件中规定的焊接方法、工艺参数和施焊顺序等进行焊接。

8.3.3 焊接材料与母材的匹配应符合设计要求及本规程第3章的规定。焊接材料在使用前,应按其产品说明书及焊接工艺文件的规定进行存放和烘焙。

8.3.4 不锈钢构件不应与普通碳素钢预埋件进行焊接。经过表面防腐处理的不锈钢构件焊接后,应对焊缝处进行打磨和相应的防腐处理。

8.3.5 施焊时应采取工艺措施控制焊接变形,减小焊接残余应力。

8.4 储存、运输和安装

8.4.1 不锈钢应避免在含盐分的潮湿空气中储存。存放区的垫轨不应有碳钢磨损表面,应使用木料、橡胶或塑料板条或护套进行保护。

8.4.2 不锈钢在储存、运输及安装过程中应避免与腐蚀性化学物质接触。

8.4.3 不锈钢结构的吊装过程应进行施工验算,必要时应采取加固措施。

8.4.4 不锈钢闭口截面构件在运输、吊装之前,应将管口包封,防止雨水和异物落入管内。暴露于室外的闭口截面构件应在吊装完毕后封闭杆件端部。

8.4.5 不锈钢结构吊装就位后应立即进行校正,并采取可靠措施保证其稳定性。

8.4.6 不锈钢结构的安装质量应符合现行国家标准《钢结构工程施工质量验收规范》GB 50205的规定。

附录A 梁的整体弯扭屈曲临界弯矩

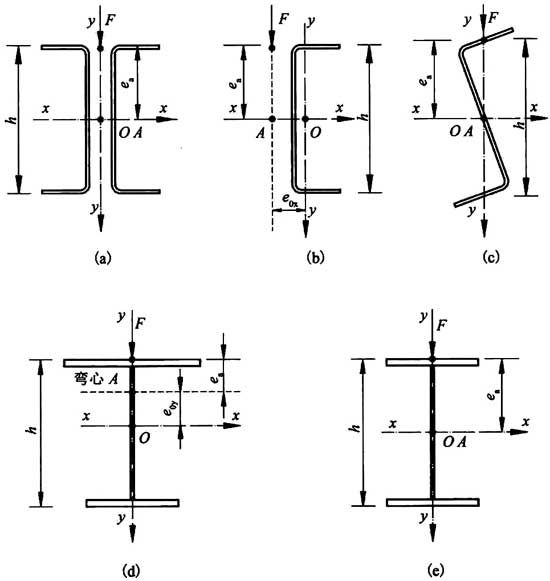

A.0.1 对单轴或双轴对称截面(包括反对称截面)的简支梁(图A.0.1),其弯扭屈曲临界弯矩Mcr应按下列公式计算:

图A.0.1 典型单轴和双轴对称截面

式中:λy——梁在侧向支承点间对截面弱轴y-y的长细比,λy=l1/iy,l1可按本规程第5.3.3条取值,iy为梁毛截面对y轴的截面回转半径;

β1、β2、β3——计算系数,应按表A.0.1采用;

A——梁的毛截面面积;

h——梁截面的高度;

E0——不锈钢材料的初始弹性模量;

η、ξ——计算系数,应按公式(A.0.1-2)和(A.0.1-3)计算;

ea——横向荷载作用点到弯心的距离;对于偏心受压构件或当横向荷载作用在弯心时ea=0;当荷载不作用在弯心且荷载方向指向弯心时ea取负值,当荷载方向离开弯心时ea取正值;

Iw——梁截面的扇性惯性矩,常用截面的Iw可按本规程附录B取值;

Iy、Ix——梁截面对y轴和x轴的毛截面惯性矩;

It——梁截面的扭转惯性矩;

βy——计算参数,可按公式(A.0.1-4)计算,对于图A.0.1中(a)、(b)、(c)和(e)类截面,βy=0;

e0y——梁截面弯心和形心之间的距离;

Ux——计算系数,可按公式(A.0.1-5)计算,常用截面的Ux可按本规程附录B取值。

表A.0.1 两端及跨间侧向均为简支的受弯构件的β1、β2和β3

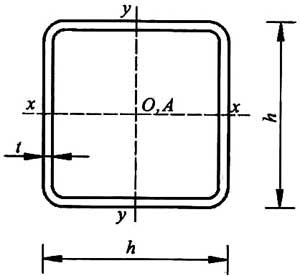

附录B 截面特性

B.1 常用截面特性

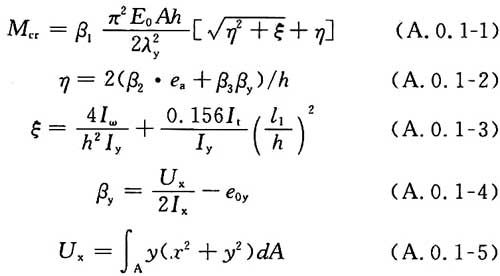

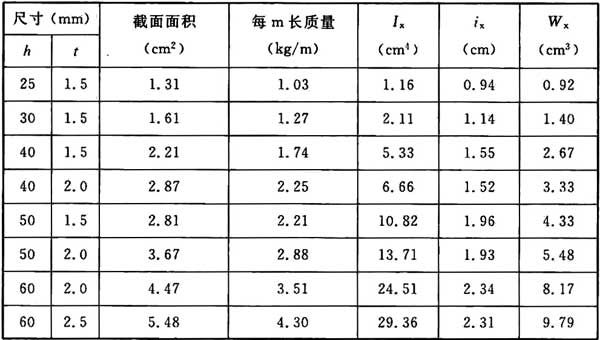

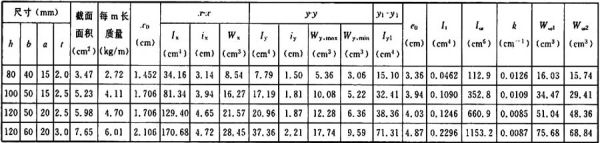

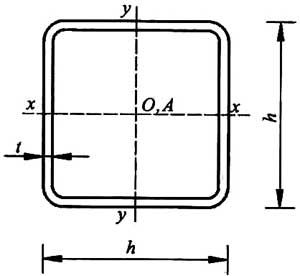

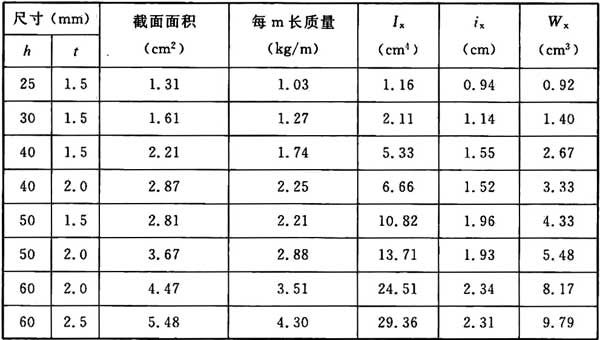

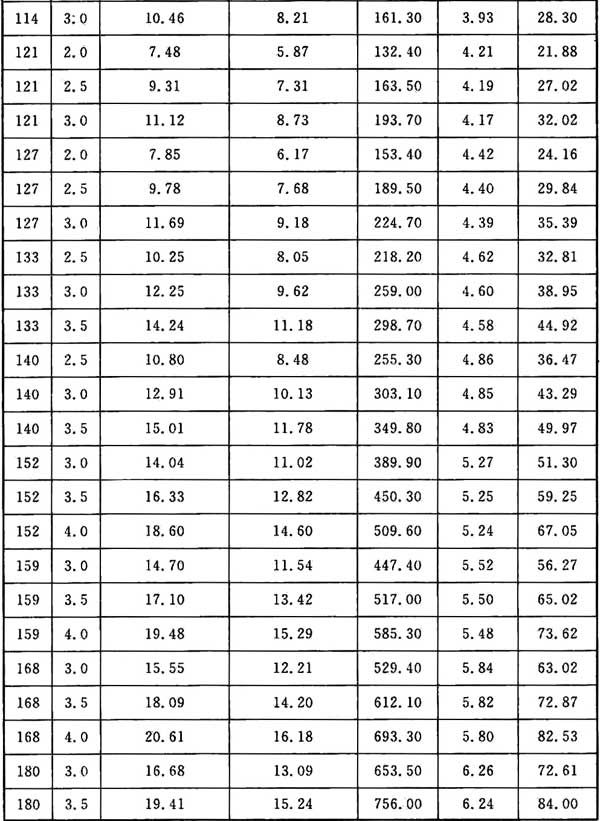

B.1.1 方钢管截面特性(图B.1.1)可按表B.1.1取值。

图B.1.1 方钢管截面特性示意图

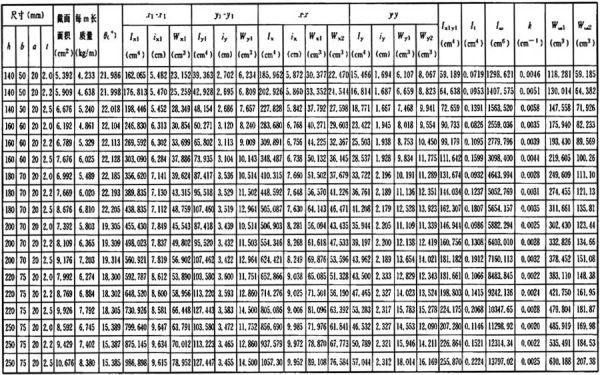

表B.1.1 方钢管截面特性

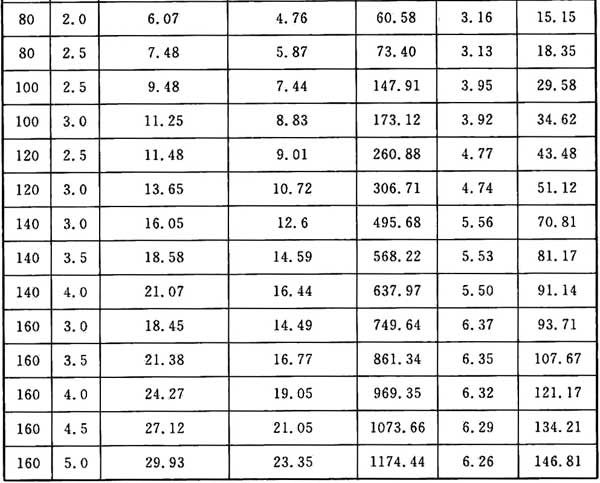

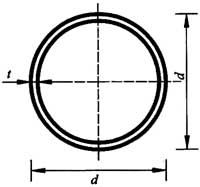

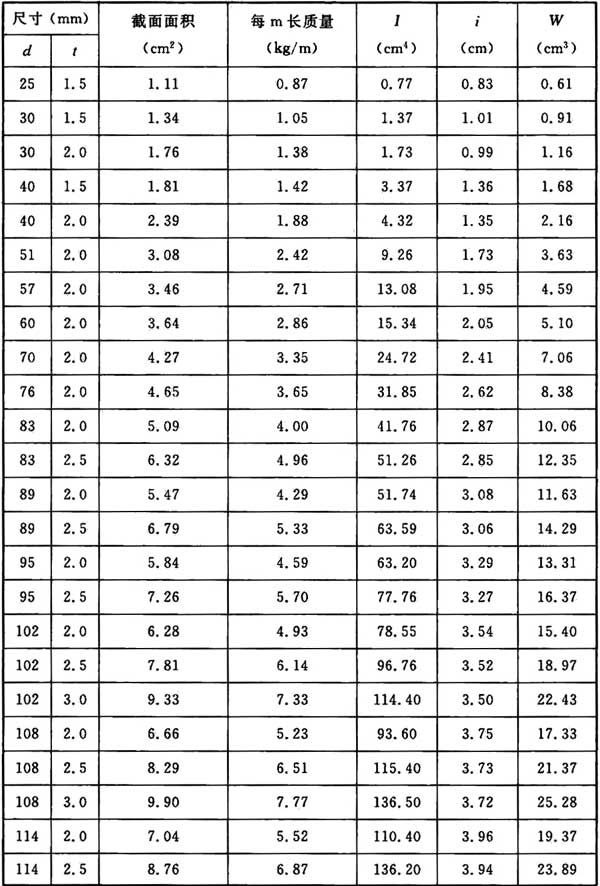

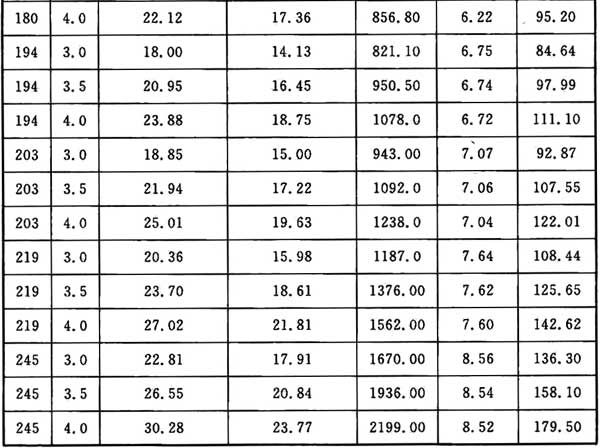

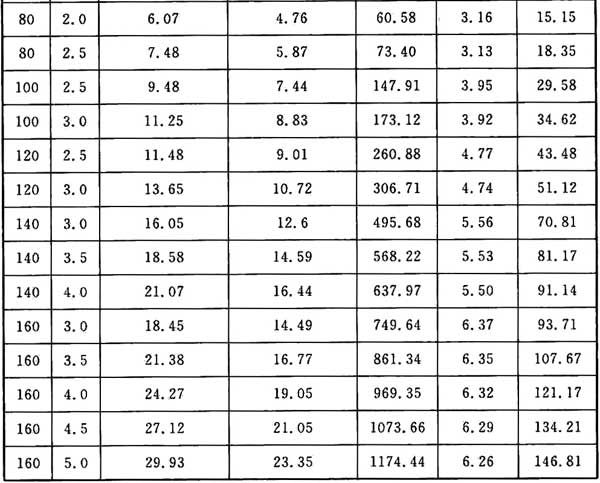

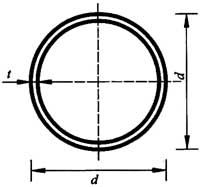

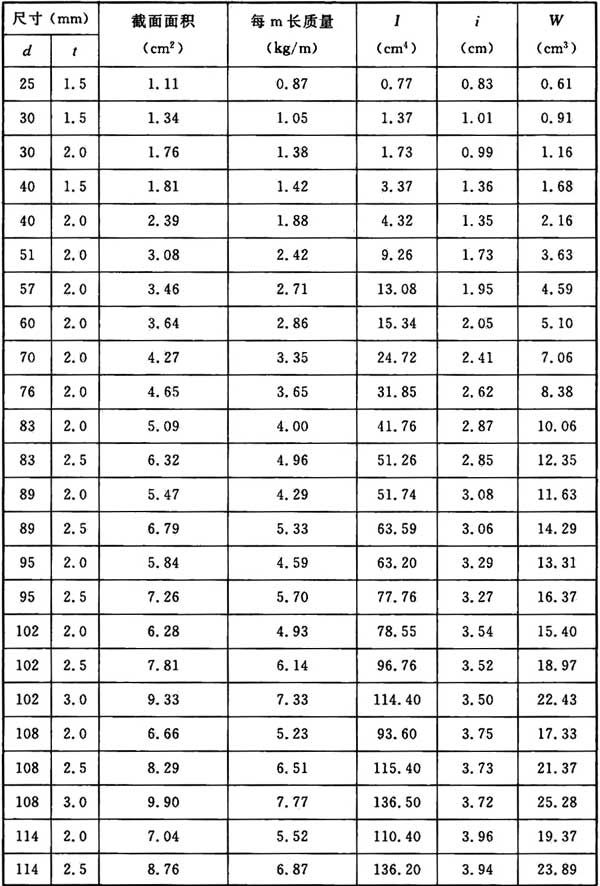

B.1.2 薄壁圆钢管截面特性(图B.1.2)可按表B.1.2取值。

图B.1.2 薄壁圆钢管截面特性示意图

表B.1.2 薄壁圆钢管截面特性

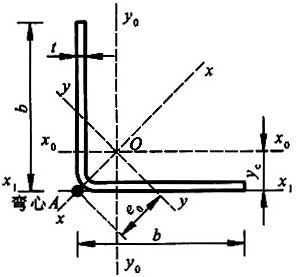

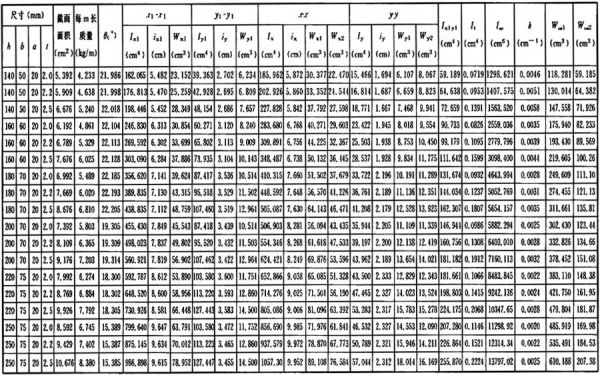

B.1.3 等边角钢截面特性(图B.1.3)可按表B.1.3取值。

B.1.3 等边角钢截面特性示意图

表B.1.3 等边角钢截面特性

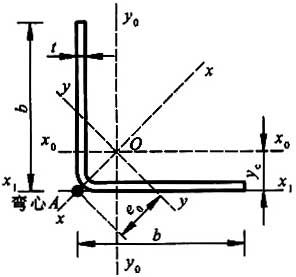

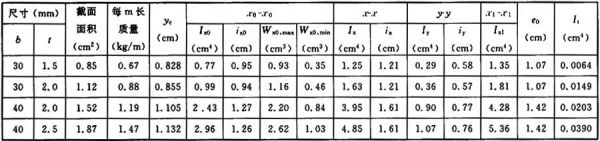

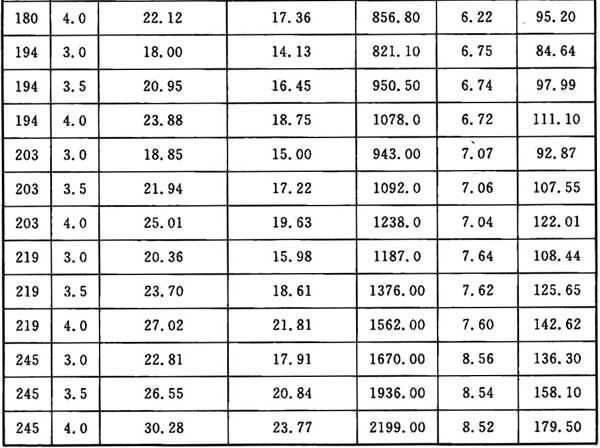

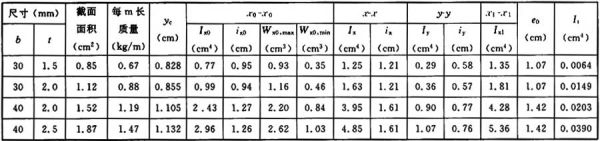

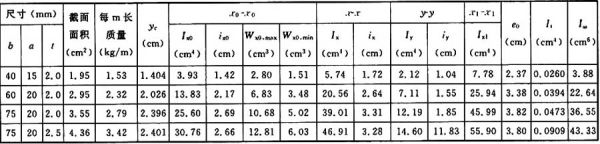

B.1.4 卷边等边角钢截面特性(图B.1.4)可按表B.1.4取值。

图B.1.4 卷边等边角钢截面特性示意图

表B.1.4 卷边等边角钢截面特性

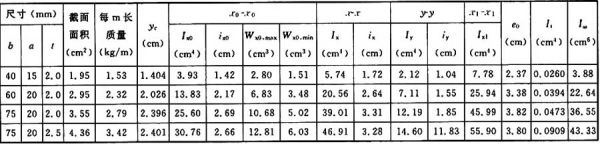

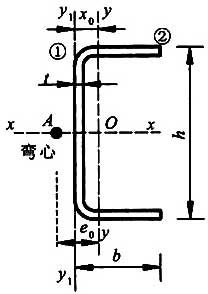

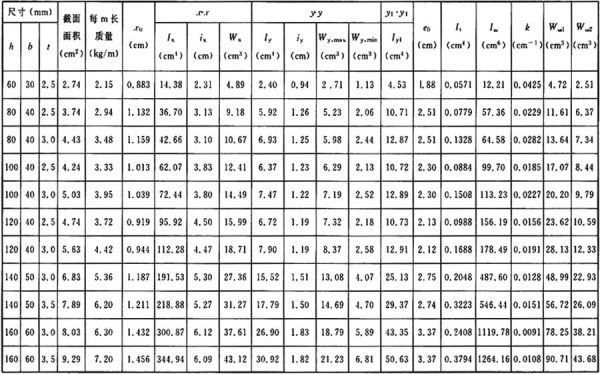

B.1.5 槽型截面特性(图B.1.5)可按表B.1.5取值。

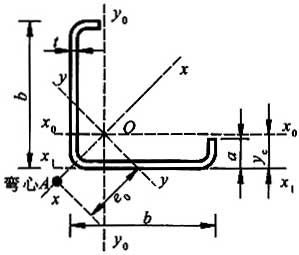

图B.1.5 槽型截面特性示意图

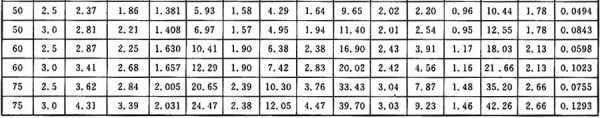

表B.1.5 槽形截面特性

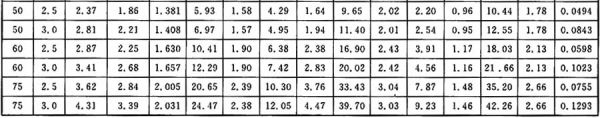

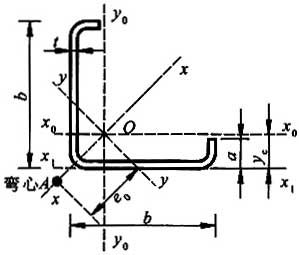

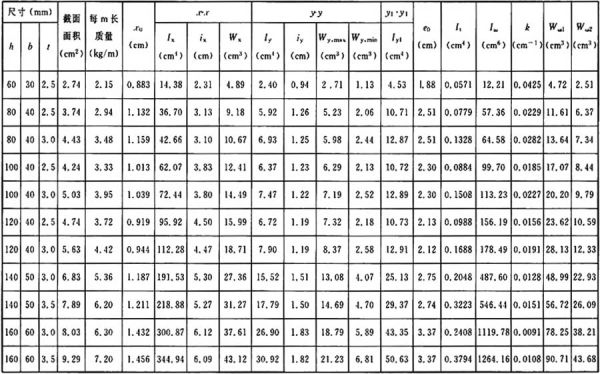

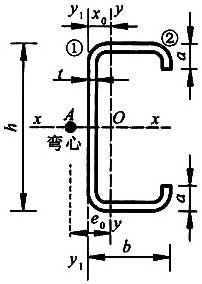

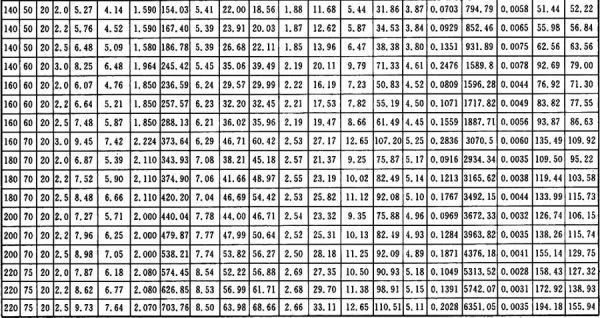

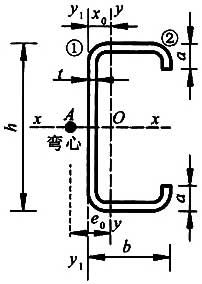

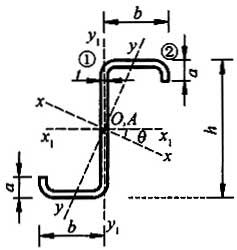

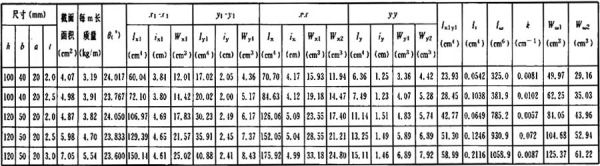

B.1.6 卷边槽型截面特性(图B.1.6)可按表B.1.6取值。

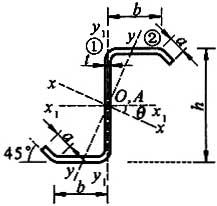

图B.1.6 卷边槽型截面特性示意图

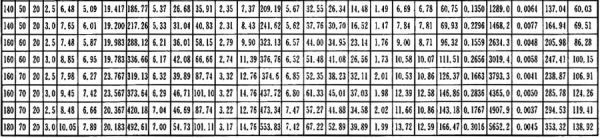

表B.1.6 卷边槽钢截面特性

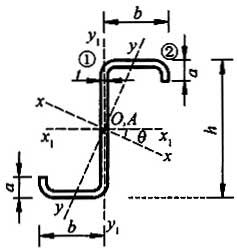

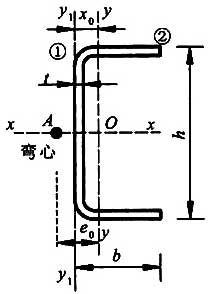

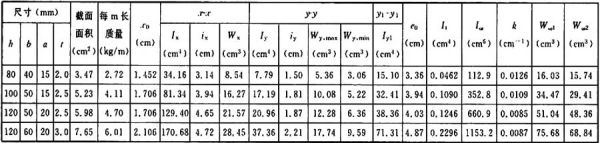

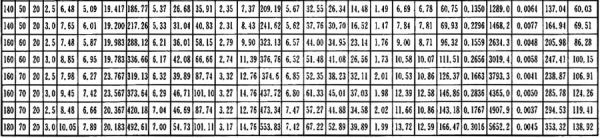

B.1.7 卷边Z型钢截面特性(图B.1.7)可按表B.1.7取值。

图B.1.7 卷边Z型钢截面特性示意图

表B.1.7 卷边Z型钢截面特性

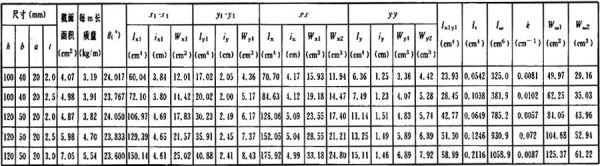

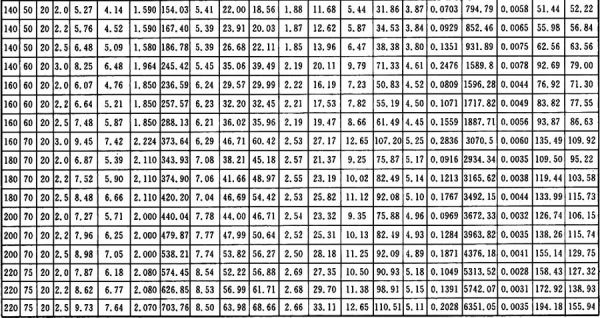

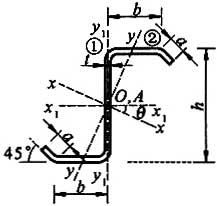

B.1.8 斜卷边Z型钢截面特性(图B.1.8)可按表B.1.8取值。

图B.1.8 斜卷边Z型钢截面特性示意图

表B.1.8 斜卷边Z型钢截面特性

附录B 截面特性

B.1 常用截面特性

B.1.1 方钢管截面特性(图B.1.1)可按表B.1.1取值。

图B.1.1 方钢管截面特性示意图

表B.1.1 方钢管截面特性

B.1.2 薄壁圆钢管截面特性(图B.1.2)可按表B.1.2取值。

图B.1.2 薄壁圆钢管截面特性示意图

表B.1.2 薄壁圆钢管截面特性

B.1.3 等边角钢截面特性(图B.1.3)可按表B.1.3取值。

B.1.3 等边角钢截面特性示意图

表B.1.3 等边角钢截面特性

B.1.4 卷边等边角钢截面特性(图B.1.4)可按表B.1.4取值。

图B.1.4 卷边等边角钢截面特性示意图

表B.1.4 卷边等边角钢截面特性

B.1.5 槽型截面特性(图B.1.5)可按表B.1.5取值。

图B.1.5 槽型截面特性示意图

表B.1.5 槽形截面特性

B.1.6 卷边槽型截面特性(图B.1.6)可按表B.1.6取值。

图B.1.6 卷边槽型截面特性示意图

表B.1.6 卷边槽钢截面特性

B.1.7 卷边Z型钢截面特性(图B.1.7)可按表B.1.7取值。

图B.1.7 卷边Z型钢截面特性示意图

表B.1.7 卷边Z型钢截面特性

B.1.8 斜卷边Z型钢截面特性(图B.1.8)可按表B.1.8取值。

图B.1.8 斜卷边Z型钢截面特性示意图

表B.1.8 斜卷边Z型钢截面特性

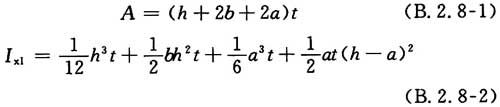

B.2 截面特性的近似计算公式

B.2.1 半圆钢管截面特性可按下列公式计算(图B.2.1):

图B.2.1 半圆钢管截面特性示意图

注:1 近似计算公式均按截面中心线进行计算;

2 坐标x轴向右为正,坐标y轴向上为正。

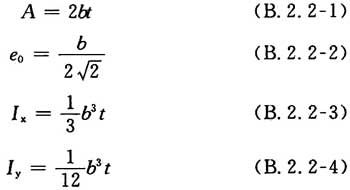

B.2.2 等边角钢截面特性可按下列公式计算(图B.2.2):

图B.2.2 等边角钢截面特性示意图

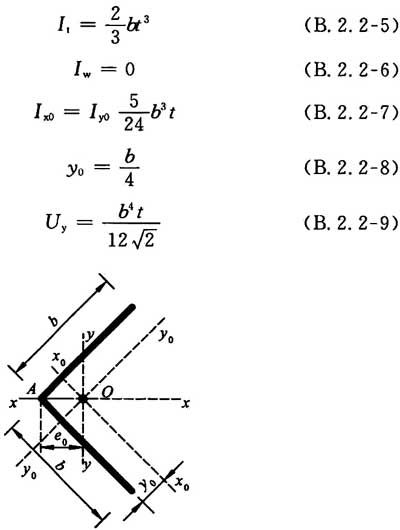

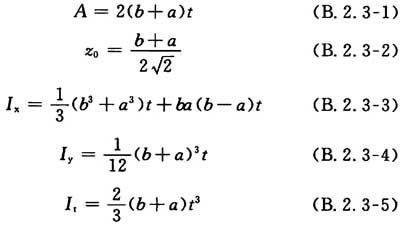

B.2.3 卷边等边角钢截面特性可按下列公式计算(图B.2.3):

图B.2.3 卷边等边角钢截面特性示意图

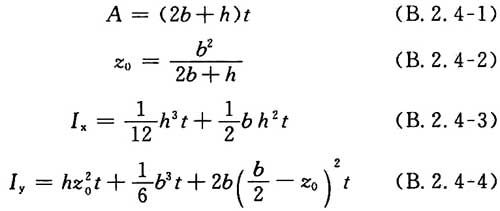

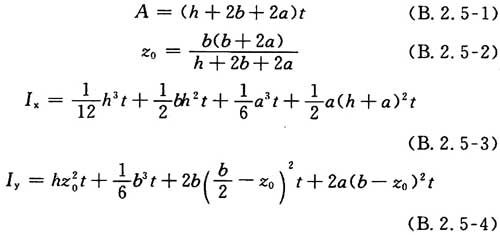

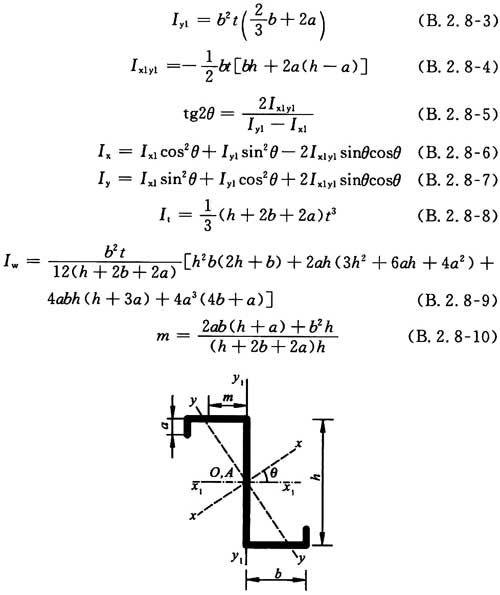

B.2.4 槽钢截面特性可按下列公式计算(图B.2.4):

图B.2.4 槽钢截面特性示意图

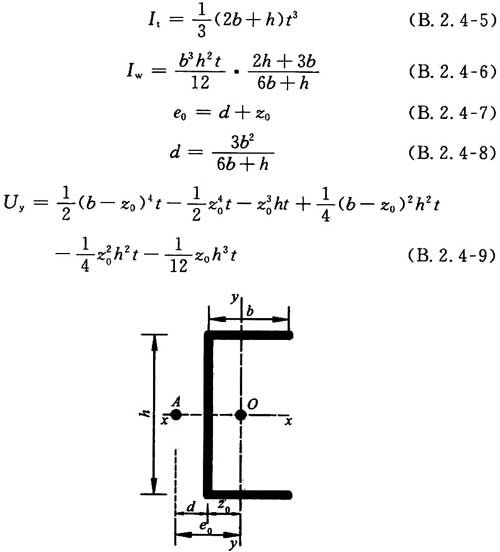

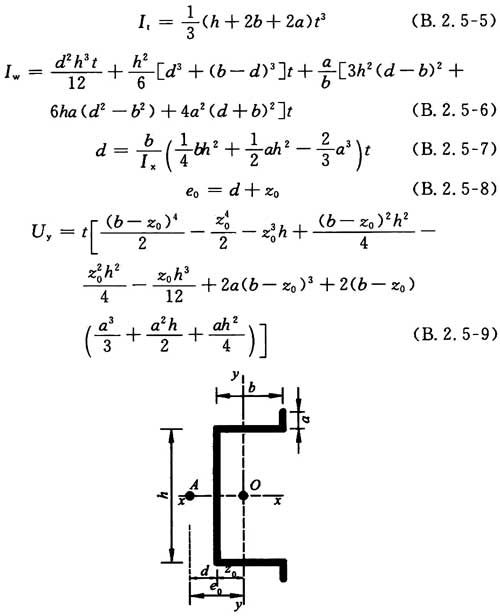

B.2.5 向外卷边槽钢截面特性可按下列公式计算(图B.2.5):

图B.2.5 向外卷边槽钢截面特性示意图

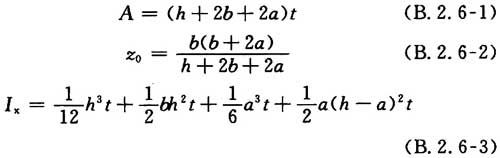

B.2.6 向内卷边槽钢截面特性可按下列公式计算(图B.2.6):

图B.2.6 向内卷边槽钢截面特性示意图

B.2.7 Z型钢截面特性可按下列公式计算(图B.2.7):

图B.2.7 Z型钢截面特性示意图

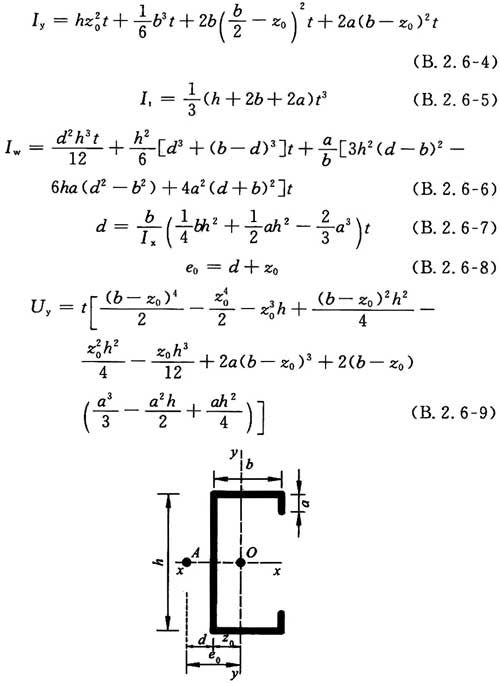

B.2.8 卷边Z型钢截面特性可按下列公式计算(图B.2.8):

图B.2.8 卷边Z型钢截面特性示意图

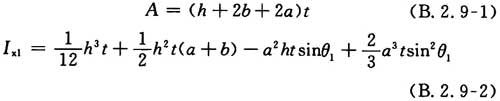

B.2.9 斜卷边Z型钢截面特性可按下列公式计算(图B.2.9):

图B.2.9 斜卷边Z型钢截面特性示意图

B.2.10 圆钢管截面特性可按下列公式计算(图B.2.10):

图B.2.10 圆钢管截面特性示意图

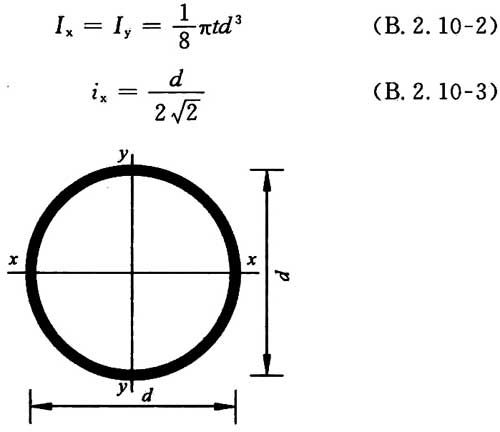

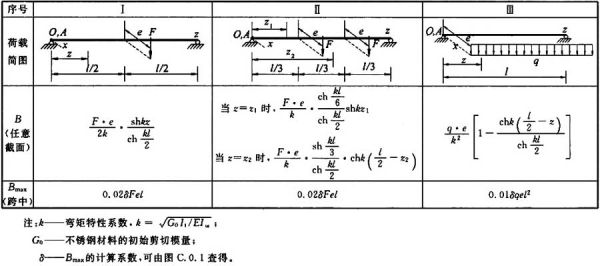

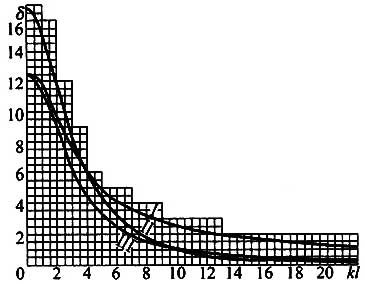

附录C 简支梁的双力矩B的计算

C.0.1 简支梁的双力矩可根据荷载情况按表C.0.1中所列公式计算。

表C.0.1 简支梁双力矩B的计算公式

图C.0.1 δ-kl关系图

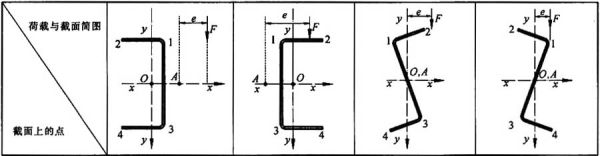

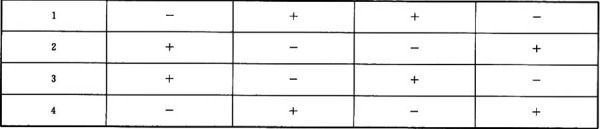

C.0.2 由双力矩B所产生的正应力符号按表C.0.2采用。

表C.0.2 由双力矩B所引起得正应力符号

注:1 表中正应力符号“+”代表压应力,“—”代表拉应力;

2 表中外荷载F绕截面弯心A顺时针方向旋转,当外荷载F绕截面弯心A逆时针方向旋转时,表中所有符号均应反号。

本规程用词说明

1 为便于在执行本规程条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

《建筑结构荷载规范》GB 50009

《建筑抗震设计规范》GB 50011

《建筑设计防火规范》GB 50016

《钢结构设计规范》GB 50017

《建筑结构可靠度设计统一标准》GB 50068

《工程结构可靠性设计统一标准》GB 50153

《钢结构工程施工质量验收规范》GB 50205

《不锈钢焊条》GB/T 983

《钢结构用高强度大六角头螺栓》GB/T 1228

《钢结构用高强度大六角螺母》GB/T 1229

《钢结构用高强度垫圈》GB/T 1230

《钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件》GB/T 1231

《紧固件机械性能 不锈钢螺栓、螺钉和螺柱》GB/T 3098.6

《紧固件机械性能 不锈钢螺母》GB/T 3098.15

《紧固件机械性能 盲铆钉试验方法》GB/T 3098.18

《紧固件机械性能 不锈钢自攻螺钉》GB/T 3098.21

《不锈钢冷轧钢板和钢带》GB/T 3280

《钢结构用扭剪型高强度螺栓连接副》GB/T 3632

《不锈钢热轧钢板和钢带》GB/T 4237

《机械结构用不锈钢焊接钢管》GB/T 12770

《结构用不锈钢无缝钢管》GB/T 14975

《不锈钢药芯焊丝》GB/T 17853

《埋弧焊用不锈钢焊丝和焊剂》GB/T 17854

《不锈钢和耐热钢 牌号及化学成分》GB/T 20878

《不锈钢钢绞线》GB/T 25821

《建筑钢结构防火技术规范》CECS 200

《建筑用不锈钢绞线》JG/T 200

中国工程建设协会标准

不锈钢结构技术规程

CECS 410:2015

条文说明

1 总 则

1.0.2 本条规定了本规程的适用范围,适用于工业与民用建筑中的冷弯不锈钢结构和焊接不锈钢结构。考虑国内热轧不锈钢型钢还未大批量生产,市场供给和产品型号也不完善,故本规程暂未包含热轧型钢构件。

实际结构中存在直接承受动力荷载但不需要进行疲劳验算的构件,例如A1~A3级吊车梁。本规程也适用于此类构件。

1.0.4 本条提出不锈钢结构设计及施工应具体遵循的原则。

3 材 料

3.1 结构用不锈钢

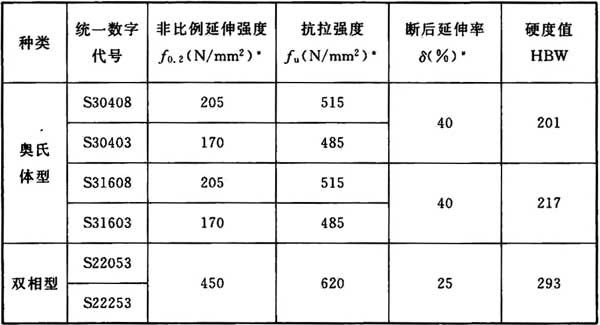

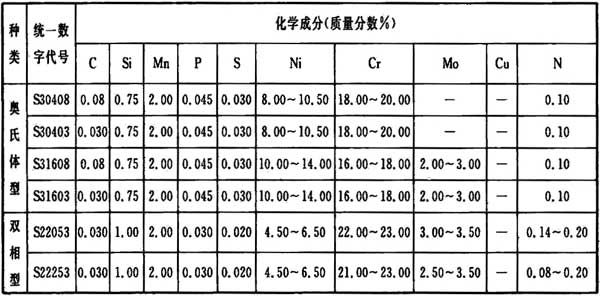

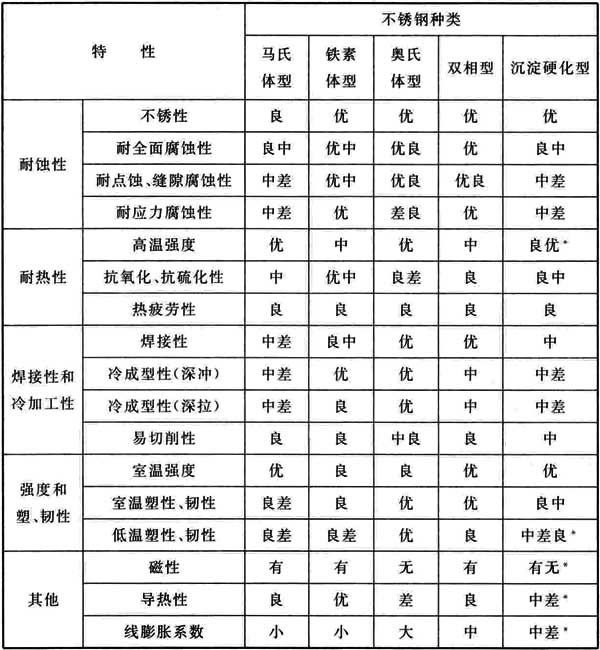

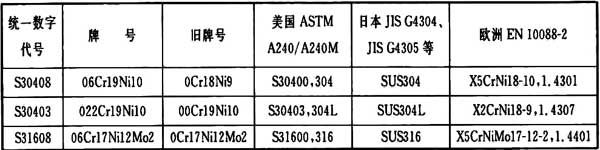

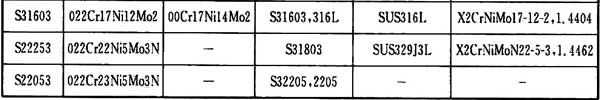

3.1.1 不锈钢的品种很多,在五大类不锈钢(表1)中,马氏体不锈钢和沉淀硬化不锈钢因其焊接及冷加工性能差,在结构工程中无法应用。铁素体不锈钢在国外已有许多应用实例,但在国内使用经验和工程数据较少,本规程暂未列入。本规程中给出的适用于一般结构用途的不锈钢是奥氏体不锈钢和双相型不锈钢。最常用的是S30408,S31608,S30403,S31603,S22053和S22253。其中S30403和S31603是与S30408和S31608近似等同标准成分的低碳型钢种。国内外不锈钢牌号对照表见表2。S30408是最常用的奥氏体不锈钢,其塑性、韧性和冷加工性能良好,在氧化性酸和大气、水介质中耐蚀性好,材料价格经济,但敏态和焊接后有晶间腐蚀倾向。S30403比S30408的碳含量更低,耐晶间腐蚀性能更优越,但固溶态的强度较低。S31608与S30408比较,在海水和其他各种介质中的耐腐蚀性能更好,主要用在耐点蚀性能要求更高的情况。S31603比S31608的碳含量更低,更适于需要焊接且耐晶间腐蚀性能要求高的情况。S22053和S22253是常用的奥氏体-铁素体双相型不锈钢,对含碳化氢、二氧化碳、氯化物的环境具有阻抗性,与奥氏体不锈钢比较,有更好的耐应力腐蚀性能和更高的强度。从经济方面比较,304系列不锈钢单价最低,316系列不锈钢单价较高,S22053和S22253双相型不锈钢单价最高。本规程不适用于不锈钢铸件。对于不锈钢铸件,必须经过试验确定其强度和耐久特性,应用时可以参考欧洲关于不锈钢铸件在建筑上应用方面的指南。

表1 各类不锈钢的性能特点汇总简表

注:1 凡是有两种不同评定时,则系随钢中化学成分的不同而有所不同;

2 *—仅对奥氏体-沉淀硬化型不锈钢。

表2 国内外不锈钢牌号近似对照表

3.1.2 建筑结构中选用不锈钢材料时,应注意下列事项:

1 选材必须考虑结构所处的环境,构件的加工方式,表面处理方式和维护方式;

2 选材时可参照类似环境和类似牌号的使用经验,常规大气环境中推荐采用的不锈钢牌号见表3。表3来自:Design Manual for Structural Stainless Steel(3rd Edition),SCI,2006;

3 如果结构整体或部分构件直接接触海水或腐蚀性化学溶液,选材时应征求材料供应商或专业机构的建议。

表3 不同大气环境下推荐采用的不锈钢材料

注:1 L代表所处地区的环境腐蚀轻微(低温、低湿度);M代表所处地区的环境一般;H代表所处地区的环境腐蚀严重(高温、高湿度);

2 O表示材料性能超过环境抗腐蚀要求;√表示材料性能和环境抗腐蚀要求匹配;×表示材料性能低于环境抗腐蚀要求;(√)表示采用相对光滑的表面处理并经常维护时,材料性能能够满足环境抗腐蚀要求。

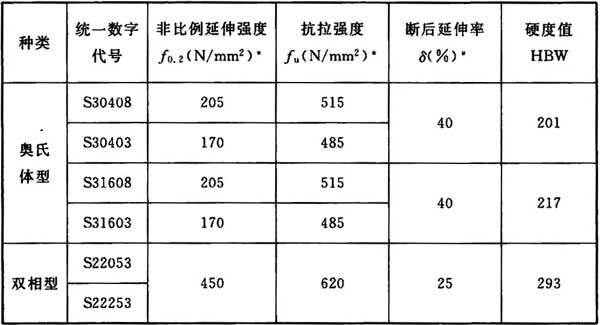

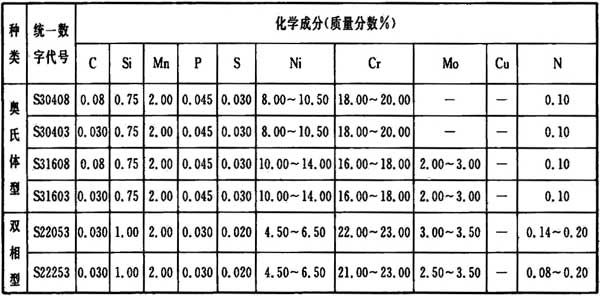

3.1.4 由于不锈钢材料在现行国家标准《不锈钢热轧钢板和钢带》GB/T 4237和《不锈钢冷轧钢板和钢带》GB/T 3280中均规定“非比例延伸强度、硬度试验和弯曲试验仅在需方要求并在合同中注明时才进行检验”,“非比例延伸强度”即名义屈服强度f0.2对于结构是至关重要的,因此本条特别强调其应有合格的保证。建筑结构中常用不锈钢材料的力学性能和化学成分分别见表4和表5。

表4 经固溶处理的不锈钢材料的力学性能

注:*—在现行国家标准《不锈钢热轧钢板和钢带》GB/T 4237中f0.2、fu和δ(%)分别对应于Rp0.2、Rm和A%。

表5 不锈钢材料的化学成分

注:表中所列成分除标明范围或最小值,其余均为最大值。

3 材 料

3.1 结构用不锈钢

3.1.1 不锈钢的品种很多,在五大类不锈钢(表1)中,马氏体不锈钢和沉淀硬化不锈钢因其焊接及冷加工性能差,在结构工程中无法应用。铁素体不锈钢在国外已有许多应用实例,但在国内使用经验和工程数据较少,本规程暂未列入。本规程中给出的适用于一般结构用途的不锈钢是奥氏体不锈钢和双相型不锈钢。最常用的是S30408,S31608,S30403,S31603,S22053和S22253。其中S30403和S31603是与S30408和S31608近似等同标准成分的低碳型钢种。国内外不锈钢牌号对照表见表2。S30408是最常用的奥氏体不锈钢,其塑性、韧性和冷加工性能良好,在氧化性酸和大气、水介质中耐蚀性好,材料价格经济,但敏态和焊接后有晶间腐蚀倾向。S30403比S30408的碳含量更低,耐晶间腐蚀性能更优越,但固溶态的强度较低。S31608与S30408比较,在海水和其他各种介质中的耐腐蚀性能更好,主要用在耐点蚀性能要求更高的情况。S31603比S31608的碳含量更低,更适于需要焊接且耐晶间腐蚀性能要求高的情况。S22053和S22253是常用的奥氏体-铁素体双相型不锈钢,对含碳化氢、二氧化碳、氯化物的环境具有阻抗性,与奥氏体不锈钢比较,有更好的耐应力腐蚀性能和更高的强度。从经济方面比较,304系列不锈钢单价最低,316系列不锈钢单价较高,S22053和S22253双相型不锈钢单价最高。本规程不适用于不锈钢铸件。对于不锈钢铸件,必须经过试验确定其强度和耐久特性,应用时可以参考欧洲关于不锈钢铸件在建筑上应用方面的指南。

表1 各类不锈钢的性能特点汇总简表

注:1 凡是有两种不同评定时,则系随钢中化学成分的不同而有所不同;

2 *—仅对奥氏体-沉淀硬化型不锈钢。

表2 国内外不锈钢牌号近似对照表

3.1.2 建筑结构中选用不锈钢材料时,应注意下列事项:

1 选材必须考虑结构所处的环境,构件的加工方式,表面处理方式和维护方式;

2 选材时可参照类似环境和类似牌号的使用经验,常规大气环境中推荐采用的不锈钢牌号见表3。表3来自:Design Manual for Structural Stainless Steel(3rd Edition),SCI,2006;

3 如果结构整体或部分构件直接接触海水或腐蚀性化学溶液,选材时应征求材料供应商或专业机构的建议。

表3 不同大气环境下推荐采用的不锈钢材料

注:1 L代表所处地区的环境腐蚀轻微(低温、低湿度);M代表所处地区的环境一般;H代表所处地区的环境腐蚀严重(高温、高湿度);

2 O表示材料性能超过环境抗腐蚀要求;√表示材料性能和环境抗腐蚀要求匹配;×表示材料性能低于环境抗腐蚀要求;(√)表示采用相对光滑的表面处理并经常维护时,材料性能能够满足环境抗腐蚀要求。

3.1.4 由于不锈钢材料在现行国家标准《不锈钢热轧钢板和钢带》GB/T 4237和《不锈钢冷轧钢板和钢带》GB/T 3280中均规定“非比例延伸强度、硬度试验和弯曲试验仅在需方要求并在合同中注明时才进行检验”,“非比例延伸强度”即名义屈服强度f0.2对于结构是至关重要的,因此本条特别强调其应有合格的保证。建筑结构中常用不锈钢材料的力学性能和化学成分分别见表4和表5。

表4 经固溶处理的不锈钢材料的力学性能

注:*—在现行国家标准《不锈钢热轧钢板和钢带》GB/T 4237中f0.2、fu和δ(%)分别对应于Rp0.2、Rm和A%。

表5 不锈钢材料的化学成分

注:表中所列成分除标明范围或最小值,其余均为最大值。

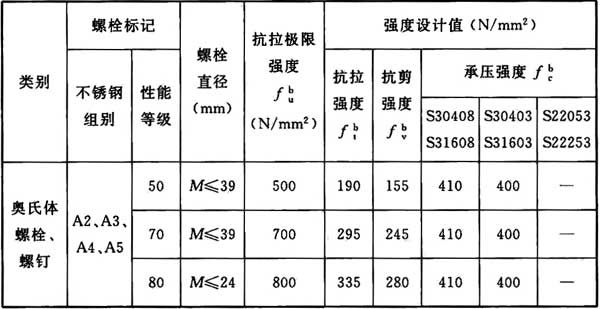

3.3 设计指标

3.3.1~3.3.3 不锈钢材料的应变强化系数n值参照欧洲规范《不锈钢结构设计规范》(EN 1993-1-4:2006)。n值可以根据不锈钢材料拉伸实验数据获得,可近似取n≈ln(20)/ln(f0.2/f0.01),其中f0.2为材料名义屈服强度,f0.01为残余应变为0.01%时的应力)。条文表3.3.1中n值中“纵向”是指与钢板轧制方向相同的方向;“横向”是指与钢板轧制方向垂直的方向。

材料力学性能试验表明,不锈钢材料存在一定的各向异性,表现在拉压不同性,纵向横向不同性。其中材料纵向拉伸强度略高于纵向压缩强度,横向拉伸强度略高于纵向。从工程应用的角度可以近似采用不锈钢材料纵向拉伸性能。

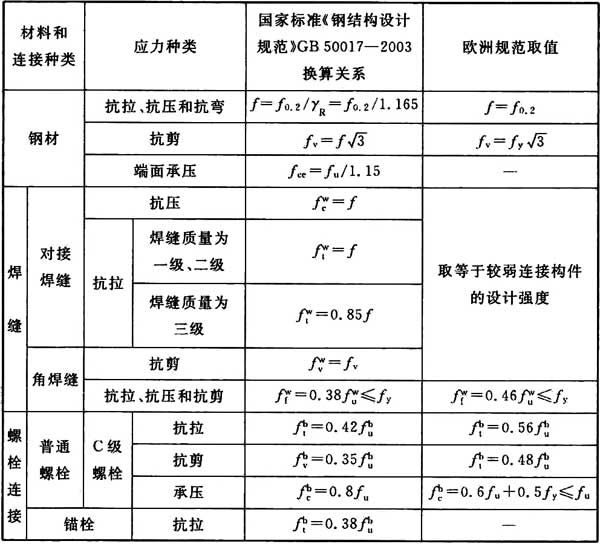

关于不锈钢材料的抗力分项系数,本次统计了本规程6个牌号钢种共450组试验数据(均由太原钢铁集团提供),数据样本中不锈钢的屈服强度、抗拉强度、延伸率和硬度等力学性能指标。统计情况如下:①样本数量少。各牌号不锈钢都不超过180组,有些牌号不锈钢的数据不足50组;②服从正态分布。除304的屈服强度、316L的伸长率两组外,其余统计分布都能通过K-S正态检验,可认为不锈钢的各项力学性能指标服从正态分布;③各项指标均满足标准,高于标准,各项指标统计数据的最小值都满足相应材料标准的要求,且各项指标统计标准值与材料标准规定值之间尚有一定富余量。各牌号不锈钢屈服强度统计标准值Rp0.2,k高出标准规定值Rp0.248.91~158.62MPa,抗拉强度统计标准值Rm,k高出标准规定值Rm59.42~157.17MPa,伸长率统计标准值δk高出标准规定值δ4.27%~15.42%。考虑到数据量的局限性,不锈钢材料的抗力分项系数偏于安全地取与现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中的冷弯型钢相同,暂取1.165。设计指标的换算关系见表6。

表6 强度设计值的换算关系

注:fu为不锈钢抗拉强度;fbu为螺栓的抗拉强度。

3.3.3 不锈钢螺栓的螺栓标记由短线隔开的两部分组成。第一部分标记钢的组别,第二部分标记性能等级。钢的组别标记由字母和一个数字组成,字母表示钢的类别(例如A-奥氏体;F-铁素体),数字表示该类钢的化学成分范围及耐腐蚀性能。性能等级标记由两位数字组成,表示紧固件抗拉强度的1/10,例如A2-70表示奥氏体不锈钢螺栓,最小抗拉强度为700N/mm2。

A2组钢的耐腐蚀性能与304系列不锈钢相当。A3组钢是稳定化不锈钢(稳定化钢含有强稳定化元素如钛,它优先与碳反应从而防止碳化铬的形成),耐腐蚀性能与316系列不锈钢相当。A4组钢含钼。A5组钢是稳定化的含钼不锈钢,其性能与A4组基本相同。

奥氏体型紧固件分三个抗拉强度水平(称为性能等级),见条文第3.3.3条。性能等级50的紧固件采用的是软态合金,因而有最好的耐腐蚀性能。这个性能级别的紧固件一般是无磁性的。性能等级70和80的紧固件是冷作成型(拉拔)。在这种状态下,紧固件可能是有磁性的,耐腐蚀性能可能稍低于50级。带车制螺纹的50级紧固件可能更容易发生螺纹卡死现象。

3.3.4 本条参照了现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中的规定。

3.3.5 不锈钢材料应力-应变关系具有明显的非线性。进行简单不锈钢结构设计时可近似采用线弹性模型,其他情况宜采用本条规定的本构模型进行精确的分析。本条中给出的材料本构模型来自于欧洲规范《不锈钢结构设计规范》(EN1993-1-4:2006),此模型基于澳大利亚学者Rasmussen研究成果。目前常用的不锈钢模型有三个,分别为:Rasmussen的两段式模型、英国学者Gard-ner的两段式模型和Quach的三段式模型。三个表达式均用于表达不锈钢材料工程应力-工程应变关系。其中Rasmussen的两段式模型参数最少,表达式最简洁,且有较好的精度。

3.3.6 本条数据来自现行国家标准《不锈钢和耐热钢 牌号及化学成分》GB/T 20878。

4 设计基本规定

4.1 设计原则

4.1.5 从对不锈钢材料的静力性能来看,不锈钢材料的延性比碳钢好得多,所以在目前关于不锈钢结构的抗震性能研究很少的情况下,不锈钢结构的抗震设计可以偏于安全地参照现行国家标准《建筑抗震设计规范》GB 50011中的相关规定执行。

4.3 构造的一般规定

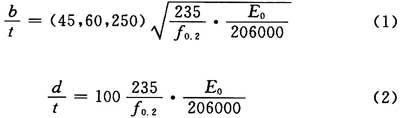

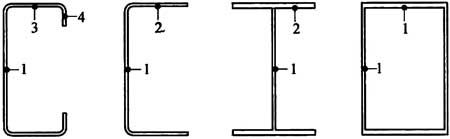

4.3.3 加劲板件、部分加劲板件和非加劲板件的分类如图1所示。现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中规定对于材质为Q235的受压非加劲板件的宽厚比限值为45,对部分加劲板件的宽厚比限值为60,对加劲板件的宽厚比限值为250,对受压圆管的径厚比限值为100。根据板的稳定理论,当板件为其他材质时,宽厚比限值的换算公式为式(1),径厚比限值的换算公式为式(2)。条文表4.3.3中的数据是按公式(1)和公式(2)计算并取整得来的。由于对径厚比大于100的圆管研究不充分,本条限制圆管的径厚比不大于100。数值分析表明,S30408和S31608不锈钢管,当其径厚比接近100时,轴压和受弯圆管会出现局部破坏现象,参考欧洲规范《不锈钢结构设计规范》(EN1993-1-4:2006)将此类圆管的限值定为90。

图1 构件中受压板件的分类

1-加劲板;2-非加劲板;3-部分加劲板;4-卷边

4.3.5 本条给出的板件宽厚比值是根据本规程第5.6节计算得到的。计算时取板件有效宽度系数等于1.0。

4.4 结构变形的规定

4.4.2~4.4.5 条文参照了现行国家标准《钢结构设计规范》GB 50017中的规定。

5 构件计算

5.1 轴心受拉构件

5.1.1 本条采用现行行业标准《玻璃幕墙工程技术规范》JGJ 102中的相应规定。不锈钢钢绞线的抗拉极限强度标准值可按国家现行标准《不锈钢钢绞线》GB/T 25821和《建筑用不锈钢绞线》JG/T 200中的最小破断力取值。对包含不锈钢拉索的结构进行分析时,不锈钢拉索的弹性模量可取1.2×105N/mm2,也可以取厂家实测值。

5.1.2 目前的欧洲规范《不锈钢结构设计规范》(EN1993-1-4:2006)和美国规范《冷成型不锈钢结构设计规范》(SEI/ASCE 8-02)中均不包含不锈钢构件的高强度螺栓连接的规定。考虑到不锈钢材料的蠕变性及摩擦面处理的难度,本规程不推荐采用高强度螺栓,故本条没有包含相应于高强螺栓摩擦型连接考虑孔前传力的相关规定。

5 构件计算

5.1 轴心受拉构件

5.1.1 本条采用现行行业标准《玻璃幕墙工程技术规范》JGJ 102中的相应规定。不锈钢钢绞线的抗拉极限强度标准值可按国家现行标准《不锈钢钢绞线》GB/T 25821和《建筑用不锈钢绞线》JG/T 200中的最小破断力取值。对包含不锈钢拉索的结构进行分析时,不锈钢拉索的弹性模量可取1.2×105N/mm2,也可以取厂家实测值。

5.1.2 目前的欧洲规范《不锈钢结构设计规范》(EN1993-1-4:2006)和美国规范《冷成型不锈钢结构设计规范》(SEI/ASCE 8-02)中均不包含不锈钢构件的高强度螺栓连接的规定。考虑到不锈钢材料的蠕变性及摩擦面处理的难度,本规程不推荐采用高强度螺栓,故本条没有包含相应于高强螺栓摩擦型连接考虑孔前传力的相关规定。

5.2 轴心受压构件

5.2.1 当轴心受压构件截面有削弱(如开孔或缺口等)时,应按本条计算其强度。条文公式(5.2.1)中Aen为有效净截面面积,应按下列规定确定:

1 有效截面面积Ae应按本规程第5.6节计算。

2 当孔洞或缺口位于截面的无效部位,则Aen=Ae;当孔洞位于截面的有效部位,则:Aen=Ae—A(位于有效部位的孔洞或缺口面积)。

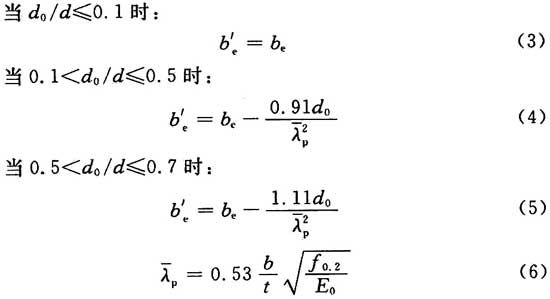

3 开圆孔的均匀受压板件的有效宽度b′e,可按下列公式计算:

式中:d0——孔径;

be——相应未开孔均匀受压加劲板的有效宽度,按本规程第5.6节计算;

b,t——板件的实际宽度和厚度;

f0.2——不锈钢材料的名义屈服强度标准值;

E0——不锈钢材料的初始弹性模量;

当轴心受压构件截面没有削弱,则仅需按本规程公式5.2.2计算其稳定性而毋须计算其强度。

5.2.2 本条为轴心受压构件的稳定性计算要求。

本条基于不锈钢轴心受压构件试验数据和大量的有限元分析得出。

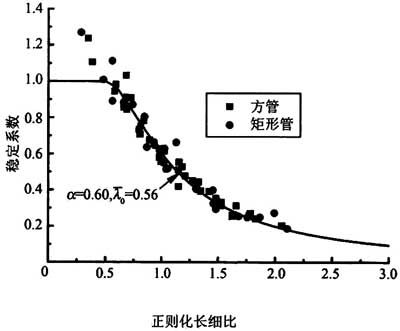

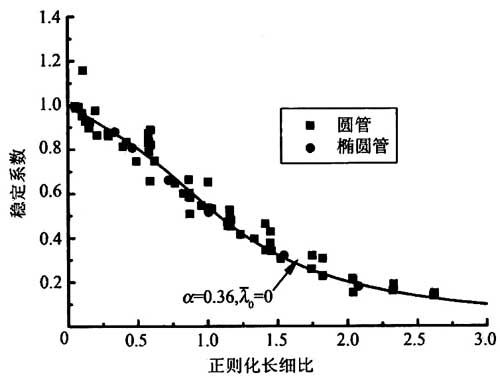

为验证现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018及《钢结构设计规范》GB 50017中轴心受压构件稳定系数的计算表对不锈钢轴心受压构件的适用性,东南大学进行了7根冷成型方管,13根冷成型矩形管,11根冷成型圆管,7根焊接H形的轴心受压长柱试验,清华大学进行了10根焊接H形和8根焊接箱型截面轴心受压长柱试验,并对国内外的轴心受压长柱构件的试验数据进行了搜集和整理(截至2014年),其中以冷成型方管、矩形管、圆管、椭圆管、冷弯C型钢、焊接H型钢和焊接箱型截面构件弯曲失稳的数据为主。

现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018和《钢结构设计规范》GB 50017以及欧洲规范《不锈钢结构设计规范》(EN1993-1-4:2006)均采用Perry公式作为轴心受压构件稳定系数的计算公式,不同点在于其中的计算参数取值。为了与我国传统规范相一致,本条也采用Perry公式的形式表达轴心受压构件的稳定系数。

根据构件的成型方式、截面形式和不锈钢力学性能对轴心受压构件稳定性能的影响,共给出6条柱子曲线。其中2条曲线针对冷成型构件,4条曲线针对焊接成型截面。

冷成型工艺对构件的材料强度和残余应力均有影响,由于目前不能准确计算其影响,所以采用试验数据回归得到柱子曲线。试验数据和柱子曲线对比见图2和图3。

图2 冷成型方矩管构件试验数据与柱子曲线对比

图3 冷成型圆管构件试验数据与柱子曲线对比

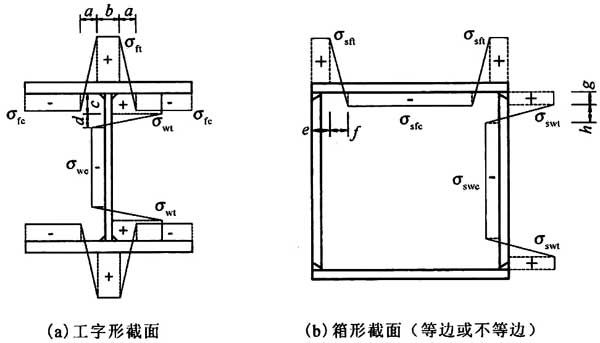

针对焊接成型构件的4条柱子曲线,采用清华大学提出的残余应力分布模式(图4,表7和表8),进行了大量常用截面受压构件的数值分析,最后进行拟合得到。奥氏体焊接H形钢截面构件试验数据与柱子曲线的对比见图5。

图4 焊接构件的残余应力分布模式(清华大学)

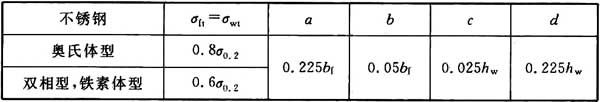

表7 工宇形截面构件残余应力分布模型参数

表8 箱形截面构件残余应力分布模型参数

图5 奥氏体型焊接H形截面柱子曲线和试验数据对比

当计算其他焊接截面形式、格构式截面构件和可能发生弯扭屈曲和扭转屈曲破坏的构件时,由于缺乏相关研究成果,故采用本规程中承载力最低的柱子曲线。

5.2.3~5.2.7 条文参照现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中的相应规定。

5.3 受弯构件

5.3.1 本条为受弯构件的抗弯强度计算要求。

在计算不锈钢梁的抗弯强度时,不宜考虑构件截面的部分塑性发展,故不再引入截面部分塑性发展系数。主要原因有两个:①对于冷弯薄壁不锈钢受弯构件,构件的边缘屈服弯矩与全截面塑性弯矩比较接近,塑性发展潜力不大;②对于焊接不锈钢受弯构件,由于不锈钢材料是典型的非线性材料,根据其应力-应变关系,应力区间fp<f<f0.2位于非弹性范围内,当截面边缘应力达到f0.2再卸载时,构件往往已经产生残余变形。建筑结构中常用不锈钢材料的应变强化系数n取值一般介于5~16之间,属于强应变硬化材料,其比例极限fp较低,残余变形问题更为显著。根据清华大学的研究,对于不锈钢构件按照残余变形理论确定的塑性发展系数接近甚至小于1.0,但考虑到材料的强度取用设计值f=f0.2/γR,而且在正常使用极限状态下验算变形时,通常采用荷载效应的标准组合,因此截面的塑性发展系数可以适当放宽,本条统一取塑性发展系数为1.0。

5.3.2 本条参考现行国家标准《钢结构设计规范》GB 50017。

5.3.3 对H型钢梁或等截面工字形简支梁不需要验算整体稳定时的最大l1/b1值,影响因素很多,例如,荷载类型及其在截面上的作用点高度、截面各部分的尺寸比例等都将对l1/b1值有影响。为了便于应用,并力求简单,条文表5.3.3中所列的数值带有一定的近似性。该表中的数据是根据双轴对称等截面工字形梁的整体稳定系数φb等于0.95导出,认为此时梁的截面将由强度条件控制而不是由整体稳定条件控制。根据工程实际中可能遇到的截面各部分的比例关系,较保守的采用高宽比为3的焊接工字形简支梁作为计算对象,按条文第5.3.4条导出其最大l1/b1值。对于跨中无侧向支承点的梁,取满跨均布荷载计算;对于跨中有侧向支承点的梁,取纯弯曲计算。

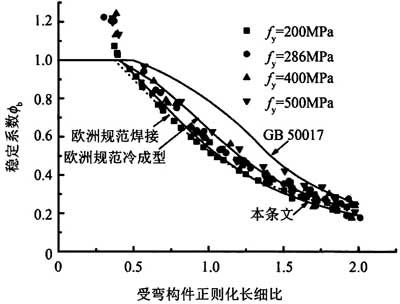

5.3.4 本条参考了欧洲规范《不锈钢结构设计规范》(EN1993-1-4:2006)和现行国家标准《冷弯薄壁型钢结构技术规范》GB50018中关于梁整体稳定的计算规定。

本条给出的是梁弯扭屈曲临界弯矩的理论解。考虑到本规程的应用范围包括了焊接成型截面和冷成型薄壁截面,本条通过给出典型截面的几个复杂几何参数(Iw,Ux)的计算表来简化计算。本规程附录A中表A.0.1中的计算参数取值参考了现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中相应的钢梁稳定计算参数取值。

当梁处在非弹性阶段工作时,需要对梁的弹性整体稳定临界弯矩进行折减。现行国家标准《钢结构设计规范》GB 50017规定当梁的弹性稳定系数大于0.6时,应采用相应的弹塑性稳定系数公式进行折减。考虑到不锈钢材料切线弹性模量随着应力增加不断下降的特点,本条借鉴欧洲规范《不锈钢结构设计规范》(EN993-1-4:2006)中梁整体稳定系数弹塑性折减的计算表达式,即Perry公式的形式,对梁的整体稳定进行弹塑性折减。

本条Perry公式中缺陷系数的取值(α=0.65,λb=0.41),是根据对不锈钢工字型简支梁在纯弯荷载作用下的有限元分析得到的。有限元分析中考虑了不锈钢材料的名义屈服强度变化、截面高宽比变化和残余应力的影响。采用本条公式计算的梁整体稳定系数与有限元分析结果对比见图6。

从图6可以看出,按照本条的计算结果与欧洲规范《不锈钢结构设计规范》(EN1993-1-4:2006)中针对焊接构件的曲线接近,总体上位于有限元计算数据的下限。由于目前不锈钢梁整体稳定的试验数量相当少,故本规程不考虑冷弯效应对不锈钢梁整体稳定的提高,保守的采用一条整体稳定曲线。

图6 梁整体稳定系数与有限元分析结果对比

5.3.5 本条采用现行国家标准《钢结构设计规范》GB 50017中的相应规定。

5.3.6 本条采用现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中的相应规定。

5.3.7、5.3.8 条文采用现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中的相应规定。

当梁以自身扭转抵抗外荷载时,应在强度和稳定性的计算中考虑自由扭转和约束扭转产生的应力(双力矩)。当梁的扭矩作为一种次应力出现,扭转不会自由发展时(如在荷载作用点受压翼缘处设有侧向支承的梁),无须考虑扭转作用。受扭转构件宜采用闭口截面形式;当采用开口截面形式时,宜优先考虑采用双轴对称或单轴对称截面形式。

5.3.9~5.3.15 条文参照现行国家标准《钢结构设计规范》GB 50017中的相应规定。

5.4 拉弯构件

5.4.1 本条采用现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中的相应规定。

5.5 压弯构件

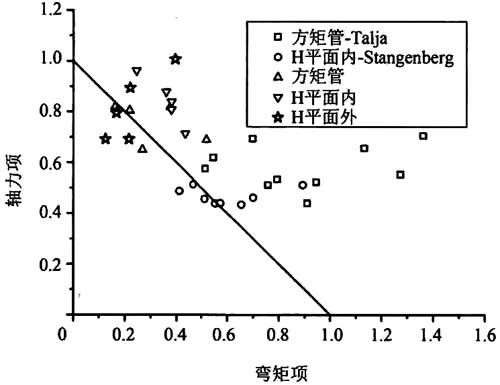

本节条文采用现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中的相应规定。为验证本节计算表达式的合理性,东南大学进行了S30408材质的5根冷成型方管偏心受压构件、5根焊接H型钢偏心受压构件平面内稳定和5根焊接H型钢偏心受压构件平面外稳定试验研究,并对国外学者进行的压弯构件试验进行了搜集和整理。其中具有代表性的试验为:1995年,国外学者Talja进行了方矩管截面的不锈钢压弯构件平面内稳定试验研究;1999年,国外学者Stangenberg进行了焊接H型钢压弯构件的平面内稳定试验研究。采用本规程中第5.2节、第5.3节和第5.6节相应条文对上述构件稳定性进行了计算,计算结果见图7。图中可以看出,按本规程公式可以给出合理的计算结果。

图7 压弯构件试验数据与按本规程计算结果对比

5.6 构件中的受压板件

5.6.1 本条为受压板件有效宽度计算的基本公式。

为验证现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中相关规定对不锈钢构件的适用性,东南大学进行了19根奥氏体型不锈钢方矩管短柱和38根卷边C形短柱构件轴心受压和偏心受压试验、清华大学进行了13根焊接箱型截面短柱和15根焊接H形截面短柱试验研究。以试验数据为基础,规范编制组对四边简支受压板件还进行了大量的数值计算。

数值分析结果表明,不同牌号的不锈钢板有效宽度系数有所不同,随着材料名义屈服强度的提高,板的有效宽度系数增加,但是并不明显。与冷成型构件中的板件相比,由于焊接造成的构件的局部缺陷值和焊接残余应力使得焊接构件中板件的有效宽度系数有明显下降。所以本规程将构件按成型方式分为两类:冷成型和焊接,对每类构件中的板件给出相应的板件有效宽度系数曲线。

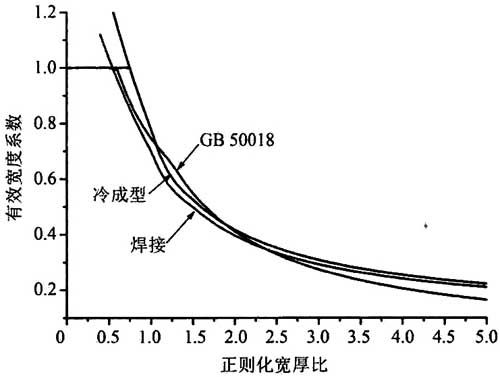

本规程中采用的两条曲线和现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中的有效宽度系数计算曲线对比见图8。

图8 本规程中有效宽度系数曲线与GB 50018中曲线对比

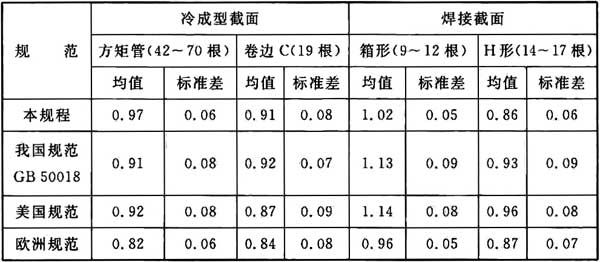

分别采用本规程、现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018和欧洲规范《不锈钢结构设计规范》(EN1993-1-4:2006)和美国规范《冷成型不锈钢结构设计规范》(SEI/ASCE 8-02)对搜集到的试验数据进行对比,对比结果见表9。

表9 试验数据与规范计算结果对比(仅包含薄壁构件部分)

从总体上看,现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中给出的板稳定曲线偏高,且具有较大的离散性。欧洲规范《不锈钢结构设计规范》(EN1993-1-4:2006)给出的板稳定曲线偏低,但是离散性也小。本规程推荐的曲线优于欧洲规范《不锈钢结构设计规范》(EN1993-1-4:2006)和现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018。

不锈钢卷边槽钢在特定的条件下(翼缘与腹板宽度相近,且卷边较小时),存在畸变屈曲的可能。采用美国规范《冷成型钢结构设计规范》AISI-S100-12、修订中的现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018和Rasmussen提出的针对不锈钢轴心受压构件的直接强度法表达式(The direct strength method for stainless steel compression members.Journal of Constructional Steel Research,2008,64,1231-1238.)对本规程附录B.1.6中的卷边C型截面进行了计算。对于S30408不锈钢轴心受压构件,畸变屈曲与局部屈曲承载力比值均值依次为:1.03、0.99和1.06,对S2205轴压构件,该比值依次为:0.98、0.92和0.97。对于受弯构件,采用美国规范《冷成型钢结构设计规范》AISI-S100-12和现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018对S30408不锈钢受弯构件进行计算,畸变屈曲与局部屈曲承载力比值依次为0.98和1.04,对S2205受弯构件,该比值依次为:0.92和1.06。总体上附录B.1.6中截面的畸变屈曲和局部屈曲的承载力非常接近。

若采用本规程附录B.1.6以外的卷边C型槽钢,本规程建议参照现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中的相应规定考虑畸变屈曲的影响。

5.6.2~5.6.5 条文参照现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中的规定。

5.7 受弯构件的变形

5.7.1 本条用于受弯构件的变形计算。

受不锈钢材料非线性的影响,同种条件下不锈钢受弯构件的变形要大于低碳钢构件。本条给出了受弯构件的近似曲率表达式,根据材料力学中变形与曲率的关系求得受弯构件的变形。

本条中近似曲率表达式的前半部分为构件曲率中的弹性部分,后半部分为构件曲率中的塑性部分。表达式中M0.2为构件截面的屈服弯矩,即截面上最大应力达到屈服应力时截面承受的弯矩,宜依据平截面假定和本规程第3.3.5条的应力-应变关系求得,也可偏于安全地按线性应力-应变关系计算M0.2。

清华大学对4根两端简支工字型截面不锈钢梁进行了试验,并进行了大量的有限元分析。采用本条对清华大学的试验数据和国外其他学者的试验数据进行了计算。分析表明,本条计算的结果与试验值吻合较好。

6 连接计算和构造

6.1 焊缝连接计算

6.1.2 根据南京工业大学试验研究,不锈钢角焊缝连接破坏发生在接近45°有效截面处,与钢结构角焊缝破坏特征相似,可参考现行国家标准《钢结构设计规范》GB 50017中的强度计算公式。试验中得到的正面角焊缝与侧面角焊缝强度接近,考虑到不锈钢焊缝较小,受复杂应力的影响较大,不考虑利用正面角焊缝的强度提高。角焊缝焊接工艺宜优先选用氩弧焊。

6.1.3 本条参考现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018制定。南京工业大学对电阻点焊承载力进行了试验研究,单个电阻点焊承载力见表10。

表10 单个电阻点焊的抗剪承载力设计值Ndv

| t(mm) | 0.4 | 0.6 | 0.8 | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 |

| Ndv(kN) | 1.14 | 1.88 | 2.89 | 4.04 | 7.54 | 11.31 | 15.44 | 19.21 |

注:t为相焊板件中较薄板件的厚度。

受不锈钢材料极限强度远高于不锈钢材料名义屈服强度的影响,表中数值明显大于现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中单个电阻点焊抗剪承载力设计值。考虑到本规程中材料设计强度以名义屈服强度f0.2为基准,为使承载力设计值相协调,且使正常使用状态下变形可控,本规程偏于安全地采用与现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中一致的承载力设计值。

6 连接计算和构造

6.1 焊缝连接计算

6.1.2 根据南京工业大学试验研究,不锈钢角焊缝连接破坏发生在接近45°有效截面处,与钢结构角焊缝破坏特征相似,可参考现行国家标准《钢结构设计规范》GB 50017中的强度计算公式。试验中得到的正面角焊缝与侧面角焊缝强度接近,考虑到不锈钢焊缝较小,受复杂应力的影响较大,不考虑利用正面角焊缝的强度提高。角焊缝焊接工艺宜优先选用氩弧焊。

6.1.3 本条参考现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018制定。南京工业大学对电阻点焊承载力进行了试验研究,单个电阻点焊承载力见表10。

表10 单个电阻点焊的抗剪承载力设计值Ndv

| t(mm) | 0.4 | 0.6 | 0.8 | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 |

| Ndv(kN) | 1.14 | 1.88 | 2.89 | 4.04 | 7.54 | 11.31 | 15.44 | 19.21 |

注:t为相焊板件中较薄板件的厚度。

受不锈钢材料极限强度远高于不锈钢材料名义屈服强度的影响,表中数值明显大于现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中单个电阻点焊抗剪承载力设计值。考虑到本规程中材料设计强度以名义屈服强度f0.2为基准,为使承载力设计值相协调,且使正常使用状态下变形可控,本规程偏于安全地采用与现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018中一致的承载力设计值。

6.2 紧固件连接计算

6.2.1 本条明确应尽可能优先采用不锈钢紧固件,因目前还缺少不锈钢高强度螺栓产品,特殊情况下可采用普通钢结构用高强度螺栓,但应采用有效防护措施。在有可能被海水及其他腐蚀性介质淹没的区域,不锈钢板和普通螺栓之间会通过该介质形成电化学腐蚀,故在这种环境下,不允许采用高强度螺栓。

6.2.2 本条规定了不锈钢普通螺栓连接的承载力计算方法。

1 本条要求采用加劲肋等构造措施有效保证连接刚度以消除撬力影响。对需要计算撬力的情况,参照欧洲规范《不锈钢结构设计规范》(EN1993-1-4:2006)和南京工业大学试验研究结果,建议采用如下承载力计算方法。

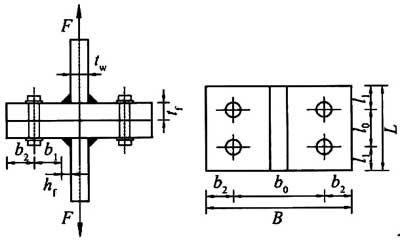

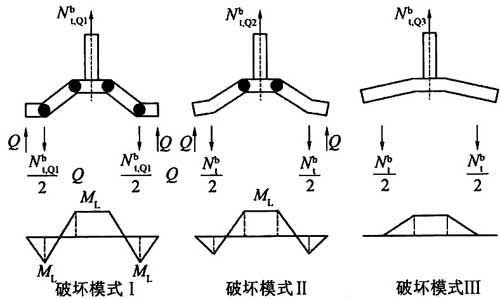

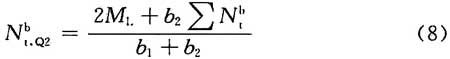

图9中双T形受拉螺栓连接在轴心拉力的作用下,随着翼缘抗弯刚度和螺栓的抗拉刚度比的不同,可能会发生图10的三种破坏模式。

图9 T形构件受拉螺栓连接

图10 T形连接的破坏模型

破坏模式Ⅰ:T形构件的塑性铰形成在腹板和翼缘连接处和螺栓附近,使翼缘完全屈服,此时螺栓未达到极限抗拉承载力。该模式下的极限承载力为:

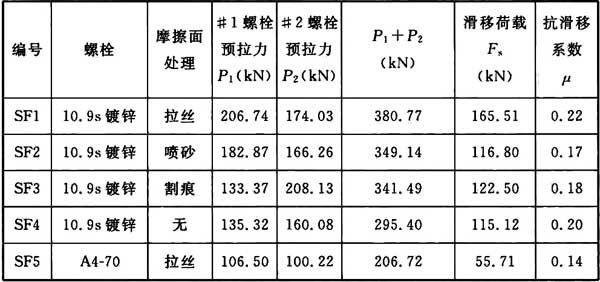

破坏模式Ⅱ:T形构件的塑性铰形成在翼缘和腹板的连接处,螺栓达到极限抗拉承载力。该模式下的极限承载力为:

破坏模式Ⅲ:螺栓受拉破坏。该模式下的极限承载力为:

式中:f——不锈钢板的抗拉强度设计值;

tf——连接翼缘的较薄厚度。

B、b0、b1、b2、L、l0、l1、tf详见图9。

T形连接的极限承载力应取(7)~(9)三个公式计算所得的最小值。当翼缘板较薄而螺栓直径较大时,出现破坏模式Ⅰ的可能性较大,此时撬力也较大;当翼缘板较厚而螺栓直径较小时,出现破坏模式Ⅲ的可能性较大,此时撬力为零;更加普遍的情况是破坏模式Ⅱ,此时撬力的影响介于上两种情况之间。其中破坏模式Ⅰ在弯矩作用下翼缘可出现很大的塑性变形,具有较高的延性。

2 本条要求普通螺栓受剪连接应分别计算螺栓受剪承载力和承压承载力,并取较小值作为受剪连接的承载力设计值。

(1)试验结果表明按欧洲规范《不锈钢结构设计规范》(EN1993-1-4:2006)计算的螺栓抗剪承载力与试验结果吻合较好,因此,本规程主要参考欧洲规范的计算公式,螺栓直径小于或等于12mm时抗剪强度应乘以折减系数0.9。

(2)试验结果表明按欧洲规范《不锈钢结构设计规范》(EN1993-1-4:2006)计算的承压承载力计算公式与试验结果吻合较好,且预测的破坏模式准确,试验中端距大于1.5d0的试件,按照欧洲规范计算的承压荷载均是偏于安全的,因此参考欧洲规范的计算公式给出承压承载力计算公式。

螺栓长连接试验结果表明接头长度在15d0~30d0时,承载力折减系数与按现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018计算的折减系数接近,当接头长度大于30d0时,不锈钢连接的折减系数下降速率较大,兼顾安全性和经济性,应尽可能采用较紧凑的螺栓布置形式以减小连接长度。

3 经过试验验证采用现行国家标准《钢结构设计规范》GB 50017、欧洲规范《不锈钢结构设计规范》(EN1993-1-4:2006)或者澳大利亚/新西兰规范AS/NZS 4673-2001的公式计算受拉剪联合作用的不锈钢螺栓均是安全的。考虑工程界对现行国家标准《钢结构设计规范》GB 50017公式形式更为熟悉,本条采用与现行国家标准《钢结构设计规范》GB 50017形式一致的相关公式。

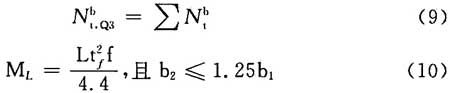

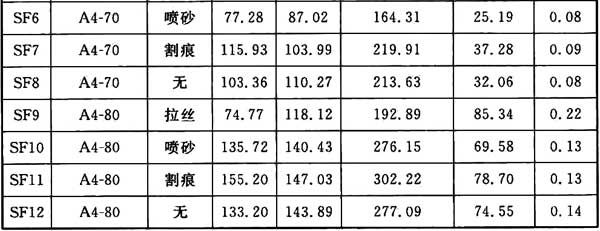

6.2.3 清华大学对不锈钢构件摩擦型螺栓连接进行了抗滑移系数试验。试验中采用了现行行业标准《钢结构高强度螺栓连接技术规程》JGJ 82抗滑移系数试验中的双栓连接,抗滑移系数试验结果见表11。

表11 高强度螺栓摩擦型连接界面抗滑移系数试验

从摩擦面的处理方式来看,拉丝处理的摩擦面的试件抗滑移效果最好,其次是割痕处理,喷砂处理的抗滑移效果最差,甚至抗滑移效果比没有经过处理的亚光表面的效果更差。从螺栓种类来看,抗滑移性能优劣为10.9级>A4-80>A4-70,这主要是因为螺栓的强度等级的不同直接决定了设计预拉力值的不同,因此施加的扭矩也不同,三种螺栓的强度10.9>A4-80>A4-70,因此抗滑移性能有所差异。试验测得的抗滑移系数大部分低于0.2,总体抗滑移效果较差。

试验研究表明,带有弹簧垫片的不锈钢螺栓在施加预紧力后无明显预拉应变松弛,然而测得的整体抗滑移水平较低。

在日本不锈钢建筑结构设计标准中,为了保证摩擦面的抗滑移系数达到0.45,其进行了特殊的加工处理,即按照《不锈钢高强螺栓连接施工标准管理纲要》喷镀不锈钢粉末,而这种处理方式在我国并不常见。因此在不锈钢构件螺栓连接中,不建议采用摩擦型螺栓连接,如在变形控制严格的结构或者直接承受动力荷载的结构需要使用摩擦型连接,应对其按现行行业标准《钢结构高强度螺栓连接技术规程》JGJ 82进行抗滑移试验。

6.2.4 高强度螺栓承压型连接可以采用经过耐腐蚀处理的高强度螺栓。进行高强度螺栓承压型连接设计时,保守认为螺栓承压承载力计算与普通螺栓相同,不考虑由于螺栓预拉力引起的连接板承压承载力的提高。

6.2.5 除欧洲规范《欧洲钢结构节点设计规范》(EN1993-1-8:2005)有对不锈钢自攻螺钉的相关规定外,美国、澳大利亚/新西兰、日本等国家的不锈钢规范均未涉及该部分内容,南京工业大学完成的不锈相关试验结果与欧洲规范EN 1993-1-8:2005的计算公式吻合较好。因此本条主要参考欧洲规范的相关内容制订。

本条规定了螺钉连接的承载力计算方法。

1 本条要求螺钉受拉连接应分别计算螺钉的截面抗拉承载力、连接板抗撕裂破坏承载力以及螺钉抗拔承载力,并取较小值作为受剪连接的承载力设计值。

(1)试验结果表明按欧洲规范EN 1993-1-8:2005普通全螺纹螺栓抗拉承载力公式计算的螺钉抗拉承载力与试验结果吻合较好,因此本规程主要参考欧洲规范的计算公式。

(2)试验结果表明按欧洲规范EN 1993-1-8:2005不锈钢自攻螺钉连接抗撕裂承载力公式计算的不锈钢螺钉抗拉承载力与试验结果吻合较好,且预测的破坏模式准确,因此参考欧洲规范EN1993-1-8:2005不锈钢自攻螺钉连接抗撕裂承载力计算公式给出不锈钢螺钉连接抗撕裂承载力计算公式。

(3)试验结果表明按欧洲规范EN 1993-1-8:2005普通碳素钢自攻螺钉抗拔承载力公式计算的不锈钢螺钉抗拔承载力与试验结果吻合较好,因此参考欧洲规范EN 1993-1-8:2005普通碳素钢自攻螺钉抗拔承载力计算公式给出不锈钢螺钉抗拔承载力计算公式。

2 本条要求普通螺钉受剪连接应分别计算螺钉受剪承载力和承压承载力,并取较小值作为受剪连接的承载力设计值。

(1)试验结果表明按欧洲规范EN 1993-1-8:2005普通全螺纹螺栓抗剪承载力公式计算的螺钉抗拉承载力与试验结果吻合较好,限于螺钉直径试验范围有限,参考欧洲规范EN 1993-1-8:2005全螺纹螺栓抗剪承载力的计算方法,保守地对螺钉直径小于或等于12mm时的抗剪强度应乘以折减系数0.9。

(2)试验结果表明按欧洲规范EN 1993-1-8:2005不锈钢自攻螺钉连接的承压承载力公式计算的螺钉连接承压承载力与试验结果吻合较好,且预测的破坏模式准确,试验中端距大于3.0d0的试件,按照欧洲规范EN 1993-1-8:2005不锈钢自攻螺钉连接的承压承载力公式计算的承压荷载均是偏于安全的,因此参考欧洲规范的计算公式给出承压承载力计算公式。

螺钉群连接试验结果表明超过一定数值(此处具体数值与连接板的截面面积有关)时,不锈钢螺钉连接的折减系数下降速率较大,兼顾安全性和经济性,应尽可能采用较紧凑的螺钉布置形式以减小连接长度。

3 经过试验验证采用现行国家标准《钢结构设计规范》GB 50017、欧洲规范EN 1993-1-8:2005以及椭圆公式计算的受拉和受剪联合作用的不锈钢螺钉均是安全的,经比较试验结果与现行国家标准《钢结构设计规范》GB 50017公式吻合较好。考虑工程界对现行国家标准《钢结构设计规范》GB 50017公式形式更为熟悉,本条采用与现行国家标准《钢结构设计规范》GB 50017形式一致的相关公式。

6.2.6 美国、澳大利亚/新西兰、日本不锈钢规范中没有不锈钢抽芯铆钉的计算公式,南京工业大学已完成的不锈钢螺栓连接试验结果与欧洲规范《欧洲钢结构节点设计规范》EN 1993-1-8:2005的计算公式吻合较好,本条主要参考欧洲规范《欧洲钢结构节点设计规范》EN 1993-1-8:2005和现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018制订,其中抽芯铆钉的最小抗剪承载力设计值[Nrv](在下列规范中用符号[V]表示)取自现行国家标准《封闭型平圆头抽芯铆钉51级》GB/T 12615.4-2004、《开口型沉头抽芯铆钉51级》GB/T 12617.4-2006和《开口型平圆头抽芯铆钉51级》GB/T 12618.4-2006。

6.3 连接构造

6.3.3 参考现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018,经试验验证,螺栓的中距不应小于3d0,端距不应小于2d0,边距不应小于1.5d0的连接是安全的,d0为螺栓孔径。

6.3.5 参考现行国家标准《冷弯薄壁型钢结构技术规范》GB 50018,并与欧洲规范《欧洲钢结构节点设计规范》EN 1993-1-8:2005比较验证,制定抽芯铆钉、自攻螺钉的各项构造要求。

7 防 护

7.1 维 护

7.1.1 正确的材料选择是不锈钢结构应用成功的关键因素之一。当材料选择不合理时,不锈钢结构也会发生腐蚀。选材时可以借鉴该地区以往的材料使用经验,或者按照本规程条文说明中表3初选不锈钢材料。另外,合适的表面处理方式(如精光、镀钛)也是提高不锈钢防腐能力的一种有效措施。

7.1.2 根据环境条件合理设计的不锈钢结构,抗腐蚀能力很强,采用清理积灰等简单的维护措施即可。当检测过程中发现严重腐蚀情况,应分析原因,优先改进表面处理工艺和构造措施,提高构件的防腐能力;特殊条件下,可考虑更换防腐蚀能力更好的构件。

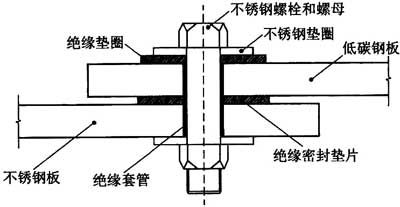

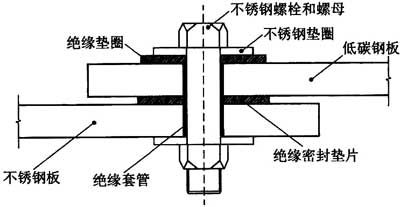

7.1.3 当不锈钢板和低碳钢板进行螺栓连接时,宜采用图11构造措施,避免发生电化学腐蚀。

图11 低碳钢板和不锈钢板螺栓连接示意图

当螺栓连接被海水或者其他腐蚀性液体浸泡时,板件之间、螺栓与板件之间的缝隙缺氧,容易引发缝隙腐蚀,影响连接的耐久性和安全性,故本规程在这种情况下不推荐采用螺栓连接。

7 防 护

7.1 维 护

7.1.1 正确的材料选择是不锈钢结构应用成功的关键因素之一。当材料选择不合理时,不锈钢结构也会发生腐蚀。选材时可以借鉴该地区以往的材料使用经验,或者按照本规程条文说明中表3初选不锈钢材料。另外,合适的表面处理方式(如精光、镀钛)也是提高不锈钢防腐能力的一种有效措施。

7.1.2 根据环境条件合理设计的不锈钢结构,抗腐蚀能力很强,采用清理积灰等简单的维护措施即可。当检测过程中发现严重腐蚀情况,应分析原因,优先改进表面处理工艺和构造措施,提高构件的防腐能力;特殊条件下,可考虑更换防腐蚀能力更好的构件。

7.1.3 当不锈钢板和低碳钢板进行螺栓连接时,宜采用图11构造措施,避免发生电化学腐蚀。

图11 低碳钢板和不锈钢板螺栓连接示意图

当螺栓连接被海水或者其他腐蚀性液体浸泡时,板件之间、螺栓与板件之间的缝隙缺氧,容易引发缝隙腐蚀,影响连接的耐久性和安全性,故本规程在这种情况下不推荐采用螺栓连接。

7.2 防火和隔热

7.2.5 当不锈钢结构高温工作环境温度低于100℃时,高温对结构的影响主要为温度作用。在进行结构设计与分析中,应考虑热膨胀效应的影响,不锈钢材料热膨胀系数、设计强度和弹性模量与常温下相同,按本规程第3章取值。

7.2.6 对于长时间处在100℃以上的高温环境下工作的不锈钢结构,在分析高温对其影响时,应同时考虑结构的热膨胀效应和高温对不锈钢材料的力学性能的影响。

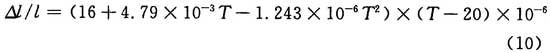

高温下不锈钢材料的伸长率△l/l随温度变化,参考欧洲规范《不锈钢结构设计规范》(EN1993-1-4:2006)中的规定,可按下式确定:

式中:l——20℃时材料的长度;

△l——高温下材料的变形;

T——不锈钢材料的温度。

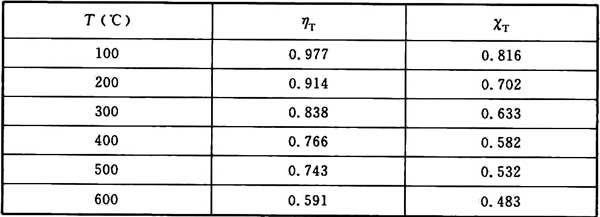

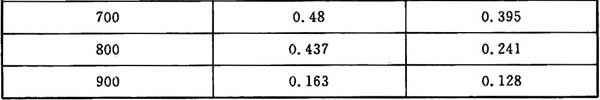

根据东南大学进行的不锈钢材料S30408高温稳态和瞬态材料力学性能试验结果,当不锈钢结构的温度高于100℃时,高温下不锈钢材料的强度设计值与常温下强度设计值的比值ηT、高温下的弹性模量与常温下弹性模量的比值XT可按表12确定。

表12 高温环境下不锈钢的强度设计值和弹性模量折减系数

表中T为温度;ηT为高温环境下不锈钢材料的强度设计值与常温下强度设计值的比值;XT为高温环境下不锈钢材料的弹性模量与常温下弹性模量的比值。

当高温环境下的钢结构温度超过100℃时,对于依靠预应力工作的构件或连接,应专门评估蠕变或松弛对其承载力能力或正常使用性能的影响。

7.2.7 本条参考国家现行标准《钢结构设计规范》GB 50017和《建筑钢结构防火技术规范》CECS 200的规定。有效的隔热降温措施包括:加隔热层、热辐射屏蔽或水套等。

8 制作和安装

8.2 加 工

8.2.2 在加工制作、处理、储藏、运输和安装的所有阶段,避免不锈钢构件表面受到碳钢的污染是很重要的。这就是要防止碳钢的吸附,它会引起表面锈蚀和染色。应采取措施防止这种污染。这些措施包括使用有保证的加工场地,使用不锈钢专用工具,使用不锈钢钢丝刷或毛刷。应避免使用碳钢起重滑车,例如链条、钩子和条板。使用隔离材料或使用虹吸碗可防止铁的吸附。起重叉车的叉子也应同样地进行保护。

与碳钢结构比较,要达到规定的不锈钢结构的尺寸是比较困难的,因为不锈钢弯曲后的回弹倾向大,而且它的热膨胀系数较高、导热率较低,因此,其允许公差一般比碳钢大。在进行连接详细设计时,要考虑这些比较大的允许公差和拐角附近螺栓的间隙量。但在目前没有相应国家标准的情况下,不锈钢结构件的制造和安装应执行现行国家标准《钢结构工程施工质量验收规范》GB 50205。

8.2.3 不锈钢可以进行切断、成型和焊接。很多加工和连接工艺与碳钢的工艺相类似,但是不锈钢的不同特性需要特别注意。最主要的目的是保持钢的耐腐蚀性能,在所有阶段包括储藏、处理、成型和焊接,要保证对表面(即氧化膜)的机械损伤和其他的损伤降至最小,保持良好的表面外观。

不锈钢可用标准的机械切割方法进行切割,包括剪切和锯切。由于不锈钢加工硬化的缘故,切割机的动力要求要比切割同样厚度碳钢大。热切割机(如等离子电弧)也可使用,特别是切割厚板和型材。在材料厚度允许的地方,激光切割是一种很有用的技术。专业的水喷射切割也可用于不锈钢。这些低热量输入或零热量输入切割方法,在降低或消除切割复杂形状过程中产生弯曲危险方面是很有益的。不应使用火焰切割法切割不锈钢。

8.2.5 钻孔时,必须保持强力切削,以避免加工硬化,要求锋利的钻头和正确的倾角和正确的切削速度。不应使用圆头冲床,因为这种作业会使表面硬化。奥氏体型不锈钢的冲孔厚度可达到20mm。冲孔的最小直径要比板厚大2mm。在腐蚀环境中要避免冲孔,因为存在的缝隙可能会导致局部腐蚀。

8.3 焊接和紧固连接

8.3.2 不锈钢具有较高的热膨胀系数和较低的导热系数,所以焊接变形控制比较困难,特别是奥氏体型不锈钢。下列措施有助于控制焊接变形:尽量减小焊接范围;尽量减少焊缝的溶敷金属量(例如。开双V字形坡口优于单V字形坡口);采用对称连接;设计调节尺寸公差;使用有效率的紧固夹具;采用均匀排列的密集定位焊接;焊前要确保有良好的设备和校准;采用最低的热量输入与所选择的焊接工艺相匹配;使用匀称的焊接方法和适当的焊接顺序。

8.4 储存、运输和安装

8.4.1 本条是为了避免与碳钢接触的污染。不锈钢板材宜竖立叠放,水平叠放时易被踩踏,也会有铁污染和表面划伤的危险。

免责申明:本站所有资源均通过网络等公开合法渠道获取,该资料仅作为阅读交流使用,并无任何商业目的,其版权归作者或出版方所有,本站不对所涉及的版权问题负任何法律责任和任何赔偿,在本站咨询或购买后默认同意此免责申明;

法律责任:如版权方、出版方认为本站侵权,请立即通知本站删除,物品所标示的价格,是对本站搜集、整理、加工该资料以及本站所运营的费用支付的适当补偿,资料索取者(顾客)需尊重版权方的知识产权,切勿用于商业用途,信息;

『JGJ T351-2015』建筑玻璃膜应用技术规程

中华人民共和国行业标准建筑玻璃膜应用技术规程TechnicalspecificationforapplicationofbuildingglassfilmandcoatingJGJ/T351-2015批准部门:中华人民共和国住房和...

2025-05-19

『JGJ T399-2016』城市雕塑工程技术规程

中华人民共和国行业标准城市雕塑工程技术规程TechnicalspecificationforpublicsculptureprojectconstructionJGJ/T399-2016批准部门:中华人民共和国住房和城乡建设...

2025-05-19

『CECS334:2013』集装箱模块化组合房屋技术规程

中国工程建设协会标准集装箱模块化组合房屋技术规程TechnicalspecificationformodularfreightcontainerbuildingCECS334:2013主编单位:中国钢结构协会中国国际海运...

2025-05-19

建筑用真空绝热板应用技术规程 JGJ T 416-2017

中华人民共和国行业标准建筑用真空绝热板应用技术规程TechnicalspecifieationforapplicationofvacuuminsulationpanelsforbuildingsJGJ/T416-2017发布日期:2017年0...

2025-05-19

『JGJ128-2010』建筑施工门式钢管脚手架安全技术规范

中华人民共和国行业标准建筑施工门式钢管脚手架安全技术规范TechnicalcodeforsafetyofframescaffoldingswithsteeltubulesinconstructionJGJ128-2010批准部门:中华...

2025-05-19

『JB T2728.4-2008』电机用气体冷却器 第4部分:绕片式气体冷却器技术要求

...

2025-05-18