欢迎来到CC规范网,争做您的第一个学习站!

中华人民共和国城镇建设行业标准

中低速磁浮交通道岔系统设备技术条件

Technical specification for medium and low speed maglev turnout

CJ/T 412-2012

发布日期:2012年12月6日 实施日期:2013年4月1日

中华人民共和国住房和城乡建设部 发布

前 言

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部城市轨道交通标准化技术委员会归口。

本标准起草单位:北京控股磁悬浮技术发展有限公司、中铁宝桥集团有限公司、国防科学技术大学、铁道第三勘察设计院集团有限公司、中铁六局集团有限公司、北京全路通信信号研究设计院。

本标准主要起草人:吉敏廷、王红霞、李毅、罗昆、刘炜、李杰、龙志强、王永宁、张耀红、黄桂兴、张佩竹、李小和、孙吉良、闫同良、赵东亮、张国强、牛均宽、仵叔强、毛豫生、刘道通、都武、张立学、贺清辉、王孝儒、张治中、骆力、姚生军、郑宝奎、张学山、齐洪峰、焦健、陈浩、潘光熙、袁淑清、杨其振、田连生、王俊杰、袁悦、吴力那、高燕平、郝天昆、郑万昀、黄剑、李夏。

1 范围

本标准规定了中低速磁浮交通道岔系统设备的术语和定义、道岔类型、要求、试验方法、检验规则、安全与环保、标志、包装、运输和贮存、保证期限等。

本标准适用于直线通过速度不大于120km/h、侧线通过速度不大于25km/h的中低速磁浮交通道岔产品的制造和验收。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志

GB/T 699 优质碳素结构钢

GB/T 700 碳素结构钢

GB/T 985.1 气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口

GB/T 985.2 埋弧焊的推荐坡口

GB/T 1591 低合金高强度结构钢

GB/T 1184 形状和位置公差 未注公差值

GB/T 1801 产品几何技术规范(GPS) 极限与配合 公差带和配合的选择

GB/T 1804 一般公差 未注公差的线性和角度尺寸的公差

GB/T 3323 金属熔化焊焊接接头射线照相

GB/T 4162 锻轧钢棒超声波检验方法

GB 4824 工业、科学和医疗(ISM)射频设备 电磁骚扰特性 限值和测量方法

GB/T 5117 碳钢焊条

GB/T 5118 低合金钢焊条

GB/T 5777 无缝钢管超声波探伤检验方法

GB/T 6417.1 金属熔化焊接头缺欠分类及说明

GB/T 7251.1-2005 低压成套开关设备和控制设备 第1部分:型式试验和部分型式试验成套设备

GB/T 7417 铁路信号AX系列继电器

GB/T 8923 涂装前钢材表面锈蚀等级和除锈等级

GB/T 11352 一般工程用铸造碳钢件

GB/T 13306 标牌

GB/T 13384 机电产品包装通用技术条件

GB/T 17626.2 电磁兼容 试验和测量技术 静电放电抗扰度试验

GB/T 17626.3 电磁兼容 试验和测量技术 射频电磁场辐射抗扰度试验

GB/T 17626.4 电磁兼容 试验和测量技术 电快速瞬变脉冲群抗扰度试验

GB/T 17626.5 电磁兼容 试验和测量技术 浪涌(冲击)抗扰度试验

JB 4730.4 承压设备无损检测 第4部分 磁粉检测

JB 4730.5 承压设备无损检测 第5部分 渗透检测

JB/T 8468 锻钢件磁粉检验方法

JB/T 8854.2 GⅡCL型、GⅡCLZ型鼓形齿式联轴器

JB/T 9050.1 圆柱齿轮减速器 通用技术条件

JGJ 82 钢结构高强度螺栓连接的设计、施工及验收规程

TB/T 1527 铁路钢桥保护涂装及涂料供货技术条件

TB/T 1774 继电式电气集中联锁技术条件

TB/T 2615 铁路信号故障——安全原则

TB 10002.1 铁路桥涵设计基本规范

3 术语和定义

下列术语和定义适用于本文件。

3.1

主体结构 main body of structure

道岔中主要受力的部件,包括道岔梁、台车、铰轴连杆、活动端连接装置、F型钢导轨连接装置、F型钢导轨,对磁浮车辆起支撑作用,并参与道岔转动。

3.2

中低速磁浮道岔 medium and low speed maglev turnout

中低速磁浮线路的换线设备,由主体结构、驱动、锁定、控制、信号等部分组成。按照结构组成和转辙后的线路状态分为单开道岔、三开道岔、对开道岔、单渡线道岔和交叉渡线道岔。

3.3

道岔转换时间 switch time for turnout

从道岔控制系统接到转换指令开始到道岔完成转换并发出位置表示信号为止所需的时间。

3.4

道岔固定端 fixed end of turnout

道岔转换过程中固定的一端。

3.5

道岔活动端 active end of turnout

道岔转换过程中运动的一端。

3.6

定心点 center of turning

道岔中三个道岔梁各自的转动中心,从固定端到活动端依次为第一、第二和第三定心点。

3.7

道岔基线 reference line of turnout

道岔拟合圆曲线在第一定心点处的切线。

3.8

道岔曲线半径 radius of turnout

道岔上各段轨道的中心线组成的折线的外接圆半径。

3.9

道岔转换距离 switch distance of turnout

道岔转换后,活动端终点与道岔基线的距离。

3.10

道岔轨道结构 track structure of turnout

基础结构以上承载列车的结构部分,由感应板、导轨和可转动钢梁组成。

3.11

道岔中心 center of turnout

道岔在工作岔位时活动端轨道中心线与基线的交点,与第三定心点重合。

3.12

道岔转角 switch angle for turnout

道岔在工作岔位时活动端轨道中心线与基线的夹角,交点在道岔中心。

3.13

旋转轨道 rotary railway

在交叉渡线道岔中起过渡作用的可旋转轨道。

3.14

道岔直线允许通过速度 allowable speed at straight line location of turnout

道岔轨道处于直线位置允许列车通过的最大速度。

3.15

道岔侧线允许通过速度 allowable speed at branch line location of turnout

道岔轨道处于侧线位置允许列车通过的最大速度。

3.16

垛梁 buttress girder

在混凝土梁和和道岔梁之间起过渡连接作用的固定钢梁,安装F型钢导轨后对车辆起支撑作用。

4 道岔类型

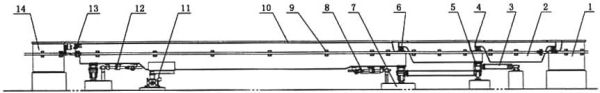

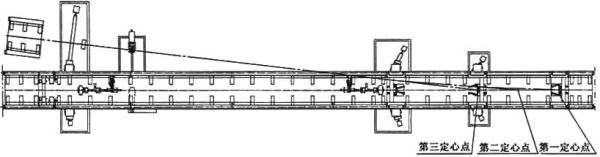

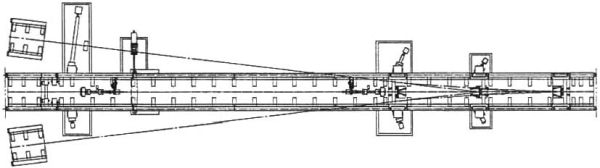

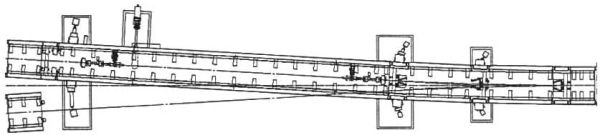

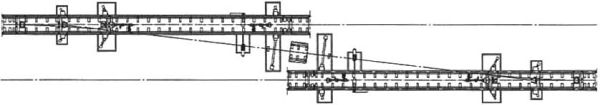

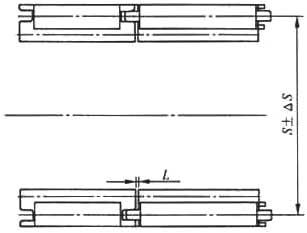

4.1 单开道岔见图1和图2。

说明:

1——固定端垛梁;

2——道岔梁;

3——铰轴连杆装置;

4——F型钢导轨连接装置;

5——台车;

6——梁间竖向连接装置;

7——基础;

8——锁定装置;

9——供电轨支座;

10——F型钢导轨;

11——电气系统;

12——电气系统;

13——活动端总成;

14——活动端垛梁。

注:单开道岔是连接直线线路和侧线线路的设备。

图 1

图 2

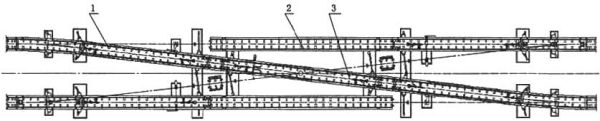

4.2 三开道岔见图3。

注:三开道岔是连接直线线路和两侧线线路的设备。

图 3

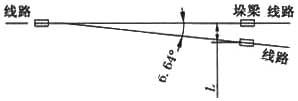

4.3 对开道岔见图4。

注:对开道岔是连接左右对称的两条线路的设备。

图 4

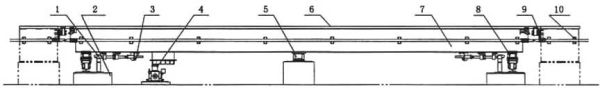

4.4 单渡线道岔见图5。

注:单渡线道岔是实现相邻线路间单向转线的设备。

图 5

4.5 交叉渡线道岔见图6,旋转轨道见图7。

说明:

1——单开道岔;

2——固定轨道;

3——旋转轨道。

注:交叉渡线道岔是实现相邻线路相互间双向转线的设备。

图 6

说明:

1——锁定装置;

2——基础;

3——电气系统;

4——驱动装置;

5——中间铰轴;

6——F型钢导轨;

7——旋转梁;

8——台车;

9——活动端总成;

10——供电轨支座。

注:旋转轨道正视图。

图 7

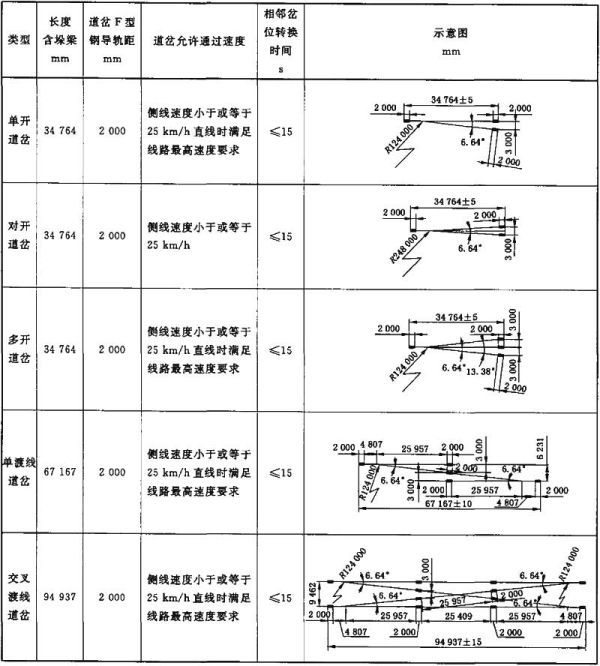

4.6 道岔参数

各种类型道岔的外形尺寸、轨距、侧线通过速度、相邻岔位转换时间示意图,见表1。

表1 道岔参数

5 要求

5.1 总体技术条件

5.1.1 道岔应按批准的图样和本文件的规定制造。

5.1.2 道岔安装时不宜设置在有坡度的区域。

5.1.3 道岔设备的结构形式应便于操作、检查维护、修理和零部件更换及设备润滑。

5.1.4 静活载所引起的道岔梁的竖向挠度最大值不应大于L/3800;在列车摇摆力、离心力和风力作用下,道岔梁的横向挠度不应大于L/2600,横向挠度计算时不考虑温度载荷的影响,其中L为道岔梁跨度。

5.1.5 道岔的自振频率应小于10Hz。

5.1.6 道岔应由双路电源供电。道岔的电源一般为三相五线制交流电源,电压为AC380V(波动范围AC360V~AC400V),频率为50Hz±0.5Hz。

5.1.7 道岔应可靠接地并应采取有效的防雷措施,道岔主体和控制系统应分别接入综合接地网,在综合接地网贯通地线接入处接地电阻应小于1Ω。

5.1.8 道岔台车走行轨道应设置在道岔整体基座上。

5.1.9 道岔应有排水设施。

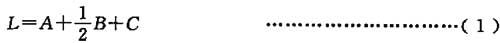

5.1.10 道岔转换距离应按式(1)计算,其中,安全间隙应大于或等于200mm,困难情况下不应小于100mm:

式中:

L——道岔转换距离,单位为毫米(mm);

A——设备限界,单位为毫米(mm);

B——道岔截面宽度,单位为毫米(mm);

C——安全间隙,单位为毫米(mm)。

5.1.11 道岔控制系统应符合TB/T 2615的规定,道岔控制电路中所使用的电器应符合GB/T 7417的规定。

5.1.12 道岔控制电路中有关道岔位置表示电路应符合TB/T 1774的规定。

5.1.13 道岔控制系统应确保道岔位置表示与道岔的实际位置一致。

5.1.14 道岔控制系统应提供与实际位置相符的表示信号及故障信息等必要的接口信息给运行控制系统。运行控制系统与道岔控制系统接口采用点对点硬线连接方式,应符合双路双断原则,电压等级为DC24V。接口电路应符合运行控制系统对道岔系统的控制规定。

5.1.15 道岔控制系统应具有防雷保护、失压保护、相序检测、缺相保护和过流保护功能。

5.1.16 道岔控制系统应有转换控制、收授权控制和状态监测及故障报警的功能。

5.1.17 在集中控制方式下,道岔控制系统应确保当运行控制系统没有发出转换指令时,道岔不进行转换。

5.1.18 道岔就地控制应经运行控制系统授权,并经道岔控制系统向运行控制系统确认接到授权后,方可进行操作,且就地操作完成后应交回授权。

5.1.19 所有元器件、成套电控柜和线缆应符合GB 7251.1及国家相关标准的规定,电缆、电线应达到阻燃、低烟、无卤的要求。

5.2 环境条件

5.2.1 道岔及电气设备安装的海拔高度不应大于1400m。

5.2.2 道岔电气控制柜内最大相对湿度应小于或等于90%、无凝露。

5.2.3 道岔系统应能承受风、沙、雨、雪的侵袭及清洗剂的腐蚀作用。

5.2.4 道岔所受自然环境风荷载强度按TB 10002.1的规定计算。

5.2.5 道岔正常使用的工作温度应在—25℃~+75℃的范围以内,24h以内的平均温度不应超过45℃。

5.2.6 工作环境中不应有易燃、易爆及腐蚀性气体。

5.2.7 因道岔所处地域不同而存在气候条件的差异,用户与制造厂可在合同中规定另外的使用环境条件。

5.3 主要构件的材料

5.3.1 道岔主要构件的钢结构材料选用应符合GB/T 700碳素结构钢的规定,或GB/T 1591低合金结构钢的规定。

5.3.2 所有材料和外购件均应有供货单位提供的符合国家现行标准的质量证明书(质量合格证)。制造单位使用前应进行机械性能和化学成分的复验,复验合格后方可使用。

5.3.3 轴类零件材料的机械性能指标不应低于GB/T 699规定的45钢。

5.3.4 铸造材料机械性能不应低于GB/T 11352规定的ZG340-640;锻造材料机槭性能不应低于GB/T 699规定的45钢,直径大于400mm的锻件不应低于55钢。

5.3.5 铸钢件应进行退火处理或时效处理。

5.4 螺栓连接及焊接

5.4.1 构件采用高强度螺栓连接时,各项要求应符合JGJ 82的规定。

5.4.2 焊接构件所用焊条、焊丝和焊剂应与被焊接件的材料相适应。

5.4.3 焊条应分别符合GB/T 5117和GB/T 5118的规定。

5.4.4 焊接接头的型式与尺寸应符合GB/T 985.1和GB/T 985.2的规定。

5.4.5 焊缝外部检查不应有目测可见的明显缺陷,焊缝外部缺陷应符合GB/T 6417.1的规定。

5.4.6 主要受力构件(进岔梁,台车横梁、台车架、铰轴连杆等)的熔透焊缝采用超声渡探伤,符合GB 11345的规定,质量评定等级为Ⅰ级,探伤比例100%;主角焊缝采用超声波探伤,符合TB 10212的规定,质量评定等级为Ⅱ级,探伤比例100%。

5.4.7 道岔梁之间为搭接形式时,安装下盖板前应对根部的对接焊缝进行无损探伤,应符合GB/T 3323的规定,检验等级应达到B级,质量评定等级应达到Ⅱ级,探伤比例100%。

5.4.8 F型钢导轨安装板角焊缝按照JB 4730.4和JB 4730.5进行无损探伤,焊缝验收级别为Ⅰ级,探伤比例100%。

5.5 道岔梁及梁间连接装置

5.5.1 道岔主动梁应考虑自重影响,在制造时可设置工艺拱度,在自重条件下按无拱控制。

5.5.2 主梁腹板的局部平面度检测,在受压区域离上翼缘扳H/3以内平面度不应大于2mm/m,其余区域平面度不应大于3mm/m,全长范围平面度不应大于6mm/20m,见图8。

说明:

H——上下盖板的高度。

图 8

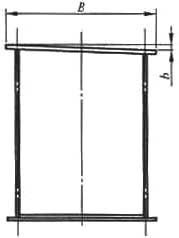

5.5.3 道岔梁上翼缘板的检测见图9。

说明:

B——上盖板宽度;

b——倾斜角。

注:道岔上翼缘板的水平倾斜:b≤2mm。

图 9

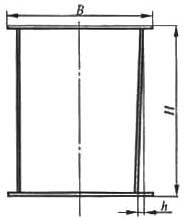

5.5.4 道岔梁腹板的垂直偏斜:h≤2mm,此值应在大隔板处测量,见图10。

说明:

B——上盖板宽度;

H——上下盖板高度;

h——复板横向倾斜。

图 10

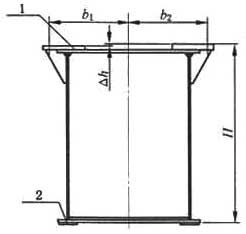

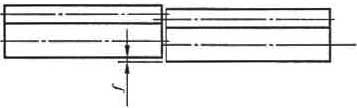

5.5.5 从F型钢导轨安装板到台车安装板的下表面高度H极限偏差±0.5mm,同一截面内左右F型钢导轨安装板的高度极限偏差△h±0.5mm,两侧F型钢导轨安装板螺栓孔到梁中心线的距离极限偏差为±0.5mm,见图11。

5.5.6 全长范围内F型钢导轨安装板的平面度(含垛梁)不应大于1mm。

5.5.7 梁间竖向连接装置应有足够的强度,应润滑方便或有自润滑性能。

说明:

1——F轨安装扳;

2——台车安装板;

b1——F轨安装板孔中心线到道岔梁中线距离(左);

b2——F轨安装板孔中心线到道岔梁中线距离(右);

H——F轨高度;

△h——同一截面内左右F型钢导轨安装板的高度偏差。

注:此图为F型钢导轨安装板到台车安装板高度偏差。

图 11

5.6 道岔台车

5.6.1 车轮踏面直径的尺寸公差不应低于GB/T 1801规定的h9,未注尺寸公差应符合GB/T 1804的规定。车轮轴孔的尺寸公差不应低于H7;车轮基准端面(其上车出1.5mm的V形小沟作标记)相对于轴孔线的径向及端面圆跳动不应低于GB/T 1184规定的8级。

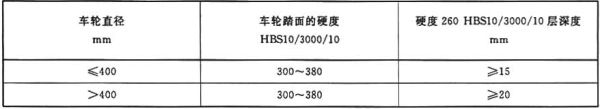

5.6.2 车轮热处理后应符合表2的规定。

表2 车轮踏面硬度

5.6.3 车轮做金相组织检查,应在每组线路设计的台车在投入生产前进行。取一个车轮做金相组织检查,半径方向取20mm厚切片,材质为45钢、55钢时,金相组织为回火屈氏体;材质为ZG340-640时,金相组织为回火屈氏体,心部(非淬火层)组织不能有铸态组织残余。

5.6.4 轮辋或轮毂直径小于或等于500mm的壁厚差不应大于3mm,或是直径大于500mm时的壁厚差不应大于5mm。

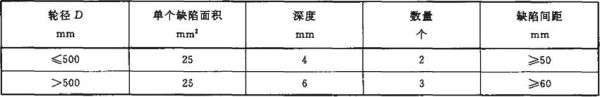

5.6.5 在机械加工到基本尺寸后发现加工面上有砂眼、气孔等缺陷应按下述规定处理:

a) 轴孔内不应补焊。轻度缩松不应超过总面积的10%,缺陷不应大于表3规定的值,并应将缺陷边缘磨钝;

表3 允许砂眼、气孔等缺陷值

b) 除踏面、轴孔外的其他部位,缺陷清除后的面积不应大于300mm2,深度不应超过该处名义壁厚20%,且不大于7mm,同一加工面上不多于3处,允许补焊,补焊后可不热处理,但需磨平;

c) 车轮踏面麻点直径不大于1mm,深度不大于2mm且总计不多于5处,此外,不应有其他缺陷,也不应补焊;

d) 缺陷超过以上规定或有裂纹时应报废。

5.6.6 车轮探伤应符合GB/T 5777的规定。

5.6.7 装配好的车轮应能用手灵活地转动。

5.6.8 铸造角轴承箱毛坯应进行退火处理。

5.6.9 台车角轴承箱在机械加工到基本尺寸后发现加工面上有砂眼、气孔等缺陷应按下述规定处理;

a) 轴孔内不应补焊。单个缺陷面积不应超过25mm2,最大尺寸不应超过8mm,深度不应超过3mm;缺陷数量不应超过:孔径不大于150mm为1个、孔径大于150mm为2个;缺陷间距不小于100mm时,应将缺陷边缘磨钝。

b) 其他加工面的缺陷:在清除到露出良好金属后面积不应大于200mm2,深度不应超过该处名义壁厚20%,且不超过7mm,同一加工面上不多于两处,允许补焊,补焊后可不热处理但需磨平。

c) 缺陷超过以上规定或有裂纹时应报废。

5.7 道岔铰轴连杆机构

5.7.1 应定位准确,转动灵活。

5.7.2 铸造轴承座、铸造角轴承箱毛坯应进行退火处理。

5.7.3 铰轴连杆轴承座在机械加工到基本尺寸后发现加工面上有砂眼、气孔等缺陷应按下述规定处理:

a) 轴孔内不应补焊。单个缺陷面积不应超过25mm2,最大尺寸不应超过8mm,深度不应超过3mm;缺陷数量不应超过:孔径不大于150mm为1个、孔径大于150mm为2个;缺陷间距不小于100mm时,应将缺陷边缘磨钝。

b) 其他加工面的缺陷:在清除到露出良好金属后面积不应大于200mm2,深度不应超过该处名义壁厚20%,且不超过7mm,同一加工面上不多于两处,允许补焊,补焊后可不热处理但需磨平。

c) 缺陷超过以上规定或有裂纹时应报废。

5.8 驱动装置

5.8.1 道岔的驱动部分应设置安全离合装置,极限力矩应为额定转动力矩的1.25倍。

5.8.2 摩擦离合器摩擦片应均匀接触,接触面积不应小于75%。

5.8.3 宜采用鼓形齿式联轴器,并应符合JB/T 8854.2的规定。

5.8.4 减速器选用应符合JB/T 9050.1的规定。

5.8.5 驱动滚轮应符合以下规定:

a) 滚轮材质宜选用45钢或40Cr锻造;

b) 滚轮热处理硬度为(280~320)HBS10/3000/10;

c) 装配好的滚轮应能用手灵活地转动。

5.8.6 导槽结构,宜采用与道岔梁相同的材质,通过高强螺栓安装在道岔梁上。导槽侧面与滚轮接触的部位应安装耐磨板,耐磨板材料机械性能不应低干45钢的规定,热处理后硬度为(320~350)HBS10/3000/10。

5.9 锁定装置

5.9.1 锁定装置结构设计应安全可靠、定位准确和锁定牢固,应满足抵抗车辆通过时产生的离心力和冲击力的强度和刚度的规定。

5.9.2 锁定轮的各项要求与驱动滚轮相同。

5.9.3 锁销材料机械性能不应低于45钢的规定,热处理硬度为(240~280)HBS10/3000/10,表面为镀铬处理。

5.9.4 锁销轴热处理后应逐件进行超声波探伤和磁粉探伤,超声波探伤应符合GB/T 4162的规定,质量等级为AA级,磁粉探伤应符合JB/T 8468的规定,表面应无纵横向发纹。

5.10 梁间F型钢导轨角平分装置

5.10.1 梁间F型钢导轨角平分装置应具有平分相邻道岔梁F型钢导轨夹角的功能,并应转动灵活,无卡阻现象。

5.10.2 F型钢导轨角平分装置搭接部位根部应进行喷丸处理以增加疲劳强度。

5.11 道岔控制

5.11.1 转换控制

转换控制应具有集中控制、就地控制两种方式。两种控制方式通过转换开关应能方便地相互转换,操作简单,表示明确。

5.11.1.1 集中控制

应由运行控制系统控制实现道岔的转换。运行控制系统向道岔控制系统发出转换指令,道岔控制系统自动完成道岔的岔位转换,向运行控制系统输出位置表示信号,完成道岔的位置转换。

5.11.1.2 就地控制

就地控制方式包括就地联动控制、就地单动控制、就地应急控制和就地手动控制。

a) 就地联动控制:在获得就地操作授权后,操作人员就地给出道岔转换指令,道岔控制系统自动完成道岔的联动转换,向运行控制系统反馈位置表示信号,完成道岔的位置转换。

b) 就地单动控制:在获得就地操作授权后,操作人员就地给出道岔单动操作指令,道岔控制系统实现道岔各运行机构的单步操作。主要用于维修和调试,道岔控制系统应实现对每一台电机的单独操作。

c) 就地应急控制:当道岔集中控制、就地联动控制和就地单动控制出现故障且需道岔进行岔位转换时,在获得就地操作授权后,操作人员通过直接操作电机运转,实现道岔的位置转换。该项操作的控制回路应独立于上述控制方式的控制回路。

d) 就地手动控制:在获得就地操作授权后,切断电源,由操作人员手动摇动电机,完成道岔的位置转换。

5.11.2 收授权控制

道岔应能集中控制,也可就地控制,在任一时间应保证控制方式的唯一性和安全性。

5.11.3 监测及故障报警

为保证行车和设备安全,道岔控制系统应对系统关键元器件和工作过程进行实时监测,并能及时发出报警信号。监测和故障至少应包括以下内容:

a) 监测的主要元器件和工作状态:

——给定继电器;

——锁闭到位继电器;

——输出继电器;

——解锁到位继电器;

——电机开关及热继电器;

——控制回路主继电器;

——驱动到位位置开关;

——锁闭到位位置开关;

——解锁到位位置开关;

——解锁动作状态与时间;

——锁闭动作状态与时间;

——转换动作状态与时间;

——道岔位置转换状态与时间。

b) 故障报警

当控制系统中的某个控制单元或元件发生异常时,应有故障显示,切断控制电路,并向运行控制系统发出报警,下列故障应报警:

——转换电机故障;

——锁定电机故障;

——给定故障;

——输出故障;

——转换限位故障;

——锁紧限位故障;

——解锁限位故障。

5.12 道岔供电

5.12.1 道岔设备的用电负荷应为一级负荷。

5.12.2 道岔控制系统应根据不同使用类别配备相应的交、直流电源。

5.12.3 位置表示、就地状态、集中状态和故障信号所采用的电源应采用运行控制系统提供的不间断DC24V电源。

5.13 道岔基础设施

5.13.1 道岔基础除满足静荷载的作用外,还应能抵抗动荷载和冲击荷载的作用。

5.13.2 道岔区应有安全附属设施、安全隔离设施和足够的检修空间,并设有安全通道;道岔区应有照明、供维修使用的电源和消防设施。

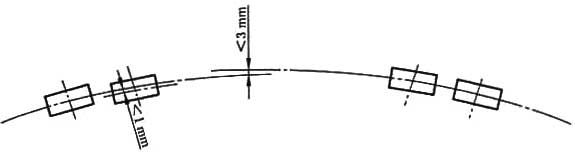

5.13.3 安装好的基础预埋板安装高度极限偏差控制在±3mm以内。

5.13.4 与基础预埋板连接的台车走行轨道宜采用标准钢轨,安装高度偏差为+0.5mm和—1.5mm,不应设置钢轨接头,在台车走行轨道端部应设置挡铁。

5.13.5 台车走行轨道的回转半径的极限偏差为±3mm。

5.14 道岔防腐

5.14.1 道岔表面应进行防腐处理,涂装面漆应均匀、细致、光亮、完整、色泽一致,不应有粗糙不平,漏漆、错漆、皱纹、针孔及严重挂流等缺陷。

5.14.2 重要金属结构件的材料在涂装前应进行表面喷(抛)丸的除锈处理,应达到GB/T 8923规定的 除锈等级,其他构件应达到Sa2或St3的除锈等级。

除锈等级,其他构件应达到Sa2或St3的除锈等级。

5.14.3 涂装时,面漆应符合TB/T 1527的第六涂装体系的规定;高强螺栓连接面应符合TB/T 1527的第三涂装体系的规定;道岔梁内表面为封闭空间时可不进行涂装。内表面为敞开空间时应符合TB/T 1527的第六涂装体系的规定。

5.14.4 外露金属加工面应进行防腐处理。

5.14.5 锁定滚轮和锁销表面宜采用镀铬等防腐处理。

5.14.6 所有的连接螺栓都应进行防腐处理。

5.15 装配

5.15.1 装配好的各机构,在非制动状态下应转动灵活,不应有卡阻等现象。

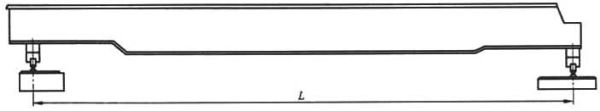

5.15.2 在两端两个台车上方隔板处检测(见图12)道岔梁跨度L的极限偏差△L应符合如下规定:

a) 当跨度L≤10m,△L=±3mm;

b) 当跨度L>10m,△L=±5mm。

说明:

L——道岔梁的跨度。

图 12

5.15.3 同一台车架下的车轮位置度公差不应大于1mm,在同一横梁下不同台车组的车轮位置度公差不应大于3mm,见图13。

图 13

5.15.4 相临两段F型钢导轨在直线位的间隙L不应大于40mm。道岔转到侧线位时,F型钢导轨的最大间隙L不应大干55mm,最小间隙不应小于2mm。轨距极限偏差△S≤±1mm,见图14。

说明:

L——相临两段F型钢导轨在直线位的间隙;

S——最小间隙。

图 14

5.15.5 相邻F型钢导轨接头处的外侧线错位f应小于0.5mm,见图15。

说明:

f——接头处的外侧线错位值。

图 15

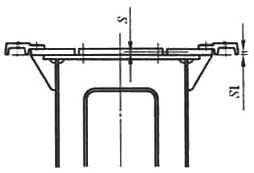

5.15.6 在同一截面F型钢导轨磁极面的高低差S不应大于0.5mm,高低差S1应小于0.3mm,见图16。

说明:

S——同一截面F型钢导轨磁极面的高低差;

S1——高低差。

图 16

5.15.7 F型钢导轨侧面直线度检测位置在磁极面向上50mm处,不应大于1mm/3m或3mm/全长。

5.15.8 F型钢导轨磁极面平面度在道岔区全长范围不应大于1.5mm,3m范围内不应大于0.6mm。

5.15.9 主梁活动端转换距离L极限偏差不应大于±1.5mm,见图17。

说明:

L——转换距离偏差。

图 17

5.15.10 锁定杆伸缩距离标准极限偏差不应大于±4mm。

5.15.11 驱动摆臂重复摆动回位极限偏差不应大于±3°。

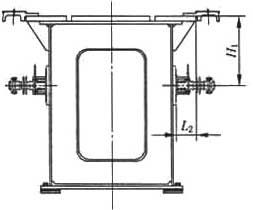

5.15.12 供电轨安装扳纵向间距极限偏差不应大于±2mm,极限累积误差不应大于5mm,供电轨安装座到F轨安装座顶面距离H1极限偏差为±2mm,供电轨安装座到F轨安装座最外侧的距离L2极限偏差为6mm~—2mm。见图18。

说明:

H1——供电轨安装座到F轨安装座顶面距离;

L2——供电轨安装座到F轨安装座最外侧的距离。

图 18

6 试验方法

6.1 道岔联机运转试验

6.1.1 试验内容:检验道岔的运转性能,道岔各部件的转动灵活性,测试控制系统功能,观测两种控制方式是否动作正常、定位准确,各种显示是否正确。

6.1.2 试验方法:道岔连续转换3000次。每次转换时间间隔15s,同时测试起动电流、运行电流,转换时间、目测转换动作与位置显示。

6.1.3 试验判定:运转期间未发生故障,驱动装置、锁定装置运转正常;驱动平稳;锁定到位准确;各传动齿轮箱无噪声和异常温升;电控系统控制稳定;各电机每相起动电流在正常工作范围之内;就地连动情况下,转换所需时间达到设计要求,各项动作与显示一致,则认为该试验结果合格。

6.2 静载试验

6.2.1 试验内容

a) 检验道岔结构的刚度;

b) 柱验道岔各部件的承载能力。

6.2.2 试验

试验荷载放在道岔上,试验荷载是额定荷载的1.25倍,加载时应无冲击:

a) 目测道岔梁、台车、道岔底板在荷载作用下有无明显的变形或裂纹;

b) 在每节道岔梁上分别放置三只百分表,放置位置为:道岔梁下底板距前、后台车中心线各500mm处和道岔梁中部;

c)记录道岔梁的下挠值。

6.2.3 试验判定

未见裂纹、永久变形、油漆剥落或对道岔的性能、安全有影响的损坏,且百分表的记录数据在道岔下挠允许的范围内时,则认为本试验结果合格。

6.3 动载试验

6.3.1 试验内容

a) 检验道岔承受动荷载时的强度;

b) 检验车辆通过道岔的平稳性;

c) 检验道岔梁的振动特性及台车的振动特性;

d) 检验定位系统在动荷载后的可靠性和定位准确性。

6.3.2 试验

6.3.2.1 将道岔停在直线工作位,使锁定装置处于锁定状态,试验荷载是额定荷载的1.1倍按规定的速度通过道岔:

a) 目测道岔梁、F型钢导轨连接装置、台车有无动作不稳、锁定后晃动、润滑油外溢,紧固件油漆对位线移位或拉丝胶标记开裂等现象;

b) 荷载通过道岔前、后采用全站仪检测道岔梁、混凝土梁的接口精度,记录数据;

c) 采用动测设备检测车辆振动特性、加速度和加速度时变率、道岔梁的振动特性并通过软件分析输出数据;

d) 在每节道岔梁上分别放置三只百分表,放置位置为:道岔梁下底板距前、后台车中心线各500mm处和道岔梁中部;记录道岔梁的下挠值。

6.3.2.2 将道岔转到侧线工作位,使锁定装置处于锁定状态,试验荷载按规定的速度通过道岔:

a) 目测道岔梁、F型钢导轨连接装置、台车有无动作不稳、锁定后晃动、润滑油外溢,紧固件油漆对位线移位或拉丝胶标记开裂等现象;

b) 采用动测设备检测车辆振动特性、加速度和加速度时变率、道岔梁的振动特性并通过软件分析输出数据;

c) 荷载通过道岔前、后采用全站仪检测道岔梁、混凝土梁的接口精度。

6.3.3 试验判定

道岔螺栓连接和焊接处没有出现松动或损坏,无异常晃动,车辆通过后各部分接口精度符合5.15.4~5.15.12的规定;道岔的自振频率不大于10Hz。符合以上条件则认为本试验结果合格。

6.4 电磁兼容(EMC)试验

6.4.1 道岔控制设备设计当符合GB/T 7251.1-1999的7.10.2条规定的下列要求时,在最终的成套设备上可不进行EMC抗干扰或辐射试验;

a) 按规定的环境进行设计的组合器件和元件符合国家现行相关的产品标准或通用的EMC标准;

b) 内部安装及接线是按照器件制造商的说明书进行的(关于相互影响,电缆屏蔽和接地等方面的安排)。

6.4.2 试验目的

检验、评价道岔控制设备的电磁兼容(EMC)性能。

6.4.3 试验内容

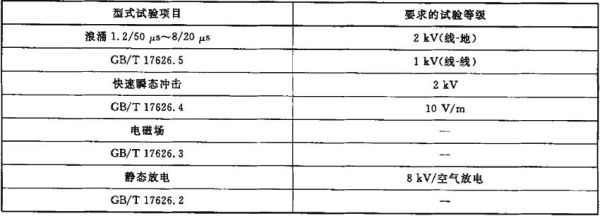

a) 抗干扰试验

用下列试验验证抗干扰性,见表4。

表4 抗干扰试验要求

b) 辐射试验

辐射极限应按照CISPR 11 A级标准验证。

6.4.4 试验

按照GB/T 17626和GB 4824规定的方法进行。

6.4.5 试验判定

应符合5.15.4~5.15.12的规定,各项功能正常,性能不降低。

7 检验规则

7.1 出厂检验

7.1.1 每组道岔都应进行出厂检验,出厂检验的内容包括从5.5~5.10,5.14~5.15所要求的全部项目和设计图纸的要求。

7.1.2 每组道岔都应在厂内进行整体预装,检查零部件的完整性及几何尺寸的正确性,并应有预装标记。

7.1.3 每组道岔应在厂内做运转试验,试验次数不应小于50次。

7.1.4 技术检验部门按产品图样和本标准对产品逐项检查,检查合格才准予验收,并向用户签发《合格证明书》。

7.2 型式检验

7.2.1 型式检验根据第6章试验内容的项目和结果,对道岔质量特性进行检验。

7.2.2 有下列情况之一时,应进行型式检验:

a) 新产品或老产品改进生产的试制定型鉴定;

b) 正常生产后,因产品的设计、工艺、生产设备和管理等方面有较大改变而可能影响产品的使用性能时;

c) 产品停产两年以上,恢复生产时;

d) 出厂检验结果与上次型式试验有较大差异时;

e) 国家质量监督机构提出进行型式试验或检验要求时。

7.3 电气控制性能检验

7.3.1 电气控制性能检验根据5.11规定的内容,对控制性能进行检验。

7.3.2 有下列情况之一时,应进行电气控制性能检验:

a) 新产品或老产品改进生产的试制定型鉴定;

b) 国家质量监督机构提出进行试验或检验要求时。

8 安全与环保

8.1 安全

8.1.1 道岔控制系统安全应符合TB/T 2615的规定。

8.1.2 道岔设备所采用的材料、器材、元件应符合国家现行的机电产品和金属材料制品的制造、验收标准的规定,电器元件和电器柜防护等级为IP55。

8.1.3 台车两端应设缓冲器。

8.1.4 传动部分应设有力矩限制器,综合误差不应大于±10%。

8.1.5 外露的运动构件应设置防护设施。

8.1.6 道岔应有防雷设施。

8.1.7 道岔区应严禁非工作人员进入。

8.1.8 道岔区应有足够的检修空间、通道和安装附属设施的条件及安全隔离设施。道岔区应有照明设施,其照度不应小于50lx~100lx,道岔区应设置供维护使用的电源设施。

8.1.9 道岔区应设置监视设施,设置位置和数量应根据运营需要确定。

8.2 环保

8.2.1 道岔应按设计要求,并结合工程实际,对在施工中可能造成的环境破坏和不利影响提出具体预防措施并付诸实施。施工完成后,应及时清理施工垃圾,做到文明施工。

8.2.2 施工便道、施工场地等临时工程的规划和修建应符合当地的环境保护要求。

8.2.3 安装好的道岔补涂油漆时、道岔上的机电产品更换润滑油时应采取措施避免撒漏,以防止污染水质和土地。

8.2.4 在距离道岔声源3.5m,离地面高度1.2m,无其他反射物情况下测量,道岔噪声应低于70dB(A)。

9 标志、包装、运输和贮存

9.1 道岔的标志、包装、运输和贮存应符合GB/T 191的规定。

9.2 标志

9.2.1 标牌制作

标牌的制作应符合GB/T 13306的有关规定。

9.2.2 标牌位置及内容

对一般道岔应在主动梁中部明显的位置设置标牌,标牌的内容应包括:

a) 道岔名称、厂标;

b) 道岔性能参数;

c) 道岔型号或标记;

d) 制造日期或生产编号;

e) 制造单位名称。

9.3 机电产品包装符合GB/T 13384的规定。

9.4 道岔梁吊装应避免扭弯、撞击等事故,吊起时应捆扎两处,捆扎处应有衬垫物,吊点设在近台车连接处。

9.5 搬运时应将道岔梁、台车和铰轴连杆等搁置于平车上拖动,禁止直接在地面上拖动。

9.6 存放时应摆放平稳,并用枕木垫实,地面应结实。

9.7 道岔放置在露天时,要遮盖好,并加防护。

9.8 道岔产品随机文件包括:

a) 合格证明书;

b) 使用维护说明书(包括外购设备自带的说明书);

c) 设备清单;

d) 安装图;

e) 易损件清单;

f) 其他有关的技术文件。

10 保证期限

道岔安装好交付使用后,在妥善保管和合理安装、正确使用的条件下,保证期为自交付日算起18个月内,但不应超过自发货日算起的24个月。

免责申明:本站所有资源均通过网络等公开合法渠道获取,该资料仅作为阅读交流使用,并无任何商业目的,其版权归作者或出版方所有,本站不对所涉及的版权问题负任何法律责任和任何赔偿,在本站咨询或购买后默认同意此免责申明;

法律责任:如版权方、出版方认为本站侵权,请立即通知本站删除,物品所标示的价格,是对本站搜集、整理、加工该资料以及本站所运营的费用支付的适当补偿,资料索取者(顾客)需尊重版权方的知识产权,切勿用于商业用途,信息;

『JGJ T351-2015』建筑玻璃膜应用技术规程

中华人民共和国行业标准建筑玻璃膜应用技术规程TechnicalspecificationforapplicationofbuildingglassfilmandcoatingJGJ/T351-2015批准部门:中华人民共和国住房和...

2025-05-19

『JGJ T399-2016』城市雕塑工程技术规程

中华人民共和国行业标准城市雕塑工程技术规程TechnicalspecificationforpublicsculptureprojectconstructionJGJ/T399-2016批准部门:中华人民共和国住房和城乡建设...

2025-05-19

『GB T19837-2005』城市给排水紫外线消毒设备

...

2025-05-19

『CECS334:2013』集装箱模块化组合房屋技术规程

中国工程建设协会标准集装箱模块化组合房屋技术规程TechnicalspecificationformodularfreightcontainerbuildingCECS334:2013主编单位:中国钢结构协会中国国际海运...

2025-05-19

建筑用真空绝热板应用技术规程 JGJ T 416-2017

中华人民共和国行业标准建筑用真空绝热板应用技术规程TechnicalspecifieationforapplicationofvacuuminsulationpanelsforbuildingsJGJ/T416-2017发布日期:2017年0...

2025-05-19

『JGJ128-2010』建筑施工门式钢管脚手架安全技术规范

中华人民共和国行业标准建筑施工门式钢管脚手架安全技术规范TechnicalcodeforsafetyofframescaffoldingswithsteeltubulesinconstructionJGJ128-2010批准部门:中华...

2025-05-19