欢迎来到CC规范网,争做您的第一个学习站!

中华人民共和国石油天然气行业标准

管道防腐层补伤材料评价试验方法

Standard test method for evaluating pipeline coating patch materials

SY/T 0073-2012

发布部门:国家能源局

发布日期:2012年08月23日

实施日期:2012年12月01日

前 言

本标准按照GB/T 1.1-2009《标准化工作导则 第1部分:标准的结构和编写》给出的规则起草。

本标准与ASTM G55:2007《管道防腐层补伤材料评价试验方法标准》一致性程度为修改采用。

本标准代替了SY/T 0073-1993《管道防腐层补片材料试验方法标准》,与SY/T 0073-1993相比,修订内容如下:

——标准名称修改为《管道防腐层补伤材料评价试验方法》;

——增加了前言;

——修改了范围和总则规定的内容(见第1章和第2章);

——修改了“意义及用途”(见2.1);

——修改了镁阳极直流开路电位值(见3.3);

——修改了试验温度范围(见6.2);

——修改了“精密度”的表述形式(见第8章);

——修改了附录A;

——删除了附录B。

本标准由石油工程建设专业标准化委员会提出并归口。

本标准起草单位:中国石油管道学院、中国石油管道科技研究中心。

本标准主要起草人:孙娈芬、王营、苏丽珍、崔琳、解芳、赵吉诗。

1 范围

本标准规定了一种确定钢管防腐层补伤材料相对密封性能的加速试验方法。管道补伤材料用来密封钢管上防腐层损伤部位。

本标准适用于补伤材料对管道本体防腐层搭接密封性能的评价,不适用于修补材料自身搭接密封性能的评价。

2 总则

2.1 意义及用途

2.1.1 管道防腐层的损伤可采用补伤材料进行修补。补伤材料的有效性取决于它与原有管道防腐层的黏结密封性能。

2.1.2 在采用本标准时必须注意,本试验是选择补伤材料的对比性试验,不能作为材料绝对性能的评价。

2.1.3 试验采用小口径防腐层管子试件,补伤材料补在曲率半径较小的管子上,浸泡在导电性能较好的电解质溶液中,给试件施加电压,从而提供了一种加速试验的方法。

2.2 方法概述

在试件的防腐层上制作人为缺陷孔,然后用补伤材料进行补伤。把带有补伤材料的试件悬挂在一种低电阻率的碱性电解质溶液中,试件分别与一个镁阳极(或直流电源)相连。除补伤材料边界外,试件浸在电解质溶液中的其余部分均绝缘密封,认为电流的唯一通路是补伤材料的边界。通过测量补伤区的电流(每一补伤区的电流取一年中每月一次读数的平均值),即可对比出不同补伤材料的相对密封性。

3 仪器

3.1 试验容器:直径为300mm,高300mm左右的圆柱形玻璃容器。

3.2 试验容器盖板:厚5mm左右的不导电圆盘,可用胶木板、塑料板或玻璃板等绝缘材料制作。圆盘中心钻有直径为15mm的孔,用于引出镁阳极或低消耗率阳极的导线。在距圆盘中心110mm处,按45°间隔均匀钻8个直径为45mm的试件悬挂孔。

3.3 可采用下列规定电源:

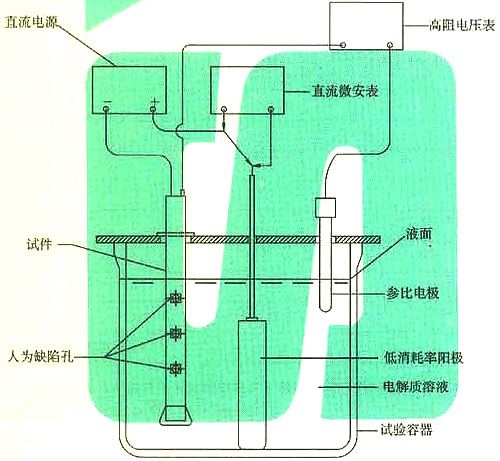

a) 采用直流电源,该电源应在电流最小的试件和饱和铜/硫酸铜参比电极之间维持-1.5V±0.05V的直流电位(测试时参比电极应浸在电解质溶液中)。辅助阳极采用惰性材料(例如不锈钢阳极)。

b) 采用重约2.3kg的高纯度镁阳极。镁阳极端头应带有工厂密封的导线,否则端头应伸出试验容器盖板。该电源应具有一个-1.7V左右的直流开路电位(相对于饱和铜/硫酸铜参比电极)。

注:采用镁阳极时,其电位在整个试验期间应接近此值。若使用饱和甘汞电极作为参比电极,试件与参比电极间的电位应为-1.43V±0.05V。

3.4 电阻率测试仪:测量溶液电阻率的范围为20Ω·cm~40Ω·cm。

3.5 酸度计:测量pH值范围为0~14。

3.6 水银温度计:测量范围满足19℃~27℃,精度为±1℃。

3.7 直流微安表:量程0μA~100μA和0μA~500μA。

3.8 直流电压表:内阻不小于10MΩ,测量范围0.01V~5.0V。

4 电解质溶液和材料

4.1 电解质溶液:用蒸馏水或软化水配制含氯化钠、碳酸钠、硫酸钠各1%的溶液。

4.2 端部密封材料:试件端部可用石蜡、沥青制品、环氧树脂、合成橡胶或塑料等材料密封。

4.3 连接线:线芯截面积不小于1.0mm2的绝缘铜线。

5 试件

5.1 试件:直径为25mm,长度为300mm左右的钢管,表面涂敷防腐层。

5.2 连接线孔:在试件顶端下面13mm处钻一直径为5mm的孔或螺纹孔,供螺钉连接导线。

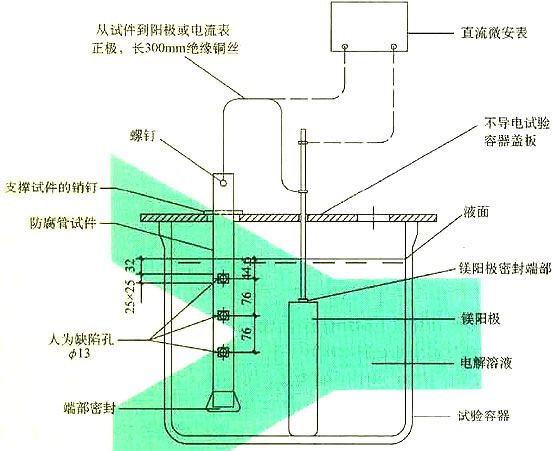

5.3 销钉孔:在试件顶端下面20mm处钻一贯通管子两壁的直径为6mm的孔,其轴线垂直于连接线孔。用一直径约为5mm的木定位销钉穿过销钉孔,把试件支撑在试验容器盖板上(见图1)。

5.4 防腐层人为缺陷孔:在防腐层上制作孔径为13mm并露出金属表面的人为缺陷孔。1个试件制备3个人为缺陷孔,并使其位于一条垂线上,钻孔位置见图1。

5.5 补伤:补伤材料为25mm×25mm的正方形,为使补伤材料能均匀、对称地盖住人为缺陷孔的四周,在损伤处轻微划线,以保证补伤材料与原防腐层的最小搭接宽度为6mm(人为缺陷孔周边到补伤材料各边长中点的距离)。划线时注意使每一补伤材料的上、下两边处于水平位置。

5.6 每一块划线的补伤面用细砂纸轻微打毛,清理后按补伤材料补伤的相关规定的结构及涂敷工艺进行补伤操作,并记录补伤材料的厚度及结构。

5.7 端部密封:试件底端应使用绝缘材料堵塞密封,密封好的试件应在室温下至少进行12h的状态调节,然后浸在电解质溶液中,测试端部漏失电流,其数值应限制在1μA以内。

6 试验步骤

6.1 镁阳极与试件的连接方式见图1,直流电源与试件的连接方式见图2,试件补伤面应朝外。当所有试件都悬挂在容器中后,把室温下的电解质溶液倒入容器,直到高出最上边一个补伤材料边缘32mm为止。在该液位做出标记。整个试验期间,通过添加蒸馏水或软化水维持这个液位。

6.2 试验应在23℃±2℃室温条件下进行。

6.3 当采用直流电源时,每个试件分别与电源的负极相连,阳极与电源的正极连接。调整直流电源输出电压,该电压值应符合3.3的规定。当采用镁阳极时,从试件顶端螺钉处引出300mm长的绝缘铜线,用接线夹接到镁阳极引出线上。所有连接点应牢固、可靠。固定连接点也可用锡焊或铜焊,并用绝缘材料保护和密封。

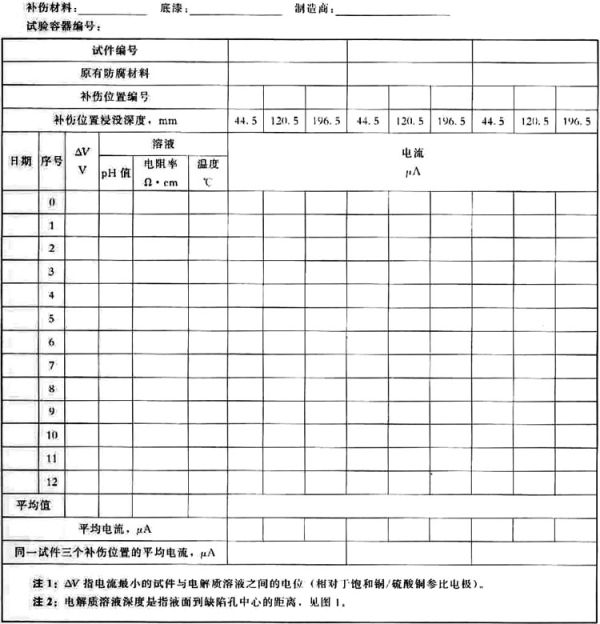

6.4 测试数据包括电流最小的试件与电解质溶液之间的电位(相对于饱和铜/硫酸铜参比电极)、电解质溶液的pH值、温度、电阻率和补伤材料电流(微安值)。试验数据表的格式见附录A。在试验一开始时记录初始数据,每个月测试一次,其日期误差不超过±2d。连续测读12个月。

图1 防腐层补伤材料试验装置(镁阳极法)

图2 防腐层补伤材料试验装置(直流电源法)

6.5 补伤材料电流的测试方法如下:

a) 把量程为0μA~100μA直流微安表串联在电源和试件之间,其连接方式见图1和图2。

b) 当某试件能测出1μA或更大的电流时,从容器中取出该试件,不应碰到试件悬挂孔边沿,用室温下的蒸馏水或软化水慢慢地冲洗试件,除去导电膜,然后缓慢地把该试件重新插入电解质溶液。检测试件上每一补伤材料浸入过程中电流的变化,若存在差值,则此差值即是通过该补伤材料的漏失电流。当试件的总电流超过100μA时,如有必要,可使用0μA~500μA的直流微安表。

c) 当一处补伤材料的电流超过100μA时,记为100μA。连续两个月测到100μA值后,去掉该补伤材料,清理干净补伤面后用绝缘材料牢固地密封该补伤区。重新密封该补伤材料的目的是保证试件上剩余补伤材料读数的精确性。

7 报告

参见附录A的要求填写原始数据和计算结果,并给出评价结果。

8 精度与偏差

8.1 数据精度局限于管子原防腐层上同种材料补伤的3个试样的对比值。

8.2 重复性:由同一试验员得出的相同材料的3个平行试样,其平均值(除0μA外)的差值不应大于2倍,否则应重新做试验。例如,对同一试验员,第一批3个试样的平均值为20μA,则要求相同材料的第二批3个试样的平均值应在10μA~40μA之间。

8.3 再现性:由某一试验室的报告得出相同材料的3个平行试样的平均值(除0μA外),与其他试验室得出的数据差值不应大于3倍。例如,某个试验室的平均值为20μA,对于其他试验室的相同材料则要求其平均值的范围在7μA~60μA之间。

附 录 A

(资料性附录)

管道防腐层补伤材料评价试验数据表

免责申明:本站所有资源均通过网络等公开合法渠道获取,该资料仅作为阅读交流使用,并无任何商业目的,其版权归作者或出版方所有,本站不对所涉及的版权问题负任何法律责任和任何赔偿,在本站咨询或购买后默认同意此免责申明;

法律责任:如版权方、出版方认为本站侵权,请立即通知本站删除,物品所标示的价格,是对本站搜集、整理、加工该资料以及本站所运营的费用支付的适当补偿,资料索取者(顾客)需尊重版权方的知识产权,切勿用于商业用途,信息;

『GB T18802.21-2016』低压电涌保护器 第21部分:电信和信号网络的电涌保护器(SPD)性能要求和试验方法

中华人民共和国国家标准低压电涌保护器第21部分:电信和信号网络的电涌保护器(SPD)性能要求和试验方法Low-voltagesurgeprotectivedevices—Part21:Surgeprotective...

2025-05-19

『JG T240-2009』建筑遮阳篷耐积水荷载试验方法

中华人民共和国建筑工业行业标准建筑遮阳篷耐积水荷载试验方法Externalblinds-Resistancetoloadduetowateraccumulation-TestmethodsJG/T240-2009发布部门:中华人民...

2025-05-19

『GB T50121-2005』建筑隔声评价标准

中华人民共和国国家标准建筑隔声评价标准RatingstandardofsoundinsulationinbuildingsGB/T50121-2005主编部门:中华人民共和国建设部批准部门:中华人民共和国建设部...

2025-05-18

『YY T0698.2-2009』最终灭菌医疗器械包装材料 第2部分:灭菌包裹材料 要求和试验方法

...

2025-05-17

『TB T1528.2-2005』铁路信号电源屏 第2部分:试验方法

...

2025-05-16

『CJJ127-2009』建筑排水金属管道工程技术规程

中华人民共和国行业标准建筑排水金属管道工程技术规程TechnicalspecificationofmetalpipeworkforbuildingdrainageCJJ127-2009批准部门:中华人民共和国住房和城乡...

2025-05-16