欢迎来到CC规范网,争做您的第一个学习站!

中华人民共和国国家标准

钢筋混凝土用钢材试验方法

Test methods of steel for reinforcement of concrete

(ISO 15630-1:2010,Steel for the reinforcement and prestressing of concrete-Test methods-Part 1:Reinforcing bars,wire rod and wire,MOD)

GB/T 28900-2012

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2012年11月05日

实施日期:2013年05月01日

前言

本标准按照GB/T 1.1-2009给出的规则起草。

本标准采用重新起草法修改采用ISO 15630-1:2010《混凝土用钢筋和预应力钢材 试验方法 第1部分:钢筋、盘条和钢丝》。

由于我国相关规范的规定和工业的实际要求,本标准在采用国际标准时进行了修改。这些技术性差异用垂直单线标识在它们所涉及的条款的页边空白处。本标准与对应国际标准ISO 15630-1:2010的技术性差异及原因见附录A。

为了方便我国生产厂和用户的使用,与对应国际标准相比,本标准主要做了如下技术性修改:

——增加了第13章 钢筋的金相检验方法;

——删除了原第13章 报告;

——全文删除了关于冷轧扭钢筋和刻痕钢筋的有关内容;

——在8.4.2中对没有明确试验条件的产品提供推荐的疲劳试验步骤,以进行补充;

——在第9章中明确了以GB/T 4336进行仪器分析,以化学分析方法为仲裁方法。

为便于使用,本标准还做了下列编辑性修改:

a) “本国际标准”一词改为“本标准”;

b) 删除国际标准前言。

本标准由中国钢铁工业协会提出。

本标准由全国钢标准化技术委员会(SAC/TC 183)归口。

本标准起草单位:首钢总公司、冶金工业信息标准研究院、中冶建筑研究总院有限公司、建科机械(天津)股份有限公司。

本标准主要起草人:吴朝晖、朱建国、侯捷、王丽萍、刘宝石、陶然、张新、黄宁。

1 范围

本标准规定了钢筋混凝土用钢的拉伸、弯曲、反向弯曲、轴向疲劳、化学分析、几何尺寸测量、相对肋面积的测定、重量偏差的确定和钢筋的金相检验等试验方法。

本标准适用于钢筋混凝土用钢筋产品。

本标准不适用于预应力钢材。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1-2010 金属材料 拉伸试验 第1部分:室温试验方法(ISO 6892-1:2009,MOD)

GB/T 232-2010 金属材料 弯曲试验方法(ISO 7438:2005,MOD)

GB/T 4336 碳素钢和中低合金钢 火花源原子发射光谱分析方法(常规法)

GB/T 12160 单轴试验用引伸计的标定(GB/T 12160-2002,ISO 9513:1999,IDT)

GB/T 13298 金属显微组织检验方法

GB/T 16825.1 静力单轴试验机的检验 第1部分:拉力和(或)压力试验机测力系统的检验与校准(GB/T 16825.1-2008,ISO 7500-1:2004,IDT)

3 符号描述

本标准使用的符号见表1。

表1 符号

| 符号 | 单位 | 描述 | 涉及章条号 |

| h1 | mm | 纵肋高度 | 10.3.2,11.3 |

| h | mm | 在中间点处的横肋高 | 10.3.1.2,11.3.3 |

| hmax | mm | 横肋的最大高度 | 10.3.1.1 |

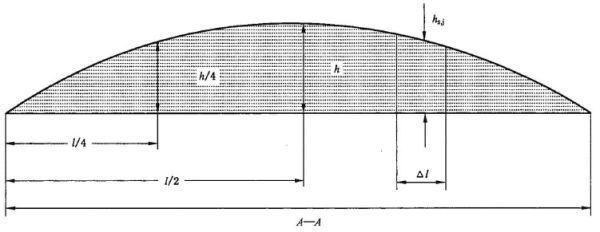

| hs,i | mm | 肋在长度上按照△l的距离被分为p个部分时i部分的平均高度 | 11.3.1 |

| h1/4 | mm | 在四分之一点处的肋高 | 10.3.1.2,11.3.2 |

| h3/4 | mm | 在四分之三点处的肋高 | 10.3.1.2,11.3.2 |

| A | % | 断后伸长率 | 5.1,5.3 |

| Ag | % | 最大力Fm塑性延伸率 | 5.3 |

| Agt | % | 最大力Fm总延伸率 | 5 |

| b | mm | 横肋顶宽 | 10.3.7 |

| d | mm | 钢筋、盘条或钢丝的公称直径 | 5.3,8.2,8.4.8,11.3 |

| D | mm | 在弯曲或反向弯曲试验中弯曲设备的弯芯直径 | 6.3,7.3.2 |

| e | mm | 在两列相邻肋之间的平均间距 | 10.3.4 |

| ƒ | Hz | 在疲劳试验中应力循环频率 | 8.1,8.4.3 |

| ƒR | - | 相对肋面积 | 11章 |

| Fm | N | 在拉伸试验中的最大力 | 5.3 |

| Fr | N | 在轴向疲劳试验中的力的范围 | 8.1,8.3,8.4.2,8.4.3 |

| FR | mm2 | 一条肋纵向截面积 | 11.3.1 |

| Fup | N | 在轴向疲劳试验中的最大力 | 8.1,8.3,8.4.2,8.4.3 |

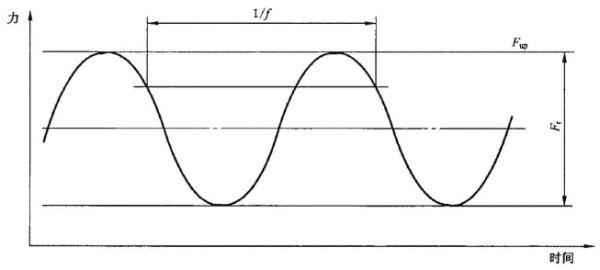

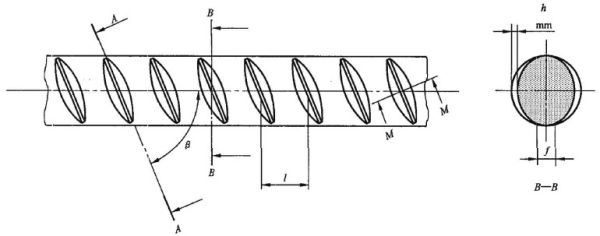

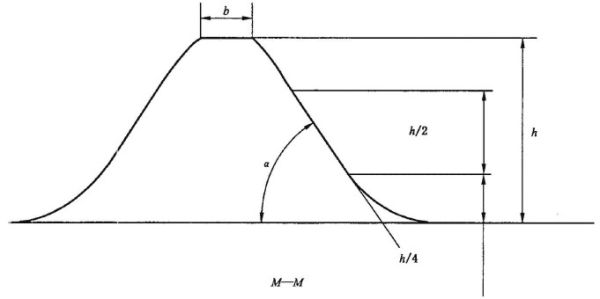

| l | mm | 横肋间距 | 10.3.3,11.3 |

| n,m,q,p | - | 用于定义ƒR,ƒP,FR和FP公式的变量 | 11.3 |

| r1 | mm | 手工测定Agt时夹持部位和标距之间的距离 | 5.3 |

| r2 | mm | 手工测定Agt时断口和标距之间的距离 | 5.3 |

| ReL | MPa | 下屈服强度 | 5.2,5.3 |

| Rm | MPa | 抗拉强度 | 5.3 |

| Rp0.2 | MPa | 0.2%规定塑性延伸强度 | 5.2,5.3 |

| Sn | mm2 | 钢筋的公称横截面积 | 8.4.2 |

| α | (°) | 横肋侧斜角度 | 10.3.6 |

| β | (°) | 横肋轴向与钢筋、盘条或钢丝轴向之间的夹角 | 10.3.5,11.3 |

| γ | (°) | 在弯曲或反向弯曲试验中的弯曲角度 | 6.3,7.3.1(图4),7.3.2 |

| δ | (°) | 在反向弯曲试验中的反弯角度 | 7.3.1(图4),7.3.4 |

| λ | - | 在ƒR和ƒP的经验公式中的经验系数 | 11.3.2 |

| 2σa | N/mm2 | 在轴向疲劳试验中的应力范围 | 8.4.2 |

| σmax | N/mm2 | 在轴向疲劳试验中的最大应力 | 8.4.2 |

| Σei | mm | 横肋末端间隙(没有螺旋槽或肋的周长) | 10.3.4,11.3.2 |

| 注:1N/mm2=1MPa。 | |||

4 试样的一般规定

4.1 制取

除非另有协议,试样应从符合交货状态的钢筋产品上制取。

4 试样的一般规定

4.1 制取

除非另有协议,试样应从符合交货状态的钢筋产品上制取。

4.2 矫直

对于从盘卷上制取的试样,在任何试验前应进行简单的弯曲矫直,并确保最小的塑性变形。

注:对于拉伸试验和弯曲试验,试样必须是平直的,为了获得满意的平直度,建议对试样进行手工矫直或机械矫直。

试样的矫直方式(手工、机械)应记录在试验报告中。1)

1) 对于由钢筋产品生产商提供的常规试验,包括试样条件和校直方法在内的试验信息应记录在内部文档中。

4.3 人工时效

测定拉伸试验和疲劳试验的性能指标时,可根据需要对试样进行人工时效(对于需要矫直的试样应在矫直后进行人工时效)。

当产品标准没有规定人工时效工艺时,可采用下列工艺条件:加热试样到100℃,在100℃±10℃下保温60min~75min,然后在静止的空气中自然冷却到室温。

当对试样进行人工时效时,时效的工艺条件应记录在试验报告中。

5 拉伸试验

5.1 试样

除了在第4章中给出的一般规定外,试样的平行长度应足够长,以满足5.3中对伸长率测定的要求。

当测定断后伸长率(A)时,试样应根据GB/T 228.1的规定来标记原始标距L0。

当通过手工方法测定最大力Fm总延伸率(Agt)时,等分格标记应标在试样的平行长度上,根据钢筋产品的直径,等分格标记间的距离应为10mm,根据需要也可采用5mm或20mm。

5 拉伸试验

5.1 试样

除了在第4章中给出的一般规定外,试样的平行长度应足够长,以满足5.3中对伸长率测定的要求。

当测定断后伸长率(A)时,试样应根据GB/T 228.1的规定来标记原始标距L0。

当通过手工方法测定最大力Fm总延伸率(Agt)时,等分格标记应标在试样的平行长度上,根据钢筋产品的直径,等分格标记间的距离应为10mm,根据需要也可采用5mm或20mm。

5.2 试验设备

试验机应根据GB/T 16825.1来校验和校准,至少达到1级。

当使用引伸计测定ReL或Rp0.2时,引伸计精度应达到1级(见GB/T 12160);测定Agt时,可使用2级精度的引伸计(见GB/T 12160)。

用于测定最大力Fm总延伸率(Agt)的引伸计应至少有100mm的标距长度,标距长度应记录在试验报告中。

5.3 试验程序

拉伸试验应根据GB/T 228.1进行。对于Rp0.2的测定,如果力-延伸曲线的弹性直线段较短或不明显,应采用下列方法的一种:

a) GB/T 228.1-2010中第15章和附录K中的推荐程序;

b) 力-延伸曲线的直线段应被视作连接0.2Fm和0.5Fm两点之间的线段。

当有争议时,应采用第二种程序。

当直线段的斜率与弹性模量的理论值之间的差值大于10%时,这次试验应被视作无效。

除非在相关产品标准中另有规定,应采用公称横截面积计算拉伸性能(ReL或Rp0.2,Rm)。

当断裂发生在夹持部位上或距夹持部位的距离小于20mm或d(选取较大值)时,这次试验可视作无效。

除非在相关产品标准中另有规定,对于断后伸长率(A)的测定,原始标距长度应为5倍的公称直径(d)。

对于最大力Fm总延伸率(Agt)的测定,应采用GB/T 228.1进行下列修正或补充:

——如果通过使用引伸计来测量Agt,应采用GB/T 228.1-2010中第18章规定的方法;

——如果Agt是通过手工方法在断后进行测定,Agt应按式(1)进行计算:

Agt=Ag+Rm/2000 ……………………(1)

式中,Ag是最大力Fm塑性延伸率。Ag应以一个100mm的标距长度进行测定,距断口的距离r2至少为50mm或2d(选择较大者),如果夹持和标距长度之间的距离r1小于20mm或d(选择较大者)时,该试验可视作无效,见图1。

——如有争议,应采用手工方法。

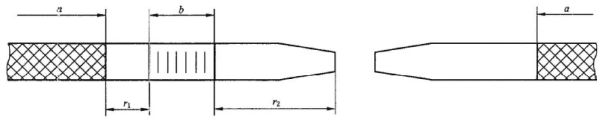

说明:

a——夹持长度;

b——标距长度100mm。

图1 用手工方法测量Agt

6 弯曲试验

6.1 试样

试样应符合第4章的一般规定。

6 弯曲试验

6.1 试样

试样应符合第4章的一般规定。

6.2 试验设备

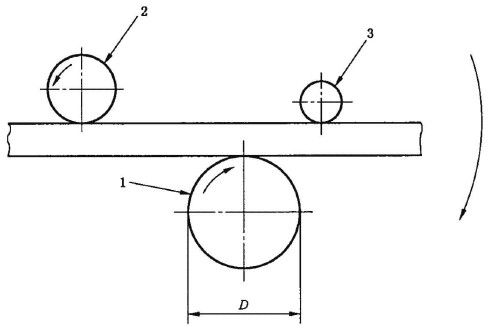

6.2.1 弯曲设备应采用图2所示的试验原理。

注:图2显示了弯芯和支辊旋转、传送辊固定的结构,同样可能存在传送辊旋转和支辊固定的情况。

说明:

1——弯芯;

2——支辊;

3——传送辊。

图2 弯曲装置的原理

6.2.2 弯曲试验也可通过使用带有两个支辊和一个弯芯(见GB/T 232-2010第4章)的装置。

6.3 试验程序

除非另有规定,弯曲试验应在10℃~35℃的温度下进行。

注:对于低温下的试验,如果协议没有规定试验条件,应采用±2℃的温度偏差。试样应浸入冷却介质中,并保持足够的时间,以确保试样的整体达到了规定的温度(例如,对于液体介质至少保温10min,对于气体介质至少保温30min)。弯曲试验应在试样从介质中移出5s内开始进行,移动试样应确保试样的温度在允许的温度范围内。

试样应在弯芯上弯曲。

弯曲角度(γ)和弯芯直径(D)应符合相关产品标准规定。

6.4 试验结果的判定

弯曲试验应根据相关产品标准的规定进行判定。

当产品标准没有规定时,若弯曲试样无目视可见的裂纹,则判定该试样为合格。

7 反向弯曲试验

7.1 试样

试样应符合第4章的一般规定。

7 反向弯曲试验

7.1 试样

试样应符合第4章的一般规定。

7.2 试验设备

7.2.1 弯曲装置

应采用在6.2中规定的弯曲装置。

7.2.2 反向弯曲装置

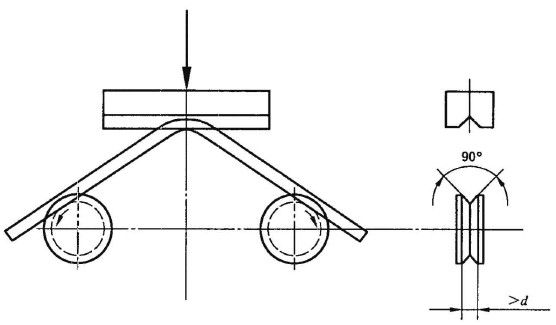

反向弯曲可在图2所示的弯曲装置上进行,另一种可选用的反向弯曲装置图,如图3所示。

图3 反向弯曲装置的图例

7.3 试验程序

7.3.1 概要

试验程序由3步组成:

a) 弯曲步骤;

b) 人工时效步骤;

c) 反向弯曲步骤。

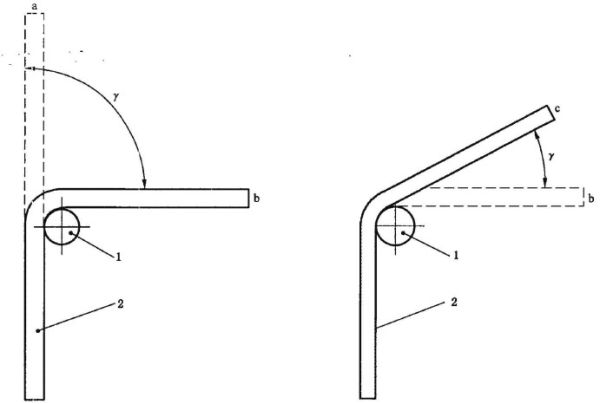

试验程序通过图4举例说明。

说明:

1——弯芯;

2——试样;

a——初始位置;

b——在7.3.2中描述的操作后的位置;

c——在7.3.4中描述的操作后的位置。

图4 反向弯曲试验程序的图例

7.3.2 弯曲

弯曲步骤应在10℃~35℃的温度下进行,试样应在弯芯上弯曲。

弯曲角度(γ)和弯芯直径(D)应符合相关产品标准的规定。

试样应由目视仔细检查裂纹和裂缝。

7.3.3 人工时效步骤

人工时效的温度和时间应满足相关产品标准的要求。

当产品标准没有规定任何时效的处理办法时,可参照4.3中的推荐工艺。

7.3.4 反向弯曲步骤

在静止空气中自然冷却到10℃~35℃后,确保在弯曲原点(最大曲率半径圆弧段的中间点)将试样按相关产品标准规定的角度(δ)向回弯曲。

7.4 试验结果的判定

反向弯曲试验应根据相关产品标准的规定来判定。

当产品标准没有规定时,若反向弯曲试样无目视可见的裂纹,则判定该试样为合格。

8 轴向疲劳试验

8.1 试验原理

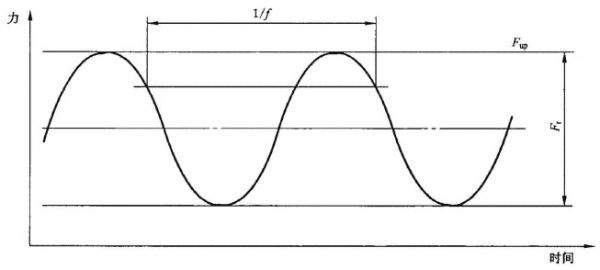

轴向疲劳试验是试样在弹性变形范围内,使之承受一个呈固定频率ƒ正弦曲线周期变动(如图5所示)的轴向拉力的作用,并使试验一直进行到试样破坏或者达到相关产品标准规定的循环周次且试样没有破坏为止。

图5 疲劳加载循环图

8 轴向疲劳试验

8.1 试验原理

轴向疲劳试验是试样在弹性变形范围内,使之承受一个呈固定频率ƒ正弦曲线周期变动(如图5所示)的轴向拉力的作用,并使试验一直进行到试样破坏或者达到相关产品标准规定的循环周次且试样没有破坏为止。

图5 疲劳加载循环图

8.2 试样

试样应符合第4章的一般规定。

在夹持部位之间的平行长度的表面不应进行任何形式的表面处理,且不应包含产品标识。平行长度应至少为140mm或14d(二者取较大者)。

8.3 试验设备

疲劳试验机应根据GB/T 16825.1校准,其精度等级至少应为1级,试验机应能确保最大力Fup误差范围在规定值的±2%之内,力的范围Fr误差范围在规定值的±4%之内。

8.4 试验程序

8.4.1 与试样有关的准备正作

试样夹持在试验设备中时,应确保力沿轴向传送,且没有任何弯曲力矩。

8.4.2 最大力(Fup)和力的范围(Fr)

最大力(Fup)和力的范围(Fr)应在相关产品标准中给出,若相关产品标准中未给出最大力(Fup)和力的范围(Fr)的数值,可按以下参数进行试验:

注:Fup和Fr能从相关产品标准给出的最大应力(σmax)和应力范围(2σ)按照下列方式推导出来:

Fup=σmax×Sn…………………………(2)

Fr=2σa×Sn…………………………(3)

式中:

Sn——钢筋的公称横截面积。

当应力循环的最大值不大于0.6ReL(ReL为产品标准规定特征值)时:

对于直径不大于28mm的钢筋,应力范围2σa=175MPa;

对于直径大于28mm的钢筋,应力范围2σa=145MPa。

疲劳循环次数N一般为200万次,也可由供需双方协商确定。

8.4.3 力和频率的稳定性

试验应在恒定的最大力(Fup),力的范围(Fr)和频率(ƒ)下进行。在整个试验过程中,循环载荷不应出现中断,但试验因意外而中断也允许继续试验,所有中断应在试验报告中注明。中断试验可视作无效。

8.4.4 循环周次的记录

加载循环周次应当从第一个完整的循环开始记录。

8.4.5 频率

在试验过程中和系列试验过程中,循环频率应保持恒定。频率应在1Hz~200Hz之间。

8.4.6 温度

在试验的整个过程中,试样温度不应超过40℃。除非另有规定,试验环境温度应在10℃~35℃之间,为确保试验在可控条件下进行,试验温度应在(23±5)℃。

8.4.7 试验终止

在达到规定的循环周次之前试样破坏,或在达到规定的循环周次且试样没有破坏,应终止试验。

8.4.8 试验的有效性

如果破坏发生在夹持部位或距夹持部位2d的距离内,或破坏是由试样异常特征引起的,试验可被视作无效。

9 化学分析

一般情况下,用GB/T 4336光谱分析方法测定化学成分。

在对分析方法产生争议时,化学成分应采用化学分析方法进行仲裁。

10 尺寸测量

10.1 试样

试样应符合第4章的一般规定。

试样的长度应确保10.3的测量要求。

10 尺寸测量

10.1 试样

试样应符合第4章的一般规定。

试样的长度应确保10.3的测量要求。

10.2 试验设备

测量尺寸的设备应至少具有如下所示的测量精度:

——对于小于等于1mm的横肋或纵肋高度的测量为0.01mm;

——对于大于1mm的横肋或纵肋高度为0.02mm;

——对于两排相邻横肋的间距为0.05mm;

——测量横肋间距时(见10.3.3)为0.5mm;

——横肋轴向与钢筋轴向之间的夹角为1°,肋侧斜角的测量为1°。

当发生争议时,应使用传统的读数装置例如两脚规、线规等。

10.3 试验程序

10.3.1 横肋高度或刻痕深度

10.3.1.1 最大值(hmax)

横肋的最大高度(hmax)应在横肋上每列至少测量3个最大值,计算平均值得出,这些用于测量的横肋不应带有钢筋的产品标识。

10.3.1.2 给定位置的值

在给定位置的横肋高度,例如在1/4点、1/2点或3/4点,分别定义为h1/4、h和h3/4,应在不同横肋上,每列至少在这个位置上测量3个值,计算平均值得出,这些用于测量的横肋不应有钢筋的产品标识。

10.3.2 纵肋高度(h1)

纵肋高度(h1)应是在产品的三个不同位置上对每条纵肋至少测量3次得到的计算平均值。

10.3.3 横肋间距(l)

横肋间距(l)应当用测量的长度除以长度内的肋数。

测量长度被认为是在同一排肋上、平行于产品中心线的直线上,一个肋的中心至另一个肋的中心的距离。测量长度应至少有10个肋间距。

10.3.4 横肋末端间隙(Σei)

横肋末端间隙(Σei)应为相邻的两排横肋之间的平均间隙(e)的总和,e应至少测量3次。

10.3.5 横肋与轴线夹角(β)

横肋与钢筋轴向之间的夹角(β)应用按同一公称角度计算每排横肋的单个测量倾斜角度的平均值来确定。

10.3.6 横肋斜角(α)

按照图6所示,每个横肋斜角(α)应在没有钢筋产品标识的部位上,至少每排测量2个不同的横肋,并计算肋的同一侧边上的单个倾角的平均值来确定。

10.3.7 横肋顶宽(b)

横肋顶宽(b)应为每条肋3个测量值的平均值,且在肋的中间点处、垂直于肋的轴线上进行测量。这些用于测量的横肋不应有钢筋的产品标识。

注:横肋斜角(α)应通过测量斜面上两点间最适合的线段来确定,这两点应足够远以表示出合适的倾角,但应避免根部末端和肋的峰端,如图所示。

图6 横肋斜角(α)的测量和相对肋面积ƒR的测量

11 相对肋面积(ƒR)的确定

11.1 概述

钢材和混凝土之间的粘结性允许共有的载荷传递。

粘结的主要影响来自于由混凝土钢材表面上肋产生的切变粘结。

当混凝土钢材有肋时,粘结行为可通过不同方法来确定:

——肋几何尺寸的测定;

——在拉拔试验或梁试验中,混凝土与混凝土钢材之间粘结性的测定。

在几何尺寸数据基础上,粘结因子即相对肋面积(ƒR)可计算得出。

11 相对肋面积(ƒR)的确定

11.1 概述

钢材和混凝土之间的粘结性允许共有的载荷传递。

粘结的主要影响来自于由混凝土钢材表面上肋产生的切变粘结。

当混凝土钢材有肋时,粘结行为可通过不同方法来确定:

——肋几何尺寸的测定;

——在拉拔试验或梁试验中,混凝土与混凝土钢材之间粘结性的测定。

在几何尺寸数据基础上,粘结因子即相对肋面积(ƒR)可计算得出。

11.2 测定

相对肋面积(ƒR)的测定应采用第10章中测量的几何尺寸结果来确定。

11.3 ƒR的计算

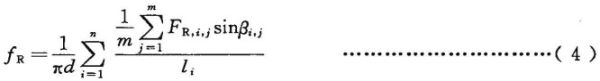

11.3.1 相对肋面积

相对肋面积通过式(4)来定义:

式中:

n——在圆周上横肋的排数;

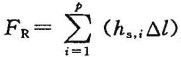

m——不同横肋每排倾斜夹角的数量。 是一个肋的纵向截面积(见图6),其中hs,i是肋在长度上按照△l的距离被分为p个部分时i部分的平均高度。

是一个肋的纵向截面积(见图6),其中hs,i是肋在长度上按照△l的距离被分为p个部分时i部分的平均高度。

具体公式也可由相关产品标准给出。

11.3.2 简化公式

如使用特殊装置而不需要应用11.3.1中给出的通用公式时,可采用下列简化公式。

简化公式的范例如下所示:

a) 不等边四边形公式:

b) 辛普森定律公式:

c) 抛物线公式

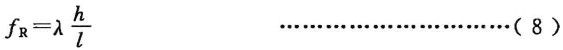

d) 经验公式:

式中:

λ——一个经验系数,对于一个特别的钢筋外形,它表明了ƒR与h/l的关系。

h1/4、h和h3/4的值可根据10.3.1.2来确定。

∑ei可根据10.3.5确定。

11.3.3 ƒR的计算公式

用于计算ƒR的公式应按相关产品标准规定,并记录在试验报告中。

12 重量偏差的确定

12.1 试样

重量偏差应在有垂直端面的试样上进行测量,试样的数量和长度应符合相关产品的规定。

12 重量偏差的确定

12.1 试样

重量偏差应在有垂直端面的试样上进行测量,试样的数量和长度应符合相关产品的规定。

12.2 测量的精确度

试样的长度测量精确到1mm,重量的测量精确度应至少为±1%。

12.3 试验程序

测量钢筋重量偏差时,试样应从不同根钢筋上截取,数量不少于5支,每支试样长度不小于500mm。长度应逐支测量,精确到1mm。测量试样总重量时,应精确到不大于总重量的1%。

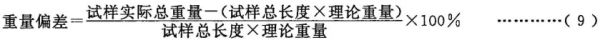

钢筋实际重量与理论重量的偏差按式(9)计算:

13 钢筋的金相检验方法

本方法适用于带肋钢筋的金相检验方法。

13.1 试样

取钢筋的横截面为观察面。

13.2 试验程序

13.2.1 低倍酸浸

推荐采用3%~4%硝酸酒精溶液浸蚀试样的横截面。

13.2.2 高倍检验

按照GB/T 13298的规定进行检验。

附录A

(资料性附录)

本标准与ISO 15630-1:2010技术性差异及原因

本标准与ISO 15630-1:2010的技术性差异及原因见表A.1

表A.1

| 本标准的 章条编号 | 技术性差异 | 原因 |

| 3,8,10, 11 | “a”改为“hl”,“am”改为“h”,“amax”“hmax”,“as,i”改为“hs,i”,“a1/4”改为“h1/4”,“a3/4”改为“h3/4”,“c”改为“l”,“2σa”改为“△σ” | 与相应的产品、试验方法国家标准一致,其中国际标准的注解中也提到横肋高度可用“h”代替“a” |

| 2 | 将“ISO 6892、ISO 7438、ISO 7500-1、ISO 9513、 | GB/T 228.1-2010修改采用ISO 6892.1:2008, |

| 4 | 将第4章分成了3条,并将“注2”提为正文 | 使本章条理更清晰,明确了人工时效工艺的必要性 |

| 5.1 | 将“(见ISO 6892:1998附录H)”删除 | ISO 6892:2008已经没有关于手工检测Agt的附录了 |

| 5.2 | 将“ISO 7500-1”和“ISO 9513”分别改为 | GB/T 16825.1-2002修改采用ISO 7500-1: |

| 5.3 | 将“ISO 6892:1998中13.1条中的推荐程序”改 | 因为在GB/T 228.1-2010中相关条款已经变为 |

| 6.2.2 | 将“ISO 7438:1985的4.1条”改为“GB/T 232-2010第4章” | 因为在GB/T 232-2010中相关条款已经改变 |

| 8.3 | 疲劳试验机其精度等级至少应为1级,而不是精 | 在GB/T 16825.1中是一个涵义,一般都用精度 |

| 8.4.2 | 增加“若相关产品标准中未给出最大力(Fup)和力 | 对没有明确试验条件的产品提供推荐的疲劳试验 |

| 9 | 把注提为正文,并改为“一般情况下,用GB/T 4336 | 以符合我国国情 |

| 13 | 删除了原第13章。 | 各产品标准均有报告格式 |

免责申明:本站所有资源均通过网络等公开合法渠道获取,该资料仅作为阅读交流使用,并无任何商业目的,其版权归作者或出版方所有,本站不对所涉及的版权问题负任何法律责任和任何赔偿,在本站咨询或购买后默认同意此免责申明;

法律责任:如版权方、出版方认为本站侵权,请立即通知本站删除,物品所标示的价格,是对本站搜集、整理、加工该资料以及本站所运营的费用支付的适当补偿,资料索取者(顾客)需尊重版权方的知识产权,切勿用于商业用途,信息;

『GB T18802.21-2016』低压电涌保护器 第21部分:电信和信号网络的电涌保护器(SPD)性能要求和试验方法

中华人民共和国国家标准低压电涌保护器第21部分:电信和信号网络的电涌保护器(SPD)性能要求和试验方法Low-voltagesurgeprotectivedevices—Part21:Surgeprotective...

2025-05-19

『JG T240-2009』建筑遮阳篷耐积水荷载试验方法

中华人民共和国建筑工业行业标准建筑遮阳篷耐积水荷载试验方法Externalblinds-Resistancetoloadduetowateraccumulation-TestmethodsJG/T240-2009发布部门:中华人民...

2025-05-19

『YY T0698.2-2009』最终灭菌医疗器械包装材料 第2部分:灭菌包裹材料 要求和试验方法

...

2025-05-17

『TB T1528.2-2005』铁路信号电源屏 第2部分:试验方法

...

2025-05-16

『JG T356-2012』建筑遮阳热舒适、视觉舒适性能检测方法

中华人民共和国建筑工业行业标准建筑遮阳热舒适、视觉舒适性能检测方法TestmethodsofbuildingshadingproductonindoorenvironmentthermalandvisualcomforJG/T356-...

2025-05-16

『TB T2656-2005』铁路中间站光电数字引入柜技术要求和试验方法

...

2025-05-15